Бизнес на пенсии. Мини-завод по переработке шин. Мини завод по переработке автошин

Переработка автошин | Название компании

Мини-завод по переработке автошин

Технология проекта

Сущность предлагаемой авторской технологии, заключается в одностадийном механическом измельчении автошины с синтетическим и металлическим кордом специальной фрезой с воздушной сепарацией резинового порошка по размерам и одновременным отделением измельченного металлокорда. Текстильный корд измельчается до микронных размеров и частично оседает на фильтре. Промышленная скорость переработки на одной установке составляет не менее 200 кг шин в час (порядка 25 000 автошин от автомобилей марки ЗИЛ-КАМАЗ в год).

Мини-завод, с помощью трактора или автомобиля доставляется к месту сбора, хранения и переработки автошин, устанавливается (желательно под навесом), крепится выдвижными опорами и подключается к электрической сети. Предусматривается использование дизельного генератора.

По предлагаемой в данном проекте технологии была изготовлена и запущена опытно-промышленная установка, которая эксплуатировалась в 2001-2003 годах. В настоящее время ОАО «НИПИЭП», приступил к серийному выпуску стационарных и передвижных мини-заводов по утилизации автошин – «Экошин-PRO» ТУ 3621-001-51009273-05. Первый серийный экземпляр передвижного мини-завода изготовлен и эксплуатируется в Германии.

Инструмент

Режущим инструментом являются пучки стального троса. Расход троса – 45 м.п. на одну заправку. Ходимость инструмента: при утилизации автошин со стальным металлокордом – не менее одной недели, с тканевым кордом – не менее трех месяцев. Приспособление для запасовки троса входит в базовую комплектацию мини-завода.

Продукция

Данная технология производства обеспечивает получение резинового порошка с физическими параметрами, отличающими его от аналогичных продуктов, производимых с использованием традиционных технологий. 80% от общего объема получаемой продукции имеют размеры частиц менее 1 мм в диаметре и активную высокоразвитую поверхность (4000 – 5000 см2/гр), что позволяет продукту в более полной мере вступать во взаимодействие с другими компонентами и тем самым создавать композиции высокого качества. Полученная продукция соответствует техническим условиям "Порошок резиновый ТУ 2519-001-51009273-2005".

Средний выход продукта утилизации металлокордовой автошины: порошок резиновый

Область применения продукции

Резиновый порошок применяется в различных отраслях, в том числе при производстве автошин и резинотехнических изделий, резинобитумных материалов для строительства автодорог и гидроизоляционных работ, в качестве сорбента нефтепродуктов при ликвидации последствий аварий.

Технические характеристики мини-завода

| №п/п | Наименование | Значение | Примечание |

| 1 | Габаритные размеры, мм: длина*ширина*высота | 7000*2500*4300 | В соответствии с КД |

| 2 | Масса не более, т | 10 | ЭШП 001Э.001С. |

| 3 | Занимаемая площадь, м2 | 18 | |

| 4 | Утилизируемые автошины:С общей массой не более, кгС общей шириной не более, мм Внешний диаметр не более, ммВнутренний диаметр зависит от диаметра оправкиДиаметр бортового кольца, дюйм | 5005001800 13-29 | |

| 5 | Производительность, автошин/час | 4-8 | 24 часа 320 дней в год |

| 6 | Номинальная мощность, кВтПотребляемая мощность, кВт/час | 10545-55 | |

| 7 | Размер фракций резинового порошка, получаемого при утилизации автошин, ммРекомендуемые размеры ячеек сит при разделении на 3 фракции:1 сито2 сито | 0,02-2,5 1,20,63 | Размер фракций, определяется размером ячеек сит вибробункера. |

| 8 | Обслуживающий персонал в смену | 2 оператора,1 рабочий склада | |

| 9 | Санитарно-защитная зона, м | 50 | |

| 10 | Средства индивидуальной защиты | Наушники, спецодежда и обувь | Применениеобязательно |

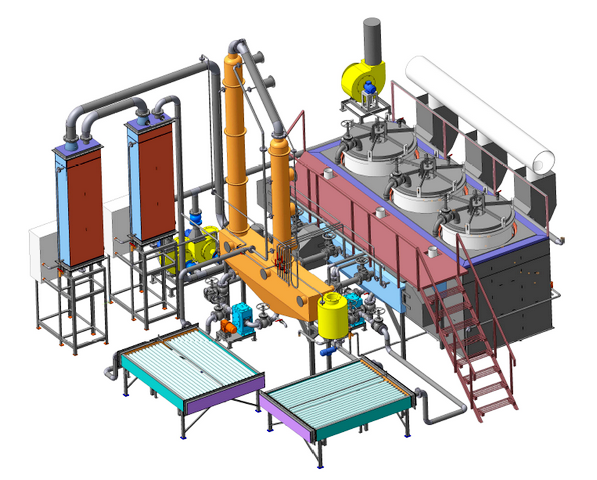

Общий вид мини-завода

Рис. 1– общий вид мобильной установки по переработке автомобильных шин

1 – тракторный прицеп; 2 – инерционная ловушка;3 – циклоны; 4 – транспортер с магнитным сепаратором;5 - вибробункер; 6 – выдвижные опоры; 7 – вентилятор; 8 – съемные площадки обслуживания;9 – емкость для сбора порошка.В транспортном положении площадки обслуживания 8 складываются, вибробункер 4, приспособление для фасовки и упаковки порошка, устанавливаются в специальном месте на шасси в зоне циклонов.

Схема работы мини-завода

Рис. 2 – Схема работы минизавода

1 – циклон; 2 – шлюзовой затвор; 3 – магнитный сепаратор; 4 – емкость для сбора металла; 5 – вибросито; 6 – мешок; 7 – весы; 8 – устройство для зашивки мешков; 9 – электродвигатель; 10 – фреза; 11 – заборник пневмосистемы; 12 – узел зажима; 13 – привод вращения покрышки; 14 – автопокрышка; 15 – направляющие; 16 – привод подачи покрышки; 17 – вентилятор; 18 – инерционная ловушка.

Описание работы мини-завода

Автошину (см. рис. 2) устанавливают в узле зажима 12. Фреза 10 постоянно вращается с помощью электродвигателя 9. Зажатая покрышка подается к фрезе с помощью привода 16 по направляющим 15. Одновременно включается привод вращения покрышки 13. Фреза измельчает покрышку в мелкий порошок, который через заборник пневмосистемы 11 с помощью вентилятора 17 подается в инерционную ловушку 18, где происходит оседание металлокорда и крупных кусков протектора, а резиновый порошок вместе с потоком воздуха, далее уходит по воздуховоду в циклон 1. Резиновый порошок, осажденный в циклоне, подается шлюзовым затвором 2 на магнитный сепаратор 3, на котором происходит отделение частичек металла от резинового порошка. Металл попадает в емкость 4, а порошок поступает на вибросито 5, на котором происходит разделение порошка по фракциям, далее резиновый порошок попадает в мешок 6, установленный на весах 7. Когда вес порошка в мешке достигает необходимой величины, мешок заменяется. На устройстве для зашивки мешков 8 производят зашивку мешка. В зоне измельчения покрышки установлена автоматическая система пожаротушения, в которой используется углекислый газ в смеси с распыленной водой. Не подлежат переработке бортовые кольца покрышек, поскольку именно они, по технологии, служат зажимными элементами в процессе переработки.

nipiep.com

Бизнес на пенсии. Мини-завод по переработке шин

На настоящий период времени основной проблемой человечества является экологический кризис. Уровень производства и потребления благ достиг своего апогея. На этом фоне остро стоит вопрос об утилизации отходов. Нет ни одного государства на нашей планете, которое бы не разрабатывало программы по возможному сокращению используемых материалов. Ярким примером является объём образования изношенных шин.

На настоящий период времени основной проблемой человечества является экологический кризис. Уровень производства и потребления благ достиг своего апогея. На этом фоне остро стоит вопрос об утилизации отходов. Нет ни одного государства на нашей планете, которое бы не разрабатывало программы по возможному сокращению используемых материалов. Ярким примером является объём образования изношенных шин.

Так в России их накопление доходит до отметки от 15 до 20 млн. т/год. При этом завод по переработке шин становится явной необходимостью, причем не один и далеко не два, да и география их размещения весьма внушительна. Россия не должна превратиться в свалку резины, а нашим детям будет вполне достаточно отработанных покрышек, вкопанных в землю на их игровой площадке. Все остальное нужно куда-то девать. Куда? Ответ один – утилизировать. В развитых странах процент восстановленных покрышек (один из способов утилизации) от общего числа составляет от 10 до 20 %. Это такие страны как Япония, Германия, Франция, Великобритания.

Данного показателя нужно добиться и России. При этом нужно понимать, что надеяться на одни инвестиции частного капитала – это не решение проблемы государственного масштаба. И хочет это наше правительство или нет, но проведение дотационной политики вынужденная мера ближайшего будущего. Только совместные усилия капиталов позволят решить эту проблему в кратчайшие сроки, ибо времени на поиски других вариантов просто нет, ибо завалить города и поселки громадами резинового мусора означает их похоронить.

Источники сырья и способы их доставки.

Функционирование предприятия по переработке авторезины необходимо организовать в три цикла: организация доставки отработанного материала до предприятия, непосредственно сам процесс переработки и организация работы по реализации полученного продукта потребителю.

Что касается источников сырья, то одно только объявление даже в самой невостребованной газете позволит завалить склад сырья завода по переработке на весьма длительный период функционирования. При этом крупные организации, работающие с автотранспортом, не только сами доставят отходы, но при этом еще и заплатят за них. Стоит отметить, что для подобных предприятий это целая проблема. Одна только автомастерская по ремонту машин в среднем в день накапливает до 200 отработанных покрышек, причем стоимость их размещения на свалках удовольствие не из дешевых. Так что проблему источников сырья и способов доставки можно вообще не рассматривать.

Существующие технологии переработки.

Переработка авторезины осуществляется различными технологиями, что в итоге обуславливает вид и спрос полученного продукта. В данном случае мы не будем рассматривать размещение на свалке как один из способов утилизации – по нынешним меркам самый коррумпированный и легкий способ заработка. Рассмотрим следующие способы переработки шин: переработка в крошку, пиролиз, сжигание, восстановление, растворение в органических растворителях.

Рассмотрим каждый способ подробнее. Переработка отработанных покрышек в крошку является одним из наиболее первых рациональных предложений. Заключается он в следующем: изношенный материал равномерно измельчается до определенного уровня гранулометрического состава с целью дальнейшего его добавления в различные смеси дорожных покрытий или битума. Для отработки данной технологии функционируют уже не один мини завод по переработке покрышек, которые успешно доказывают свою эффективность по всему миру. Есть у данной технологии конечно и минусы, такие как подбор сырья с одинаковым составом резины с целью стандартизации свойств готового продукта, более быстрое изнашивание покрытие автодорог при движении большегрузных автомобилей, что связано с отсутствие стабилизаторов разбухания в смеси покрытия (при этом стоит отметить, что качество сцепления подобной дороги на порядок выше чем у обычных покрытий). Дорожные покрытия с добавлением крошки нашли широкое распространение в покрытии игровых площадок, а также пешеходных дорожек, которые в зимний период становятся просто спасением от скольжения и, следовательно, от травм.

Метод же девулканизации и разложения резины экологически неудобен тем, что под воздействием высокой температуры происходит выброс большого количества токсинов в атмосферу.

Переработка автомобильных покрышек методом пиролиза – воздействие на резину температурой без доступа кислорода, позволяет получить газообразные, жидкие и твердые вещества, которые к сожалению не нашли широкого распространения на рынке сбыта готовой продукции. При этом необходимо отметить, что данный метод также дает возможность образования токсичных веществ, таких как фуран и диоксин. Примеры строительства подобных заводов в мире есть, только пока их экономический эффект не позволяет сделать вывод о дальнейшем распространении данной технологии.

Метод сжигания приносит экономический эффект в выработке энергии и нечего более. Исторически сложилось именно так, что сжигать покрышки начали сразу же после их начала производства. Только вот как топливо резиновые изделия зарекомендовали себя не совсем хорошо. На фоне того, что можно было экономить первичные источники тепла, образовавшаяся сажа на дымоходных трубах быстро приводила в негодность печь сжигания. Более того, здесь также идет образование токсичных веществ фурана и диоксина. Кроме того, входящая в состав резины сера, в процессе горения окисляется в оксид, выброс которого в атмосферу при соединении с водой образует серную кислоту. Вредные вещества накапливаются в атмосфере и потом выпадают вместе с осадками. Поэтому данный способ не нашел широкого применения в настоящий момент по причине еще худшего экологического и экономического эффекта.

Процесс восстановления покрышек, как уже было отмечено выше, является самым перспективным способом утилизации отработанного материала. Это обусловлено тем, что наваривание протектора шины, равно как и боковых ее поверхностей позволяет использовать одно и тоже изделие кратно, что является самым эффективным решением одновременно двух аспектов: экологического и экономического.

Так, для производства новой покрышки тратится в среднем около 35 л сырой нефти, а для регенерации изношенной всего 5. При этом стоит отметить, что количество строившихся заводов по восстановлению становится все больше по всему миру, особенно актуален этот бизнес в Европе (как мы недавно писали, сейчас все больше идей бизнеса в Европе ориентировано на сохранение ресурсов и окружающей среды).

Такие предприятия охотно датируются государствами. При этом, доля мини заводов, располагаемых даже в помещениях автомастерских преобладает, что позволяет водителю, заехав на ТО, в течении процесса употребления кофе получить свой автомобиль с новыми покрышками при минимальный материальных затратах.

Организация подобного участка по восстановлению покрышек авто дает просто колоссальные финансовый эффект, а в сочетании с сервисом и постгарантийным обслуживанием регенерируемых изделий даст целый поток клиентов. Более того, данную работу можно организовать в любом гараже, что позволить экономить на аренде крупных помещений.

Также стоит отметить, что оборудование для данного процесса стоит относительно не дорого, а его быстрая окупаемость потребует расширения производства. Не будет необходимости вывозить какие-либо отходы, наоборот их восстановление позволит нашему миру сделаться хоть намного чище, при условии, что на этом еще можно и реально неплохо заработать в короткий период времени.

www.webohrannik.ru

Пиролизная установка утилизации | переработка шин, покрышек, пластмасс

Пиролизная установка "Пиротекс" - оборудование, работающее с использованием метода закрытого пиролиза, предназначенное для переработки и утилизации резиносодержащих и полимеросодержащих отходов, нефтешламов и отработанных масел. В отличие от установок открытого пиролиза, при утилизации РТИ и отработанных покрышек в установке закрытого пиролиза на выходе получается больший объем жидкого топлива.

Установка пиролиза "Пиротекс" обладает повышенной экологичностью - абсолютный минимум выбросов. Оборудование максимально автоматизировано, что позволило свести человеческий труд к элементарным операциям - загрузить и выгрузить тигль из печи.

Утилизация шин в пиролизной установке "Пиротекс" позволяет получить продукты переработки более высокого качества. Мини завод для переработки покрышек также используется как оборудование для переработки пластмасс, нефтешламов и отработанных масел.

Схема размещения пиролизной установки "Пиротекс"

Пиролизная установка "Пиротекс" может служить как основным и единственным оборудованием, так и частью линии переработки, если стоит цель организовать:

- завод по переработке и утилизации использованных автомобильных шин, покрышек, отходов резины

- бизнес по переработке отходов РТИ, пластмасс, пластиковых бутылок, ПЭТ, полиэтилена

- предприятие, производящее переработку отработанного масла, нефтешламов

Получаемые продукты пиролиза можно использовать следующим образом:

| Наименование продукта | Назначение продукции |

|

Пиролизное жидкое топливо |

Применяется в качестве жидкого топлива для котлоагрегатов, заменитель печного топлива. Применима разгонка на фракции с целью получения различных нефтепродуктов (бензин, дизельное топливо, масло, смолы и др.) |

|

Углеродосодержащий твердый остаток |

Применяется в качестве твердого топлива, а также возможно использование для приготовления модифицированного жидкого топлива, в качестве сорбента, заменителя активированного угля, в качестве наполнителя при изготовлении новых резинотехнических изделий неответственного назначения, красителя для лакокрасочного, цементного и других производств, а также как наполнитель резино-битумных мастик и как утилизатор ртутносодержащих веществ (в лампах и пр.). |

|

Пиролизный газ |

Используется полностью для работы пиролизной установки. |

|

Металлолом (металлокорд) |

Имеет в своем составе высококачественную сталь. Применяется для последующей переработки в металл. |

Информационное видео об установке пиролиза "Пиротекс" |

Дополнительные материалы на сайте о установке утилизации "Пиротекс":

www.tkomplex.ru