Пиролиз древесины и продукты пиролиза Особенности термического разложения солей. древесина. Пиролиз древесины в домашних условиях

описание процесса, сырье, состав газа

Содержание: [скрыть]

- Суть процесса

- Заготовка сырья

- Оборудование

- Процесс перегонки

- Продукты пиролиза

- Перегонка древесины в домашних условиях

Большую часть древесины составляют органические соединения. Под воздействием высоких температур в условиях вакуума или минимального притока воздуха они распадаются на твердые, полужидкие и газообразные составляющие. Этот процесс называют сухой перегонкой, смолокурением, пиролизом. Он отличается от горения большей сохранностью разлагаемых компонентов. Химические реакции проходят очень быстро и без образования пламени и дыма.

Технология перегонки появилась в XII веке. Тогда в качестве сырья использовались сосновые и другие хвойные породы. Из них добывали смолу для пропитки деревянных частей судов и канатов, древесный уголь. В XIX веке с помощью деструкции углеродсодержащей массы стали получать уксусную кислоту.

Суть процесса

Обычное горение древесины с участием кислорода приводит к воспламенению и испарению выделяющихся газов, полному разрушению твердых составляющих, превращению их в дым, копоть, золу и пепел. Температура пламени при этом достигает 1000°С. Пиролиз — тоже термодеструкция. Результат этого процесса — образование продуктов распада лигнина, целлюлозы и гемицеллюлозы. Сухая перегонка осуществляется в замкнутом пространстве при постоянной температуре в 250–450°С, образующиеся газы и жидкие выделяемые компоненты сразу отводятся и охлаждаются. Процесс сопровождается большой отдачей тепла, но дым и копоть не образуются. Полученные остатки затем можно использовать в промышленных целях или домашнем хозяйстве.

Заготовка сырья

В качестве исходного материала применяют малопригодную для других нужд древесину, отходы производства, в том числе опилки. Принято выделять несколько групп сырья:

- твердолиственные: бук, береза, ильм, дуб, граб, клен, ясень;

- мягколиственные: липа, ольха, осина, тополь;

- хвойные: лиственница, сосна, кедр, пихта, ель.

Существует строгий производственный регламент, согласно которому все поступающие на перерабатывающие заводы лесоматериалы распиливаются, нарезаются и собираются в кучи определенной ширины и высоты на специальных складах. Их размещают на ровных участках, обеспечивают доступ воздуха и освещения.

Подготовка к пиролизу предполагает предварительное высушивание. Этот процесс может быть затруднен, особенно в случае работы с массивом осины или тополя, которые при повышенной сырости склонны к поражению грибком и развитию гниения.

Сушка производится на проветриваемой территории складов естественным образом. Для ускорения процесса материал раскалывают на мелкие отрезки. Подходящей для дальнейшей обработки считается древесина воздушно-сухого состояния: около 12–15%.

Иногда применяют быструю сушку: массив измельчают, помещают в печи или обдают сухим горячим воздухом.

Оборудование

Разложение древесины осуществляется в ретортных печах. Корпуса — цилиндрические емкости, сваренные из металла. Толщина их стенок — около 15 мм. Наверху находится загрузочное отверстие, внутри — решетки для размещения сырья, система подачи теплоносителей, отведения и охлаждения выделяемых жидких продуктов, газов и древесного угля, внизу — порт выгрузки получаемых компонентов.

Промышленное оборудование имеет различные размеры. Чаще используют большие печи, камеры сгорания которых около 2–2,5 м в диаметре. Применяют следующие системы разогрева:

- наружная: металлические стенки реторты раскаляются, запуская процесс разложения древесины;

- внутренняя подача тепла: температура поддерживается смесью выделяемых газов, их КПД обычно в несколько раз ниже, чем у нагреваемых извне.

Оборудование бывает непрерывного, полунепрерывного и периодического действия. В первом случае все этапы цикла происходят одновременно. Когда очередная партия древесины поступает внутрь, из выходного отверстия выгружают готовый уголь. У полунепрерывных устройств процесс упорядочен. Сначала полную обработку проходит первая партия сырья, после выгрузки поступает следующая. Вид оборудования влияет на скорость, с которой происходит разложение древесины.

Существуют котлы, сходные с промышленными, но более компактные. Они предназначены для пиролиза в небольших масштабах.

На результат перегонки влияют условия, в которых происходит процесс, и состояние поступающего материала.

Процесс перегонки

Если загружаемая партия древесины недостаточно сухая, после измельчения ее сушат в закрытой камере при температуре 130°С. Этот этап самый энергоемкий, т. к. требует обязательного внешнего источника тепла. Испарение влаги сопровождается первичным распадом некоторых компонентов древесины.

Дальнейшее нагревание до 155–200°С приводит к началу выделения и испарения газообразных веществ.

Непосредственное разложение всей массы материала происходит при последующем нагреве до 280–420°С. При этом выделяются и отводятся смолы, уксусная кислота, карбонильные соединения. В это же время образуется древесный уголь.

Финальный этап — прокаливание. Температура внутри реторты поднимается до 500°С и выше. Из древесного остатка удаляются тяжелые смолы, углеродистые соединения. Затем продукты охлаждают и выгружают из камеры.

Количество получаемого материала, скорость процесса и затраты энергии зависят от вида и размера кусков древесины, систем оборудования. Быстрый пиролиз с использованием внешних источников тепла приводит к получению большего количества угля и высокой его чистоте при относительно небольших затратах энергии.

Продукты пиролиза

Главные составляющие, ради которых осуществляют перегонку древесины, — уголь и уксусная кислота.

Уголь

Количество получаемого твердого остатка зависит от породы дерева. У твердолиственных бука и березы выход составляет около 25% от первичного материала. У хвойных пород он несколько выше. Меньше всего угля дают мягколиственные растения. Пиролиз опилок позволяет получать угольную муку. При этом выше выход жидкого остатка.

Качественный уголь не имеет трещин, бурого или белесого налета, горит без дыма. Бракованный продукт получается при нарушении технологии пиролиза: недостаточная температура, проникновение воздуха в печи.

Древесный уголь — экологичный и доступный вид топлива, который используется для промышленных и бытовых печей, домашних каминов. Он выделяет большое количество тепла, при сгорании практически не образует побочных продуктов и запаха, имеет низкую себестоимость. Уголь применяют в металлургической отрасли, сельском хозяйстве, для производства фильтров, пластмассы, красителей, стекла, медицинских препаратов.

Конденсат

Жидкие продукты пиролиза, или конденсат, содержат смолистые соединения, называемые жижкой. Количество ее достигает 50% от всего остатка и зависит от породы и влажности древесины, вида пиролиза. В состав жижки входят кетоны, смолы, альдегиды, спирты, сложные эфиры, вода. В результате многоэтапных реакций из нее образуется уксусная кислота — соединение, используемое в химической, текстильной, фармацевтической, косметологической, пищевой отраслях.

Из жижки получают муравьиную и масляную кислоты, ацетон, метиловый и изопропиловый спирты, формальдегид, смолы.

Газы

Газообразные соединения, выделяющиеся в результате перегонки, образуются в количестве 20–25%. В состав пиролизных газов входят:

- CO: 40–50%;

- CO2: 28–38%;

- Ch5: 8–20%;

- h3: 1–2%;

- углеродные примеси: около 1%.

В среднем во время сухой перегонки 1м³ древесины выделяется около 70–80 м³ газообразных соединений.

Перегонка древесины в домашних условиях

Выполнить пиролиз древесины или ее отходов можно и в домашних условиях. При этом удастся получить только уголь.

В качестве реторты используют металлические бочки большого объема. Нельзя брать емкости из-под химикатов. Необходим чистый контейнер с несколькими маленькими отверстиями для выведения газов.

Вначале готовят платформу:

- На землю кладут большой лист железа.

- Устанавливают на ребро несколько огнеупорных кирпичей, между которыми раскладывают дрова.

- Разводят костер.

Бочку наполняют высушенной нарубленной древесиной, герметично закрывают. После этого ее устанавливают на платформу с костром. Когда емкость раскалится и начнется окисление, из отверстий пойдет газ. Процесс может занять несколько часов.

Когда выход газа прекратится, бочку в течение 30 минут оставляют на костре. После остывания снимают крышку и достают готовый древесный уголь. Его можно использовать для растопки бань, домашних печек, каминов. После перегонки опилок полученную муку добавляют в садовый грунт, используют для обработки срезов растений.

derevo-s.ru

Пиролиз древесины - технология, использование и применение

Пиролиз древесины еще называют сухой перегонкой. Этот процесс представляет собой разложение древесины в условиях высокой температуры в пределах 450 °C без доступа кислорода. Вследствие такого процесса получаются газообразные и жидкие (в том числе древесная смола) продукты, а также твердый материал — древесный уголь.

Технология пиролиза древесины

Пиролиз является одним из первых технологических химических процессов, которые известны человечеству. Еще в середине XII века этой технологией активно пользовались для получения сосновой смолы, которую применяли для пропитки канатов и просмолки деревянных кораблей. Этот процесс тогда называли смолокурением.

С началом развития металлургической отрасли, возник иной промысел, основанный на сухом пиролизе лесоматериалов, — углежжение. В этом процессе конечным материалом являлся древесный уголь. Началом распространения промышленного использования пиролиза дерева можно называть XIX век. Основным продуктом пиролиза в те времена была уксусная кислота. Сырьем служили лишь лесоматериалы лиственных сортов.

Процесс пиролиза основывается на разных свободно-радикальных реакциях термодеструкции целлюлозы, лигнина и гемицеллюлоз. Эти реакции происходят в условиях температур от 200 до 400°C. Пиролиз древесины является экзотермическим процессом, в ходе которого получается большой объем тепла (примерно 1150кДж/кг).

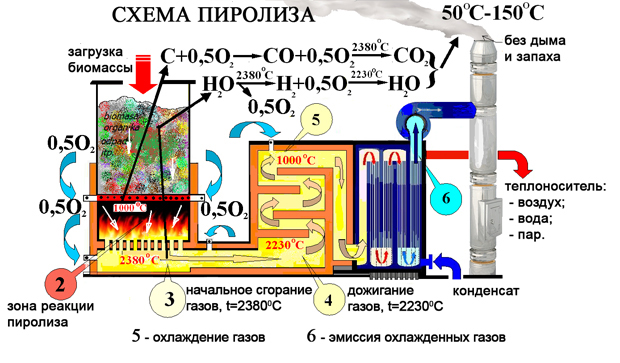

Технологическая схема пиролиза лесоматериалов состоит из таких этапов:

- измельчение древесины

- высушивание измельченной древесины

- пиролиз

- охлаждение и стабилизация угля, чтобы предотвратить самовозгорания

- процесс конденсации паров летучих продуктов.

Наиболее длительной и энергозатратной стадией можно назвать сушку древесины до уровня влажности 15%. Сушка осуществляется в условиях температуры 130-155°C при помощи подвода внешнего тепла. При этом из лесоматериалов удаляется вода, а также меняются некоторые компоненты древесины.

После этого древесина уже начинает разлагаться. Происходит это в пределах температуры от 155 до 280°С. На этой стадии распадаются наименее стойкие ее составные части. При этом выделяются углекислый газ, окись углерода, уксусная кислота.

После этого древесина уже начинает разлагаться. Происходит это в пределах температуры от 155 до 280°С. На этой стадии распадаются наименее стойкие ее составные части. При этом выделяются углекислый газ, окись углерода, уксусная кислота.

Далее температура поднимается до отметки 280-455°С. В этих условиях начинается испарение и образование основного объема продуктов разложения лесоматериалов. При этом происходит активное высвобождение тепла (экзотермический процесс) с выделением большого количества CO2, СО, Ch5, эфиров, карбонильных соединений, углеводородов, уксусной кислоты, ее гомологов и метанола. В самом конце удаляется смола.

Затем начинается прокаливание древесного остатка. Температура поднимается более 500°С. Во время этого процесса выделяется и удаляется тяжелая смола, а также СО2, Н2, СО и углеводороды. Это и есть окончание пиролиза, а полученный остаток является древесным углем.

Объем полученных продуктов пиролиза древесины очень различается, все зависит от размера кусков лесоматериалов, температуры процесса, его длительности, а также уровня влажности сырья.

Устройства для осуществления пиролиза

Этот процесс протекает в ретортах. Реторта – это цельносварной металлический сосуд цилиндрической формы. Внутри он имеет диаметр от 2,5 до 2,9 м, а толщина стенок составляет 15 мм. Вверху аппарата есть загрузочное устройство для сырья, а снизу располагается конусная часть и выгрузочное устройство для угля. Реторта имеет высоту около 25 м. Реторта оборудована четырьмя патрубками. Через верхний патрубок выводится парогазовая смесь, через второй вводится теплоноситель, третий отводит нагретые газы из области охлаждения угля, а по четвертому, самому нижнему, вводятся холодные газы, которые охлаждают уголь.

Реторты бывают:

- непрерывного действия

- периодического действия

- полунепрерывного действия.

Кроме этого по принципу обогрева бывают:

- устройства с внутренним обогревом. В таких аппаратах тепло подается к лесоматериалам от теплоносителя в ходе прямого контакта. В качестве теплоносителя выступают горячие топочные газы, которые принудительно загружаются в устройство. В таком случае процесс пиролиза осуществляется более мягко, но объем продуктов разложения примерно в 7-10 раз меньше

- устройства с наружным обогревом. В таких аппаратах тепло подводится посредством металлических стенок реторт, которые обогреваются горячими дымовыми газами.

Самыми распространенными являются устройства полунепрерывного действия. В них древесина загружается периодически, малыми количествами через равные отрезки времени. Парогазовая смесь отбирается непрерывно, а выгрузка угля происходит периодически, порционно.

Самыми распространенными являются устройства полунепрерывного действия. В них древесина загружается периодически, малыми количествами через равные отрезки времени. Парогазовая смесь отбирается непрерывно, а выгрузка угля происходит периодически, порционно.

В устройствах непрерывного действия все стадии процесса происходят одновременно: в верхней части происходит сушка, далее — лесоматериалы прогреваются до температуры разложения, в средней части древесина разлагается, а в нижней — прокаливается и охлаждается уголь.

Быстрый пиролиз древесины

Довольно распространенной разновидностью пиролиза можно назвать быстрый пиролиз, в ходе которого тепловая энергия подводится к исходной смеси на высокой скорости. Весь процесс протекает без доступа кислорода.

Процесс медленного пиролиза сравним доведением воды до точки кипения, а вот метод быстрого пиролиза можно сравнить с попаданием в раскаленное масло капли воды, которое иначе называется взрывное вскипание.

Главные особенности быстрого пиролиза лесоматериалов:

- возможность формирования замкнутого непрерывно текущего технологического производственного процесса

- значительная «чистота» конечных продуктов пиролиза, которая достигается вследствие отсутствия стадии осмоления

- низкая энергоемкость подобного процесса, по сравнению с прочими видами пиролиза

- в этой процессе выделяется большое количество тепловой энергии (экзотермические реакции при быстром пиролизе превосходят эндотермические).

Продукты пиролиза древесины

Сегодня для реализации процесса пиролиза лесоматериалов чаще всего используют лиственные сорта, однако иногда, в ходе комплексной переработки сырья, применяется и древесина хвойных сортов. Конечные продукты пиролиза и их количество зависит от вида древесины. К примеру, из березы можно получить:

- 24-25% древесного угля

- 50-55% жидких отходов (жижки)

- 22-23% газообразных продуктов.

Чем крупнее куски лесоматериалов, тем больше получается твердого остатка.

В ходе переработки жижки, осуществляется отстаивание древесной смолы, ее около 7-10%. В это же время происходят разнообразные превращения компонентов. Из смолы выделяют большое количество ценных продуктов. Чаще всего, это уксусная кислота. Ее получают методом экстракции, с дальнейшей ректификацией и тщательной химической очисткой. После этих действий получается пищевой продукт.

Среди газообразных продуктов пиролиза:

- 45-55% диоксида углерода CO2

- 28-32% оксида углерода CO

- 1-2% водорода h3

- 8-21% метана Ch5

- 1,5-3,0% прочих углеводородов.

Технологии пиролиза древесины довольно разнообразны. Тем не менее, большая часть применяемых в мировой практике аппаратов полностью устарела и не отвечает всем современным требованиям. Помимо этого, необходимость в пиролизе лесоматериалов все время снижается, потому что уничтожать столь экологичное сырье довольно расточительно. В тоже время сегодня набирает популярность технология пиролиза опилок.

Выход продуктов термораспада

| Ель | древесина | 37,9 | 15,3 | 6,3 | 18,2 | 22,3 |

| кора | 42,5 | 18,4 | 1,9 | 19,8 | 17,4 | |

| Сосна | древесина | 38,0 | 16,7 | 6,2 | 17,7 | 21,4 |

| кора | 40,5 | 18,2 | 5,7 | 19,7 | 15,9 | |

| Береза | древесина | 33,6 | 14,3 | 12,3 | 17,0 | 22,8 |

| кора | 37,9 | 24,0 | 4,7 | 18,6 | 14,8 | |

| Осина | древесина | 33,0 | 16,0 | 7,3 | 20,4 | 23,3 |

wood-prom.ru

Пиролиз древесины - описание процесса и применение в котлах

Прежде чем описать процесс пиролиза древесины, стоит дать общее понятие пиролиза как процесса. Итак, пиролиз – это химическая реакция деструкции вещества, вызываемая воздействием высокой температуры. В естественных условиях она протекает совместно с горением.

Последовательность хода процесса покажем на примере древесины:

- нагрев вещества от внешнего источника тепла;

- при температуре около 300 °С начинается процесс разложения вещества и выделения горючих углеводородов;

- так как доступ кислорода не ограничивается, а тепло подводится в виде открытого пламени, при достижении 500 °С количество газов возрастает и происходит их возгорание;

- реакция горения протекает самостоятельно, без внешнего источника тепла. Сжигаемые углеводороды обеспечивают нужное количество теплоты для дальнейшего термического разложения древесины.

Сфера применения пиролиза древесины

В идеальном варианте пиролиз древесины происходит в закрытом пространстве без поступления кислорода и с постоянным подведением тепла извне. Чтобы не расходовать для этой цели дорогие энергоносители, для поддержания процесса используют часть конечного продукта – смесь горючих газов. В состав смеси входит метан, угарный газ (СО) и водород, из негорючих веществ в ней присутствуют углекислый газ и азот.

Получение газообразного горючего из различных отходов деревообработки – это и есть основная сфера применения пиролиза древесины в промышленности.

Пример установки пиролиза древесины

Основное оборудование для технологического процесса — это пиролизные печи (газогенераторы), блоки охладителей и фильтров. Сырье в виде опилок, щепы и прочих отходов загружается в печь и там сжигается при минимальной подаче воздуха. Поскольку производительность установки напрямую зависит от температуры, то в промышленности зачастую применяют так называемый быстрый пиролиз, когда сырье разогревается с высокой скоростью. Смесь газов проходит охлаждение и фильтрацию, после чего закачивается в резервуары для дальнейшей обработки.

Применение пиролиза в котлах

Пиролизные котлы - это группа твердотопливных агрегатов. Она отличается от традиционных котлов прямого горения наличием двух камер вместо одной. По задумке, в первичной камере сжигания идет процесс газификации твердого топлива при подаче недостаточного количества кислорода, а во второй – дожигание выделяющихся пиролизных газов при добавлении вторичного воздуха. Но так ли процесс сжигания проходит на самом деле? Чтобы это понять, надо рассмотреть конструкцию теплогенератора.

На данный момент существует 2 вида пиролизных котлов, разберем устройство каждого подробнее. Самая популярная конструкция – когда первичная топка находится над вторичной. Между ними имеется форсунка прямоугольного сечения, сделанная из огнеупорного кирпича. А теперь внимание: воздух в главную топку нагнетается с помощью вентилятора, частично попадая и в нижнюю камеру для дожигания газов. То есть, принцип пиролиза нарушен изначально, так как вместо ограничения по кислороду вентилятор создает его избыток.

Что это дает? Полное и эффективное сжигание дров, так что и золы не остается. Но этому есть объяснение: сухое дерево не оставляет после себя золы, а только легкий пепел, половина которого просто выдувается вентилятором через форсунку в дымоход. По всем признакам данной конструкции можно присвоить название «котел верхнего дутья», поскольку вентилятор нагнетает воздух в верхнюю камеру. За счет этого возрастает температура горения, увеличивается выход газа, но он тут же сгорает, проходя через форсунку. Подобный алгоритм работы имеет мало общего с химической реакцией пиролиза.

Котлы с естественной подачей воздуха

В другом типе теплогенераторов камеры расположены наоборот: главная топка снизу, вторичная – над ней. Форсунки нет, вместо нее устроен обычный газоход, соединяющий камеры между собой. Вентилятора здесь нет, воздух в обе топки подается естественным путем – за счет тяги дымохода. Причем подача осуществляется по раздельным каналам. Следует отметить, что в данном случае процесс пиролиза древесины организован лучше, горение в топливнике происходит с малым расходом воздуха, его поступление ограничено заслонкой.

О наших котлах

Наши котлы относятся к второму типу - работают на естественной тяге, с сжиганием топлива через окисление отходящих газов при помощи инжекторов в камере сгорания.

pirolizmaster.ru

Пиролиз древесины

Пиролиз древесины представляет собой процесс, который обеспечивает разложение дерева на две составляющие. Одой из них является сухой остаток, который именуют древесный уголь. Вторая представляет собой пиролизный газ. Он является необходимым для того, чтобы обеспечивать процесс функционирования таких устройств, как котлы длительного горения. Такие котлы являются популярными и отлично справляются с задачей поддержания оптимального температурного уровня даже в самую холодную зиму.

Виды пиролизных котлов

Пиролиз древесины — это процесс, который возможен только в определенных условиях. Первым требованием является то, что в камере, которой осуществляется данное действие, не должно быть доступа кислорода. Второе требование заключается в том, что весь процесс происходит при достаточно высоких температурах.

В качестве сырья, чтобы получить пиролизный газ, используют лиственные породы дерева.

Их свойства являются наиболее оптимальными для осуществления данного действия. Однако не исключением являются и хвойные породы, хоть их КПД на порядок ниже.

В качестве конструкции, в которой осуществляется данной действие, выступает реторт. Он имеет замкнутую форму, а уровень содержания кислорода в нем крайне низкий. Имеет оснащение патрубком, через который происходит отвод образовавшегося газа. В дальнейшем, пиролизный газ поддается сгоранию и обеспечивает работу котла длительного горения.

Стадии процесса

Пиролизное топливо образуется вследствие череды процессов, последовательность которых нельзя нарушать. Если пренебречь хотя бы одним из них, то вся проделанная работа не принесет никаких результатов. Стоит выделить основные этапы данного процесса:

- Сушка. На данном этапе древесина лишается полностью всего содержания влаги. Данное действие осуществляется при температуре от 0 до 150ºC.

- Сам пиролизный процесс. Именно на этом этапе происходит выделение газа и образование отходов производства. Данная стадия колеблется в температурных показателях от 150 до 350ºС. При температуре в 280ºС наблюдается наиболее эффективная стадия, при которой образуется более половины всего сырья.

- Прокалка. На этой стадии более четко происходит отделение смол, от древесного угля. Кроме того, происходит выделение определенных газов, которые ранее были не подвластны температурным показателям. Данная стадия протекает в два этапа, а температурный показатель составляет 350-550ºС.

Сама древесина представляет собой достаточной сложный компонент, который содержит огромное количество различных веществ. Пиролизный процесс позволяет произвести их разделение и получить каждый в чистом виде.

Каждая температурная стадия характеризуется выделением определенного вещества. Именно поэтому, чтобы получить абсолютно все компоненты в чистом виде, необходимо осуществлять пиролизный процесс от начала и до конца.

Продукты пиролиза

Основный принцип пиролиза таков, что при его функционировании выделяется определенное количество веществ. Стоит более подробно изучить эти продукты производства:

- Древесный уголь. Показатель полученного элемента составляет порядка 30%.

- Газ, который является желаемым продуктом при выполнении процесса. Именно он используется для функционирования котлов длительного горения.

- Дистиллят. Он включает в себя огромное количество различных жидких примесей, которые выделяются из структуры дерева. Среди них и пиролизное масло.

Стоит более подробно изучить каждый вид полученного вещества.

Древесный уголь представляет собой черное блестящее вещество, которое имеет пористую структуру. Он образуется в завершении всего процесса при температуре примерно в 400ºС. Он также используется как средство отопления и предназначен для более простых котлов. Имеет достаточно высокий КПД.

Сухоперегонный газ. Является довольно странным то, что он вообще поддается горению. Ведь в его структуре содержится порядка 50% углекислого газа, который непригоден для данного процесса. Однако, несмотря на все это, газ имеет достаточно высокий показатель теплопроводности, который значительно выше, чем у угля. При воздействии различными температурными факторами, показатель может сильно колебаться, повышая свои качества.

Дистиллят. Он также имеет более простое и народное название «Жижка». Если более правильно выражаться, то это древесный уксус, который образуется вследствие обычной сухой перегонки. Это вещество настолько богато химическими элементами, что имеет в своем составе порядка 400 различных веществ.

Одним из них является пиролизное масло — еще один продукт переработке, который служит сырьем, способным обеспечивать деятельность некоторых отопительных устройств. Чаще всего оно используется в промышленности, так как имеет большое количество выделений при сгорании. Ключевая особенность в том, что оно имеет на 30% большую эффективность, чем его аналоги. И не застывает даже при температуре -40ºС.

В различных промышленных котлах данное сырье используется даже без дополнительной обработки.

sdelaypechi.ru

Сага про дровяные пиролизные котлы

Пиролизные котлы

Пиролизные, они же газогенераторные котлы – особый вид отопительного оборудования, который сравнительно недавно появился на потребительском рынке.

Термин «пиролизные котлы»

Сам термин «пиролизные котлы» надуман, как и весь народный эпический сленг, поскольку пиролизным котлом можно назвать любой отопительный агрегат, использующий твёрдое или жидкое органическое топливо (соляр, уголь, дрова). А всё от того, что напрямую ни уголь ни соляр, ни дрова не горят. Горят только газообразные продукты их термического разложения – пиролиза. Это летучие углеводороды. Знаю, такое утверждение для многих покажется странным, но это действительно так. Тем не менее, «пиролизными» называют не все котлы подряд, а конкретный вид дровяного отопительного оборудования.

Что такое пиролизные котлы

Пиролизные котлы – это модифицированные дровяные котлы, имеющие специальную камеру для пиролиза топлива (его газогенерации). Классическим представителем пиролизных котлов является модельный ряд котлов «Мотор Сич», на примере которого мы и рассмотрим характерные особенности этого отопительного оборудования. Рисунок и описание конструкции котлов.

- Пиролиз древесины

- Пиролизный газ

- Обычное горение древесины

- Пиролизное горение древесины

- Дровяной пиролизный котёл

- Топливо для пиролизного котла

- Чем пиролизный котёл отличается от газогенераторного

- Что такое газогенератор

- Что такое газогенераторный котёл

- Конструкция дровяного пиролизного котла

- Принцип работы дровяного пиролизного котла

- Розжиг пиролизного котла

- Прямая тяга и газогенераторный режим пиролизного котла

- Обслуживание пиролизного котла

- Футеровка пиролизного котла

- Преимущества дровяных пиролизных котлов

- Недостатки пиролизных котлов

- Как выбрать дровяной пиролизный котёл

немного теории, без которой будет совершенно не понятнысмысл и идея работы пиролизных котлов

Пиролиз древесины

|

Пиролиз древесины – это её термическое разложениеПиролиз древесины – это разложение древесинного вещества под воздействием температуры. Древесинное вещество – это материал стенок клеток древесины, твердая древесная масса без пустот, плотность которой приинята 1540 кг/м3 для древесины всех пород. Пиролиз древесины – изотермический процесс, который идёт с выделением тепла. В результате своего пиролиза, древесина разлагается на древесный уголь и летучие углеводороды. Продукты пиролиза древесины – это горючие вещества. |

|

Когда мы видим горение дров, то мы видим горение именно продуктов пиролиза (термического разложения) древесины. Собственно, сама древесина при этом не горит и не окисляется. Древесное вещество всего лишь только разлагается под воздействием высокой температуры на горючие составляющие вещества – древесный уголь и летучие углеводороды. |

| То, что мы видим при горении дров – это совокупность перетекания сразу двух процессов, это пиролиз древесины и горение продуктов пиролиза. |

Пиролизный газГазовая горючая составляющая часть древесины называется пиролизный газ. Пиролизный газ состоит из летучих (газообразных) углеводородов и угарного газа (СО), который образуется от неполного сгорания древесного угля – твёрдой горючей составляющей древесины. |

|

Поджиг древесиныЧтобы древесина загорелась, её нужно поджечь – нагреть древесное вещество до температуры его пиролиза и воспламенения продуктов пиролиза. Если кислорода в зоне нагрева будет достаточно, продукты пиролиза (древесный уголь и летучие углеводороды) воспламенятся. Древесина загорится и будет гореть. Принято считать, что в идеальных условиях древесина может загореться уже при температуре 300°С. Для обычного поджига и устойчивого горения древесины требуется её разогрев до температуры 500...650°С |

|

Обычное горение древесиныПри обычном горении древесины, в едином объёме костра или иного очага одновременно и неразрывно протекают два процесса: пиролиз (термическое разложение) древесины и горение полученных продуктов пиролиза |

|

Пиролизное горение древесиныПиролизное горение древесины – это сложный искусственный процесс, созданный и управляемый человеком. При пиролизном горении древесины, её пиролиз и горение полученных продуктов пиролиза – полностью или частично разнесены в разные объёмы (камеры) При пиролизном горении, в одной камере идёт процесс пиролиза древесины и горит её твёрдая горючая составляющая – древесный уголь). А, газовая горючая составляющая древесины отводится из камеры пиролиза и горит отдельно, в специальной газовой горелке – сопле.

При этом, к пиролизному газу подмешивают дополнительный (вторичный) воздух для более качественного сгорания летучих углеводородов и угарного газа, который образуется от неполного сгорания древесного угля (углерода). Зачем нужно пиролизное (раздельное) горение древесины? Разделение процессов горения топлива (древесины) позволяет более полно сжигать дрова, повысить КПД отопительного агрегата и уменьшить выброс вредных веществ в атмосферу. Раздельное (пиролизное) горение древесины было реализовано с появлением специальных отопительных агрегатов – дровяных пиролизных котлов... с этого момента начинается рассказ про дровяные пиролизные котлы –удивительный продукт человеческого разума. |

Что такое дровяной пиролизный котёл

|

Пиролизный котёл – это отопительная установка в которой реализована идея раздельного пиролизного горения топлива (дров). Принципиально важно, что у пиролизного котла термическое разложение древесины и горение продуктов пиролиза происходит раздельно, в разных камерах. Пиролизный котёл работает по принципу разделённого на две фазы процесса горения топлива. В первой фазе (пиролиз) – топливо термически разлагается с выделением древесного угля и пиролизного газа. Во второй фазе (горение) – горят полученные продукты термического разложения (древесный уголь и пиролизные газы). Причём, всенепременно, это происходит в разных камерах котла – загрузочной камере и камере сгорания. Эти две камеры соединены через сопло, где турбулизируются пиролизные газы, смешиваясь с подаваемым воздухом. |

|

Пиролизный котёл – это твёрдотопливный отопительный агрегат, у которого горение топлива разделено на две фазы. Первая фаза – это предварительное термическое разложение (пиролиз) топлива. И, вторая фаза – это горение продуктов пиролиза. |

|

Пиролизный котёл – это твёрдотопливный отопительный агрегат, в котором топливо (дрова) и выходящие из него летучие вещества сгорают раздельно, в разных камерах. |

Наличие двух камер, загрузочной камеры и камеры сгорания – главное отличие пиролизного котла от остальных своих отопительных собратьев.

Несмотря на то, что пиролиз древесины и добыча древесного угля известны, лет эдак с 1000, пиролизные котлы – популярная и новомодная фишка. В пиролизном котле используется принцип газогенерации горючего газа из топлива и последующего его горения в отдельной камере. Поэтому, наличие двухкамерной конструкции – непременное условие для пиролизного котла. В пиролизном котле, термическое разложение (пиролиз, газогенерация) топлива и горение продуктов пиролиза – разнесены в разные камеры. Иными словами, сначала топливо (древесина, органика) – в одной камере пиролизного котла превращается в горючий газ (пиролизный газ), а потом, во второй камере пиролизного котла – этот газ горит, как обычный природный газ.

Топливо для пиролизного котла

Учитывая специфику вышесказанного, можно с абсолютной уверенностью утверждать, что топливом для пиролизного котла пренепременно должна служить любая органика, способная при термическом разложении выделять пиролизные газы. В первую очередь, это – древесина, отходы аграрной и пищевой промышленности и т.д.

Никак не могут быть топливом для пиролизного котла ископаемые ресурсы – газ, нефть, уголь и т.д.. Ибо, ископаемые ресурсы и продукты их переработки (сжиженный газ, бензин, кокс и т.д.) – это уже конечные продукты разложения органики. Невозможно разложить уже разложенное. Это как ответ на вопрос – «почему не горит вода». Потому что вода сама является продуктом горения и невозможно ещё раз сжечь золу.

От того, что во время работы пиролизных котлов генерируется пиролизные газы – такие котлы ещё называют газогенераторными. Газогенераторные котлы – второе, но ошибочное название пиролизных котлов.

Чем пиролизный котёл отличается от газогенераторного?

На уровне отопительной техники – пиролизные котлы ничем не отличаются от газогенераторных. Это второе, народное название пиролизных котлов. Но. Иногда, в исключительных случаях, специалисты делают различие между ними, основываясь на принципиальном различии терминов. В самом начале написания статьи я откопал в Интернете интересное мнение. Оказывается, что пиролиз и газогенерация – это не одно и то же. Несмотр на созвучность понятий. Немного поразмыслив, я согласился с автором и выложил его утверждение здесь. Повторяю – мнение не моё, но я с ним согласен:

|

Как было уже сказано – в основу работы ПИРОЛИЗНОГОГО КОТЛА положен принцип пиролизного (раздельного) сжигания топлива. При этом, топливо (древесина) горит (тлеет) в загрузочной камере. Для поддержания этого горения (тления) в загрузочную камеру подаётся первичный воздух. При горении (тлении) дров происходит его термическое разложение (пиролиз), плюс химический процесс соединения окислителя (кислорода из воздуха) с горючими элементами топлива. К горючим элементам топлива относятся, в первую очередь, углерод (С) и водород (Н). Потом, основная часть горючих элементов топлива в виде горючих газов переходит в камеру сгорания для дожигания этих самых газов. Туда же подается вторичный воздух, необходимый для полного окисления горючего вещества. Потом, все это дело горит и удаляется через дымовую трубу. Для полноты картины, нужно отметить, что неполное сгорание древесного угля в пиролизном котле сопровождается обильным образованием угарного газа (СО). Горение древесного угля не имеет отношения к физическому процессу пиролиза древесины, поскольку происходит уже после оного. |

|

В ГАЗОГЕНЕРАТОРНЫХ КОТЛАХ предполагается наличие газогенераторной установки – приспособления для сухой возгонки топлива. И в этом их принципиальное отличие от пиролизных котлов, где такой установки нет. |

Что такое газогенератор

Газогенераторы (газогенераторные установки) широко применялись ещё во времена второй мировой и даже раньше. Описание первых газогенераторов можно встретить в средневековыйх трактатах, когда алхимики грели древесину в закрытых ретортах и смотрели, что из этого получится. Чуть позже, в семнадцатом веке, в Европе получили широкое распространение целые газогенераторные заводы, где получали пиролизный газ в промышленных масштабах для использования его в бытовых целях.

В основу работы газогенератора положен принцип газогенерации (сухой возгонки) топлива. Как правило, газогенератор – это полностью изолированная ёмкость ретортной или в купольной конструкции, нагреваемая или охлаждаемая снаружи. Первичный воздух для горения топлива в газогенератор не подаётся. В герметичном объёме, под действием высокой температуры и в условиях ПОЛНОГО отсутствия кислорода сухая топливная масса разлагается на летучую часть – так называемый пиролизный газ и твёрдый остаток – древесный уголь. Затем, полученный пиролизный газ собирается и используется по назначению. Например, направляется в обычную газовую горелку для получения тепловой энергии. При этом, древесный уголь считается побочным продуктом газогенерации и выгружается из прибора в конце процесса.

Что такое газогенераторный котёл

Автор рискнёт предположить, что термин «газогенераторный котёл» – это удачный маркетинговый слоган, образованный от незнания предмета. Что-то типа, «живого пива» и «дисбактериоза». Никто не знает, что это такое, но за то – все об этом говорят.

Если соединить газогенератор для получения пиролизного газа и газовый котел для его последующего сжигания – получится газогенераторный отопительный котёл. Газогенераторный отопительный котел – ужасно сложная вещь, поскольку он будет образован от слияния двух, невероятно сложных механизмов. Если газогенератор установлен непосредственно на отопительном котле, то возможно дожигание древесного угля прямо на месте, в конце процесса газогенерации При этом, предварительно: нужно отсечь газовую горелку, подать воздух в камеру газогенерации и перенапрвить раскалённые дымовые газы непосредственно в теплообменник. Работу такого сложного механизма трудно представить на бытовом уровне. Может быть, лет эдак через 300...

Насколько верно такое утверждение – не мне судить, однако – хочется поехидничать.

Читаем про пиролизные котлы на украинском сайте ведущего чешского производителя отопительного оборуования «Атмос-Украина» atmos.net.ua/documents/drova, цитирую:

|

«Будет заблуждением считать, что пиролизные твердотопливные котлы АТМОС работают на принципе сжигания дров. На самом деле дрова являются лишь источником выработки топлива – древесного газа. Именно этот газ – смешиваясь со вторичным воздухом в керамической форсунке – сгорая, выделяет полезное тепло, за счет которого происход нагрев всей отопительной системы.» |

|

Очень хочется спросить у господ заморских специалистов:– А куда, в таком случае Вы деваете древесный уголь (кокс)?Ибо всем известно, что конечным продуктом полного пиролиза древесиныявляется почти чистый углерод – древесный уголь...(это уже из Википедии) |

|

Лошади понятно, что он (кокс) сгорает там же, в пиролизной камере пиролизного котла. Куда, специально для этого и подают первичный воздух. И все же, все же... хе-хе-хе. Все вышеизложенное наталкивает на глубокуюю мысль, что нет четкого определения и разграничения для пиролизного и газогерераторного котлов. Хотя |

Вернёмся-же к нашему предмету – пиролизному котлу

и рассмотрим детальней его конструкцию и принцип работы.

Конструкция пиролизного котла

Чтобы избежать непонятных самописных схем, предлагаю рассматривать конструкцию пиролизного котла на живом примере. Пиролизные котлы Мотор Сич – классический пример конструкции пиролизного котла. На эти пиролизные котлы в интернете очень много технической информации, поэтому все схемы, рисунки и эскизы будут от них.

Принцип работы пиролизного котла

Футеровка пиролизного котла

Преимущества пиролизных котлов

Производители пиролизных котлов приписывают им невероятные преимущества перед всеми остальными. Дескать, и экономичны, и экологичны, и многое другое...

Вот то, что удалось собрать и систематизировать автору:

(с комментариями, естессно, самого автора)

- Преимущество – долгий срок эксплуатации

- К. Спорный вопрос.

- С одной стороны, да – действительно. Металл корпуса пиролизного котла может послужить 15-20 лет.

- Однако, редко какая футеровка выдержит столько-же. А, без футеровки, пиролизный котёл – это металлолом. При нормальной и щадящей эксплуатации, футеровки пиролизного котла хватит на 2 года. Максимум – на три. Поэтому, владельцы пиролизных котлов – запасайтесь футеровкой.

- Преимущество – загрузка топлива два раза в сутки

- К. Полный рекламный бред. Практика показала, что наиболее эффективный режим обслуживания пиролизных котлов –это с интервалом в три часа. Дрова, они и есть дрова, ребята.

- Преимущество – экологичность (практически полное отсутствие дыма)

- К. Это – да! Это –верно!

- За счёт полного дожигания СО (угарный газ) экологи разрешают ставить пиролизные котлы даже в спальных районах столицы.

- Преимущество – высокий КПД - 90%

- К. Есть такое дело.

- Преимущество – можно сжигать даже свежесрубленную древесину.

- К. Спорный вопрос.

- Сжигать-то можно, только толку-то?

- При сжигании древесины влажностью 50%, КПД котла падает почти в 0%

- Смысл таких деяний?

Недостатки пиролизных котлов

Альтернативное Отопление: отопление горение котёл дрова теплота пиролиз дерево древесина

tehnopost.kiev.ua

Пиролиз древесины | Древесина как топливо | Отопительный модуль | Принципы конструирования бань

Воспламенение и горение древесины есть следствие её нагрева до высоких температур в воздухе. В холодном состоянии древесина воздухом не окисляется. При нагреве древесина термически разрушается с образованием легкогорючих веществ, которые могут воспламеняться и поддерживать дальнейшее горение древесины. Поэтому для правильного понимания процессов горения необходимо знать как термически разрушается древесина.

Первичное термическое разрушение древесины происходит внутри полена, а значит без доступа воздуха (ввиду слабой газопроницаемости древесины). Термическое разрушение древесины в инертной среде (без доступа кислорода воздуха или иных окислителей) называется термической деструкцией, термическим разложением или пиролизом. В дальнейшем мы будем для краткости пользоваться термином «пиролиз», хотя сразу оговоримся, что «pyr» по-гречески означает огонь, и поэтому точнее было бы понимать под термином «пиролиз» разрушение в огне (то есть при горении в кислороде), а не разрушение в инертном газе. Так, например, в лесоведении «пирологией» называют науку о лесных пожарах и и вызываемых ими изменениях в лесу.

При нагревании древесины без доступа воздуха (такой процесс называется «сухой перегонкой») сначала при температурах 100-150°С происходит полное испарение всей свободной и связанной (гигроскопической) воды, затем при 150-275°С происходит начальный пиролиз с потреблением теплоты. При температурах 275-450°С происходят главные реакции распада веществ древесины, причём с бурным выделением тепла (с саморазогревом древесины). Наконец, при 450-550°С происходит последняя стадия пиролиза, требующая подвода теплоты извне и заканчивающаяся образованием древесного угля, сохраняющего анатомическое строение древесины. Промышленный древесный уголь по ГОСТ 7657-84 имеет «кажущуюся» (в воде) плотность 370 кг/м³, насыпную плотность после размола 210 кг/м³, температуру воспламенения 340°С, НКПВ пыли 128 г/м³, ПДК пыли 6 мг/м³. Древесный уголь в форме реальных «углей» (в виде обугленного слоя на древесине) имеет плотность 190 кг/м³, насыпную плотность (104-180) кг/м³, коэффициент теплопроводности 0,074 Вт/м•град. В результате всего цикла пиролиза образуется древесный уголь, жижка и горючие газы. Жижка при отстаивании разделяется на два слоя — верхний водный и нижний смоляной. Из водного слоя впоследствии выделяют уксусную кислоту, метиловый спирт, ацетон и другие продукты. Из смоляной части выделяют дёготь, жидкие топлива, антисептик креозот, которым пропитывают железнодорожные шпалы. Выход углей, жижки и газов составляет по массе соответственно 33%, 52% и 15% для берёзы и 38%, 44% и 18% для сосны.

|

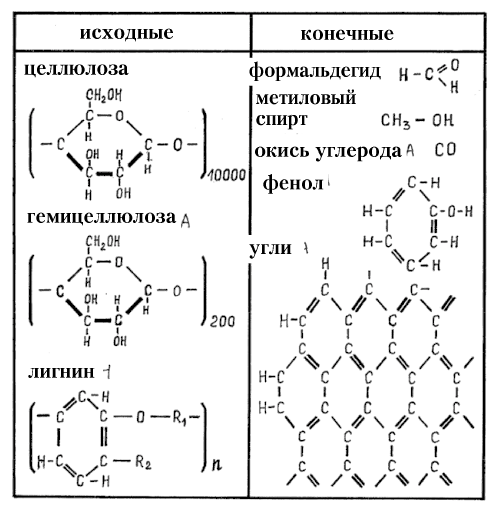

| Рис. 92. Химическая структура древесины и некоторых продуктов пиролиза (исходные и конечные продукты пиролиза древесины). Состав гимицеллюлозы приведён для гексозной части (пентозная часть содержит в кольце 5 углеродных атомов). |

Древесина состоит из трёх типов натуральных полимеров — длинноцепной целлюлозы, короткоцепных гемицеллюлоз (пентоз из пятичленных колец и гексоз из шестичленных колец) и лигнина, состоящего из бензольных колец (рис. 92). Пиролиз любых органических соединений идёт через разукрупнение (дробление, деление, разрыв, крекинг) молекул (и цепей молекул) с отделением кислородных соединений углерода, летучих углеводородов, молекул водорода и воды. Одновременно идёт агрегация углеводородных остатков в углерод через формирование бензольных колец C6H6 (рис. 92), которые объединяются в двойные бензольные кольца (нафталиновые), затем в тройные (антраценовые) и так далее вплоть до сеток колец (микрокристаллов графита, а также высших непредельных углеводородов CnHm). При пиролизе твёрдых углеводородов образуется кокс (в случае каменного угля) или древесный уголь (в случае древесины). При пиролизе углеводородных газов (метана, пропана и т. п.) и паров углеводородных жидкостей (бензина, керосина, бензола и т. п.) образуется газовзвесь мелких углеродных частиц (чёрный дым), при осаждении дающая сажу (копоть). В любом случае образуется углерод в так называемой аморфной форме — в виде микрокристаллического (рентгеноаморфного) графита, имеющего связи с С-Н, а потому легковоспламеняющегося. Наибольшее дымление даёт лигнин (которого очень много в коре берёзы), но лигнин даёт и в 1,5 раза больше тепла при сгорании, чем целлюлоза.

Считается, что пиролиз начинается с пентозной части гемицеллюлоз и лигнина. Наибольшую вероятность обугливания имеет лигнин, поскольку он уже содержит в своём составе бензольные кольца (рис. 92). В этом легко убедиться. Достаточно положить на разогревающуюся чугунную плиту дровяной печи (или комфорку кухонной электроплиты) оразец древесины (например, обычную осиновую спичку без головки) и образец материала из практически чистой целлюлозы — хлопка, льна, бумаги (непроклееных сортов, например, туалетной). Хлопок (в виде ваты или марли) начинает буреть при 220-240°С (именно поэтому максимальная стандартная температура утюгов устанавливается равной 220°С). Выделяющихся горячих газов глазами не видно, поскольку они абсолютно прозрачны и бесцветны (как воздух) вплоть до плазменных температур 5000-7000°С, а химических реакций горения, которые могли бы окрасить газ, пока нет (температуры самовоспламенения газов превышают 450°С). При температурах 320-340°С хлопок начинает чернеть и комкуется (сжимается), над хлопком появляется белый дымок — это пары выделяющихся труднокипящих жидкостей конденсируются в холодном воздухе, превращаясь в туман. Самовоспламенение в виде появления тления обугленного остатка наблюдается при температуре выше 440°С. Древесина (осиновая спичка) начинает буреть уже при температурах 180-190°С, начинает выделяться белый дымок (туман жидкостей) при 230-250°С, а при 300°С становится абсолютно чёрной с полным сохранением исходной формы спички. Это указывает, что сажа от разложения лигнина оседает на каркасе целлюлозы. Поскольку именно лигнин вызывает раннее выделение горючих газов и сажи, удаление лигнина гидролизом снижает пожароопасность и дымление древесины. Так. известно, что некоторые народы в древности для обогрева курных помещений использовали именно вымоченный в реке, а затем тщательно высушенный хворост.

Процессы пиролиза, как правило, завершаются при нагреве древесины до 500-600°С. Но если продукты пиролиза заключить в герметичную ёмкость (бомбу) и нагреть их до более высоких температур, то состав продуктов пиролиза изменится. Этот факт очень важен для анализа процессов горения, поэтому вкратце остановимся на основных особенностях вторичного пиролиза. Во-первых, жидкие и газообразные продукты первичного пиролиза разрушаются до простейших соединений (Н₂O,СO₂, СО, Н₂ и т. п.) и добавочного количества углерода как в форме древесного угля, так и в виде сажи (в том числе и в виде дыма). При этом даже метан образует сажу именно через бензольные кольца. Во-вторых, древесный уголь (углерод) начинает газифицироваться — реагировать с водяными парами С+Н₂О ↔ CO+H₂. Количество воды в продуктах пиролиза очень велико, что видно хотя бы из того, что балансовую химическую формулу целлюлозы и гемицеллюлозы (С6Н10О5) можно представить в виде (С6(Н20)5)n, то есть комбинации (смеси) углерода и воды (поэтому целлюлозу называют углеводом). Приведём расчётный состав продуктов реакции газификации углерода в синтез-газ С+Н₂О→СО+Н₂ в условиях атмосферного давления газовой фазы рₒ=р(Н₂О)+р(СО)+р(Н₂) =1 атм, где р(Н₂О), р(СО) и р(Н₂) — парциальные давления водяных паров, окиси углерода (угарного газа) и водорода соответственно:

| Температура, °С | 700 | 800 | 900 | 1000 | 1100 |

| Температура, °K | 973 | 1073 | 1173 | 1273 | 1373 |

| р(Н₂О) в % об. (10⁻² атм) | 90,66 | 65,94 | 29,38 | 8,1 | 2,08 |

| р(СО) в % об. (10⁻² атм) | 4,67 | 17,03 | 35,31 | 45,95 | 48,96 |

| р(Н₂) в % об. (10⁻² атм) |

Приведённые численные данные могут быть легко перечитаны на другие давления газовой среды рₒ, исходя из соотношений равновесия p(C) •p(H₂O) = K₁(T) •p(CO) •p(H₂0), где р(С) — давление паров углерода (зависит только от температуры), K₁(T) — коэффициент равновесия реакции (зависит только от температуры), р(СО) = р(H₂O). При этом можно показать, что p(H₂O)/p(CO) = A₁(f₁(T)pₒ)¹/², где f₁(T) = K₁(T)/p(C), A₁ — коэффициент пропорциональности. Таким образом, снижение давления ро (то есть уменьшение количества воды) приводит к сдвигу реакции вправо (то есть к более высокому преобразованию Н₂О в СО).

В-третьих, древесный уголь (углерод) начинает газифицироваться в ходе реакции С+СО₂ ↔ 2СО. Приведём расчётный состав продуктов реакции при давлении газовой среды рₒ = р(СО₂)+(СО)=1 атм:

| Температура, °С | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 |

| Температура, °K | 873 | 973 | 1073 | 1173 | 1273 | 1373 | 1473 |

| р(CO₂) в % об. (10⁻² атм) | 99,86 | 98,38 | 90,05 | 64,7 | 27,2 | 8 | 2 |

| р(СО) в % об. (10⁻² атм) | 0,14 | 1,62 | 9,95 | 35,3 | 72,8 | 92 | 98 |

Пересчёт на другие давления ведётся по соотношениям р(С)р(СО₂)=K₂(Т)р²(СО), f₂(T)=K₂(T)/p(C). При этом р(СО₂)/р(СО) =A₂(f₂(T)pₒ)¹/², то есть снижение давления рₒ сдвигает реакцию вправо. В целом, реакция углерода с СО₂ (углекислым газом) начинается примерно при температурах на 100°С выше, чем реакция с Н₂О (водой), а учитывая, что воды в продуктах пиролиза намного больше, чем углекислого газа, то реакция газификации водой является ведущей.

Продукты высокотемпературного «вторичного» пиролиза, состоящие преимущественно из СО и Н₂, называются синтез-газом или газогенераторными газами. Такие газы вырабатывались в первой половине XX века в огромных масштабах для лесохимических производств, отопления, а также для использования в качестве топлива в двигателях внутреннего сгорания. До сих пор часто вспоминают довоенные советские грузовики-полуторки с бортовыми газогенераторами, вырабатывавшими для своего двигателя горючий синтез-газ из древесных чурок длиной сантиметров десять, которые по государственному план-заказу (разнарядке) заготавливались колхозами в огромных количествах.

Характер термического разрушения древесины при температурах ниже 300-350°С практически не зависит от того, в инертной среде или воздушной ведётся нагрев древесины. При более высоких температурах уже возможны процессы дополнительного окисления свободным кислородом CnHmOk +O₂ ® СО₂+Н₂О, в том числе аморфного углерода по реакции С+О₂ ® CO₂. Пиролиз называется окислительным в том случае, когда количество вводимого кислорода настолько мало, что теплота окисления остаётся намного меньшей, чем подвод тепла для пиролиза извне. Если же количество подводимого кислорода уже начинает обеспечивать большую величину теплового эффекта окисления, то окислительный пиролиз приобретает название горения.

В заключение напомним, что сухая безводная окись углерода СО (угарный газ) практически не реагирует с кислородом О₂ до температуры 700°С. Выше 700°С протекает медленная гетерогенная реакция, то есть реакция идёт не в объёме, а с первоначальной сорбцией СО на поверхности твёрдых материалов. Причём некоторые вещества способны существенно снизить температуру окисления СО (например, в составе катализаторов для очистки выхлопных газов автомобилей от угарного газа). На скорость окисления углерода сильно влияет присутствие даже небольших количеств водяного пара или водорода, при этом реакция может стать даже гомогенной (в объёме) вне поверхностей твёрдых материалов.

Источник: Дачные бани и печи. Принципы конструирования. Хошев Ю.М. 2008

health.totalarch.com

Пиролиз древесины и продукты пиролиза Особенности термического разложения солей. древесина

Пиролиз древесины осуществляют в ретортах. Применяемые для пиролиза древесины аппараты подразделяются по принципу действия — непрерывного, периодического, полунепрерывного действия и по принципу обогрева — аппараты с внутренним и наружным обогревом.

Что такое пиролиз древесины?

Пиролиз древесины осуществляют в ретортах. Применяемые для пиролиза древесины аппараты подразделяются по принципу действия — непрерывного, периодического, полунепрерывного действия и по принципу обогрева — аппараты с внутренним и наружным обогревом.

Наибольшее распространение в промышленности получили аппараты полунепрерывного действия, в которые древесину загружают периодически, небольшими порциями через определенные промежутки времени. Отбор парогазовой смеси осуществляют непрерывно, а выгрузку угля — периодически, порциями. В промышленной практике такие аппараты называют непрерывно-действующими. Аппараты с наружным обогревом. Подвод тепла к древесине осуществляется через железные стенки реторт, обогреваемые горячими дымовыми газами. Тепло к древесине от стенок внутри аппарата передается лучистым тепловым потоком.Аппараты с внутренним обогревом. В этих аппаратах, получивших наибольшее распространение, тепло передается к древесине от теплоносителя при непосредственном контакте. Теплоноситель (горячие топочные газы) принудительно подается внутрь аппарата. При данном методе обогрева пиролиз древесины протекает в более мягких условиях, продукты разложения быстрее уносятся током теплоносителя из аппарата и лучше сохраняются от дальнейшего разрушения, однако концентрация продуктов разложения в парогазовой смеси в 7-10 раз меньше чем в аппаратах с наружным обогревом. Это обстоятельство является одним из основных недостатков в их работе. В аппаратах непрерывного действия все 4 стадии процесса пиролиза древесины протекают в одно и то же время: в верхней зоне аппарата — сушка, ниже — прогрев древесины до температуры разложения, в средней — разложение древесины, в нижней — прокаливание и охлаждение угля.

Пиролиз древесины в вертикальных непрерывно-действующих ретортах. Вертикальными ретортами в настоящее время оснащают как старые, так и вновь строящиеся заводы пиролиза древесины. В реторте процесс пиролиза идет непрерывно при полунепрерывной загрузке древесины небольшими порциями в верхнюю часть, полунепрерывной выгрузке охлажденного древесного угля небольшими порциями снизу реторты и непрерывной циркуляцией теплоносителя, обычно топочных газов, получаемых при сжигании в газовой топке нефтяного топлива и неконденсирующихся газов реторты.

Реторта представляет собой цельносварной стальной цилиндр с внутренним диаметром 2,5-2,9 м и толщиной стенок 15 мм; имеет вверху загрузочное устройство для древесины и внизу конусную часть и выгрузочное устройство для угля. Общая высота реторты 25 м. Реторта оснащена четырьмя патрубками: первый, верхний, для вывода парогазовой смеси, второй для ввода теплоносителей, третий для отвода нагретых газов из зоны охлаждения угля, четвертый, нижний, для ввода холодных газов, охлаждающих уголь. Для обеспечения равномерного распределения теплоносителя по сечению реторты, а также для равномерного охлаждения угля в реторте установлены два изготовленных из листовой стали усеченных конуса: один — в зоне подвода теплоносителя, другой — в зоне отвода нагретых газов, прошедших слой угля

Термическое разложение метана и термическое разложение солей можно рассмотреть на схеме.

Газовая горючая составляющая часть древесины называется пиролизный газ.

Пиролизный газ состоит из летучих (газообразных) углеводородов и угарного газа (СО), который образуется от неполного сгорания древесного угля – твёрдой горючей составляющей древесины.Поджиг древесиныЧтобы древесина загорелась, её нужно поджечь – нагреть древесное вещество до температуры его пиролиза и воспламенения продуктов пиролиза. Если кислорода в зоне нагрева будет достаточно, продукты пиролиза (древесный уголь и летучие углеводороды) воспламенятся. Древесина загорится и будет гореть. Принято считать, что в идеальных условиях древесина может загореться уже при температуре 300°С. Для обычного поджига и устойчивого горения древесины требуется её разогрев до температуры 500...650°С

Обычное горение древесиныПри обычном горении древесины, в едином объёме костра или иного очага одновременно и неразрывно протекают два процесса: пиролиз (термическое разложение) древесины и горение полученных продуктов пиролиза

Пиролизное горение древесины – это сложный искусственный процесс, созданный и управляемый человеком.

При пиролизном горении древесины, её пиролиз и горение полученных продуктов пиролиза – полностью или частично разнесены в разные объёмы (камеры)

При пиролизном горении, в одной камере идёт процесс пиролиза древесины и горит её твёрдая горючая составляющая – древесный уголь). А, газовая горючая составляющая древесины отводится из камеры пиролиза и горит отдельно, в специальной газовой горелке – сопле.

При этом, к пиролизному газу подмешивают дополнительный (вторичный) воздух для более качественного сгорания летучих углеводородов и угарного газа, который образуется от неполного сгорания древесного угля (углерода).

Зачем нужно пиролизное (раздельное) горение древесины?

Разделение процессов горения топлива (древесины) позволяет более полно сжигать дрова, повысить КПД отопительного агрегата и уменьшить выброс вредных веществ в атмосферу. Раздельное (пиролизное) горение древесины было реализовано с появлением специальных отопительных агрегатов – дровяных пиролизных котлов... с этого момента начинается рассказ про дровяные пиролизные котлы – удивительный продукт человеческого разума.

Что такое дровяной пиролизный котёл

Пиролизный котёл – это отопительная установка в которой реализована идея раздельного пиролизного горения топлива (дров). Принципиально важно, что у пиролизного котла термическое разложение древесины и горение продуктов пиролиза происходит раздельно, в разных камерах. Пиролизный котёл работает по принципу разделённого на две фазы процесса горения топлива. В первой фазе (пиролиз) – топливо термически разлагается с выделением древесного угля и пиролизного газа. Во второй фазе (горение) – горят полученные продукты термического разложения (древесный уголь и пиролизные газы). Причём, всенепременно, это происходит в разных камерах котла – загрузочной камере и камере сгорания. Эти две камеры соединены через сопло, где турбулизируются пиролизные газы, смешиваясь с подаваемым воздухом.

Пиролизный котёл – это твёрдотопливный отопительный агрегат, у которого горение топлива разделено на две фазы. Первая фаза – это предварительное термическое разложение (пиролиз) топлива. И, вторая фаза – это горение продуктов пиролиза.

Пиролизный котёл – это твёрдотопливный отопительный агрегат, в котором топливо (дрова) и выходящие из него летучие вещества сгорают раздельно, в разных камерах. Наличие двух камер, загрузочной камеры и камеры сгорания – главное отличие пиролизного котла от остальных своих отопительных собратьев. Несмотря на то, что пиролиз древесины и добыча древесного угля известны, лет эдак с 1000, пиролизные котлы – популярная и новомодная фишка. В пиролизном котле используется принцип газогенерации горючего газа из топлива и последующего его горения в отдельной камере. Поэтому, наличие двухкамерной конструкции – непременное условие для пиролизного котла. В пиролизном котле, термическое разложение (пиролиз, газогенерация) топлива и горение продуктов пиролиза – разнесены в разные камеры. Иными словами, сначала топливо (древесина, органика) – в одной камере пиролизного котла превращается в горючий газ (пиролизный газ), а потом, во второй камере пиролизного котла – этот газ горит, как обычный природный газ.Топливо для пиролизного котлаУчитывая специфику вышесказанного, можно с абсолютной уверенностью утверждать, что топливом для пиролизного котла пренепременно должна служить любая органика, способная при термическом разложении выделять пиролизные газы. В первую очередь, это – древесина, отходы аграрной и пищевой промышленности и т.д.

Никак не могут быть топливом для пиролизного котла ископаемые ресурсы – газ, нефть, уголь и т.д.. Ибо, ископаемые ресурсы и продукты их переработки (сжиженный газ, бензин, кокс и т.д.) – это уже конечные продукты разложения органики. Невозможно разложить уже разложенное. Это как ответ на вопрос – «почему не горит вода». Потому что вода сама является продуктом горения и невозможно ещё раз сжечь золу. От того, что во время работы пиролизных котлов генерируется пиролизные газы – такие котлы ещё называют газогенераторными. Газогенераторные котлы – второе, но ошибочное название пиролизных котлов.

Перспективы развития в области пиролиза

Следует отметить 2 основных направления исследования в области пиролиза, это: каталитический пиролиз и пиролиз с добавками различных веществ (инициаторы разложения или ингибиторы протекания побочных процессов).

При использовании различных катализаторов значительно повышаются селективность и выходы некоторых основных продуктов. При этом, можно значительно снизить температуру пиролиза. Основными недостатками каталитического пиролиза несомненно является высокое коксование катализаторов и необходимость создания новых установок и нового технологического оборудования. И раз до сих пор не появились полноценные промышленные установки каталитического пиролиза, значит, достаточно сложно создать таковые, которые были бы надежны и просты в эксплуатации. Хотя японские исследователи интенсивно ведут исследования в этой области, и в печати периодически появляются заметки об испытаниях в Японии пилотных установок каталитического пиролиза.

По второму направлению было испробовано огромное количество соединений с их дозировкой от десятков ppm до десятков процентов к сырью. Эти вещества инициируют реакции разложения сырья и/или ингибируют побочные, вторичные процессы. В промышленности широкое распространение получило использование небольших дозировок (50—300 ppm) веществ способствующих снижению образования кокса при пиролизе. Из этих веществ выделяются серосодержащие соединения (такие как диметилдисульфид, третбутилполисульфид), фирмой «Nalco» активно продвигается ингибитор коксообразования на основе фосфоросодержащих веществ. Принцип действия этих веществ заключается в пассивации активных центров на стенке пирозмеевика. Однако и у этого направления достаточно большое количество недостатков, таких как: сложность равномерного дозирования, равномерного распределения по паросырьевому потоку, ограничение использования ингибиторов коксообразования при пиролизе сырья с содержанием серы (прямогонный бензин, атмосферный газойль).

Из последних разработок следует отметить использование различных физических полей (акустических, электромагнитных) на процесс пиролиза. Эффект от действия этих полей примерно такой же, как и при использовании катализаторов.

Кроме того, не утихает интерес к плазмохимическим технологиям с использованием низкотемпературной плазмы, позволяющие проводить реакции при температурах 1000 — 10 000 К. Основным преимуществом плазмохимических реакций является возможность использования малоценного или трудноперерабатываемого сырья. Например, при таких температурах можно без проблем разложить метан. На фоне быстрого роста цен на нефть данный процесс весьма перспективен.Пиролиз древесины

Пиролиз — первая стадия горения древесины. Всем знакомые языки пламени на горящих дровах, сучьях в костре, образуются за счёт горения не углерода самой древесины, а газов — летучих продуктов пиролиза. При пиролизе древесины (450—500 °C) образуется очень много различных веществ, наибольшие концентрации в газообразных продуктах пиролиза имеют: метиловый спирт, (поэтому метанол носит устаревшее название «древесный спирт»), уксусная кислота, ацетон, бензол, фуран и др. Нелетучие продукты неполного пиролиза — жидкие и пастообразные смолы, (см. Дёготь). Конечным продуктом полного пиролиза древесины является почти чистый углерод (содержащий в виде примесей немного оксидов калия, натрия, кальция, магния и железа) — древесный уголь.

Этот процесс используется в пиролизных котлах. Процесс газификации древесины (пиролиз) происходит в верхней камере котла (загрузочном пространстве) под действием высокой температуры и при ограниченном доступе воздуха. Образующиеся при этом процессе газы проходят через зону высоких температур, достигают короба выходного устройства и смешиваются там со вторичным воздухом.

Копчение

На основе процесса пиролиза древесины (чаще всего щепы ольхи) проходит копчение различных пищевых продуктов. Правильнее назвать этот процесс частичным окислением или окислительным пиролизом, так как он идет с ограниченным доступом воздуха. Доказано, что этот способ копчения не безвреден для человеческого организма, так как при окислительном пиролизе образуются и попадают в пищу опасные канцерогены, такие как 3,4-бензпирен.

Пиролиз мусора и отходов

Существуют проекты уничтожения бытового мусора с помощью пиролиза. Затруднения с организацией пиролиза шин, пластмасс и других органических отходов связаны не с технологией собственно пиролиза, которая не отличается от технологии термической переработки других твёрдых материалов. Проблема состоит в том, что в большинстве отходов содержится фосфор, хлор и сера. Сера и фосфор в окисленной форме летучи и наносят вред окружающей среде. Хлор активно реагирует с органическими продуктами пиролиза с образованием стойких ядовитых соединений (например — диоксинов). Улавливание этих соединений из дыма процесс дорогостоящий и имеет свои сложности. Проблема переработки изношенных автомобильных шин и вышедших из эксплуатации резинотехнических изделий имеет большое экологическое и экономическое значение для всех развитых стран мира. А невосполнимость природного нефтяного сырья диктует необходимость использования вторичных ресурсов с максимальной эффективностью, то есть вместо гор мусора мы могли бы получить новую отрасль промышленности — коммерческую переработку отходов.

Шины и полимеры представляют собой ценное сырье, в результате их переработки методом низкотемпературного пиролиза (до 500 °C), получаются жидкие фракции углеводородов (синтетическая нефть), углеродистый остаток (технический углерод), металлокорд и горючий газ. В то же время, если сжечь 1 т. шин, то в атмосферу выделится 270 кг сажи и 450 кг токсичных газов.

пиролиз древесины продукты пиролиза древесины термическое разложение солей термическое разложение метана

sawwood.ru