Технология газобетона: производство и ключевые особенности строительства. Технология изготовления газобетона

особенности блоков, технические характеристики, фото

Как производится газобетон? Каким образом технические характеристики газобетонных блоков соотносятся с практическими качествами этого строительного материала? Какие особенности материала нужно учитывать при строительстве? Давайте разбираться.

Один из старейших домов из автоклавного газобетона. Постройка — 1939 год, г. Рига.

История

Она начинается с получения чешским промышленником Гоффманом патента на технологию вспенивания цементных и гипсовых растворов. Патент был выдан в 1889 году; изобретение сводилось к добавке в раствор кислоты и реагирующих с ней солей.

Цель — получение материала с уступающей бетону плотностью и улучшенными теплоизоляционными характеристиками — была достигнута; однако метод был дорогим и крайне неудобным в применении.

Идея получила развитие четвертью века позже: американцы Дайер и Аусворт использовали в качестве газообразующей добавки порошки металлов — цинка и алюминия. Собственно, современная технология производства газобетона не слишком отличается от разработанной тогда. Именно 1914 год считается годом рождения материала.

Однако: первый автоклавный газобетон начал массово производиться в Швеции еще на 15 лет позже.В 1929 году компания Ytong наладила промышленный выпуск блоков из смеси извести и кремнезема, проходивших пропарку при повышенной температуре.Ytong по сей день считается одним из ведущих производителей материала.

Продукция компании завоевала популярность на российском рынке.

В 1934 году в Швеции был налажен выпуск блоков по несколько иной технологии: в качестве связующего использовалась не известь, а цемент.

В СССР производство автоклавных ячеистых бетонов стало массовым к середине 20 века. К нашему времени объем производства блоков достиг примерно 3,5 миллионов кубометров в год.

Описание

В чем причина популярности материала? Какие технические характеристики газобетона сделали его настолько востребованным?

Достоинства

- Теплоизоляционные качества газобетонных стен примерно соответствуют соответствующим характеристикам сухой древесины, в разы превосходя тяжелый бетон, силикатный и керамический кирпич. Схожий материал — пенобетон — тоже отстает по этому параметру.

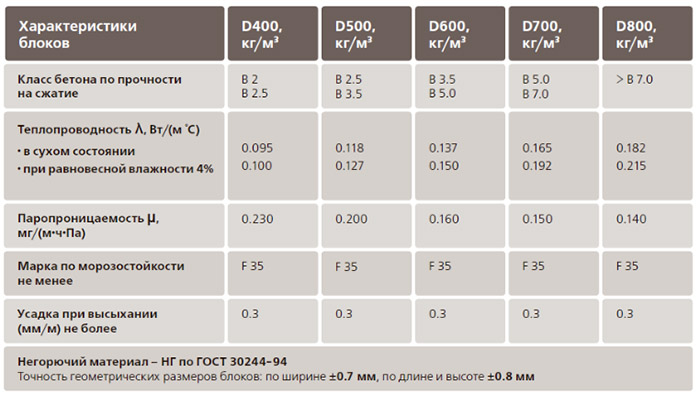

Сравнение характеристик газо- и пенобетона.

- Механическая прочность превосходит пенобетон, хоть и заметно уступает более плотным материалам.

Уточним: в зависимости от марки по плотности различают конструкционные, конструкционно-теплоизоляционные и строго теплоизоляционные блоки.Прочность первых изделий позволяет использовать их для сооружения несущих стен и перекрытий; последние применяются в каркасно-монолитном строительстве в качестве заполнения стен.

- Благодаря все той же пористой структуре, производство оказывается довольно экономичным: на фиксированный объем строительного материала уходит меньше сырья.

- Структура с открытыми порами способствует естественной вентиляции стен. Эта особенность напоминает деревянные дома: часть воздухообмена с улицей и до трети парообмена осуществляется непосредственно через ограждающие конструкции.

- Простота обработки тоже напоминает о древесине: газобетон легко пилится ручной пилой, его можно сверлить и вбивать в его толщу гвозди.

Характеристики

Стоит сделать небольшое лирическое отступление и рассказать о методах классификации газобетона.

Основные характеристики, описывающие материал, выглядят так:

| Характеристика | Описание |

| Марка по плотности | Соответствует плотности в кг/м3 |

| Класс прочности | Соответствует максимально допустимой нагрузке на сжатие в мегапаскалях (МПа) |

| Морозостойкость | Количество циклов заморозки и оттаивания, которые блок может перенести без падения прочности более чем на 5% |

А теперь давайте посмотрим, какие значения эти и некоторые другие важные для строителя параметры принимают у газобетонных блоков наиболее востребованных типов.

| Марка по плотности | D400 | D500 | D600 | |

| Класс прочности | В 2 | В 2,5 | В 3,5 | В 3,5 |

| Коэффициент теплопроводности, Вт/м*С | 0,096 | 0,12 | 0,14 | |

| Морозостойкость, циклы | F75 | F75 | F100 | F100 |

| Усадка при высыхании, мм/м | 0,3 и менее | |||

| Паропроницаемость, мг/м*ч*Па | 0,24 | 0,28 | 0,24 | 0,23 |

Обратите внимание: марке по плотности D500 соответствуют два класса прочности.Разница между ними заключается в соотношении количества связующего и заполнителя при производстве блоков.

Что этот набор характеристик означает в практическом плане?

- Газобетон обеспечивает примерно втрое — впятеро более эффективное утепление по сравнению с керамическим кирпичом. Так, для того, чтобы обеспечить сопротивление теплопереносу в 2,5 м2*С/Вт, необходима газобетонная кладка толщиной 375 мм или кирпичная толщиной 1100 мм.

Сравнение теплоизолирующих качеств разных материалов.

- При упомянутом соотношении толщины нагрузка на фундамент, соответствующая квадратному метру кладки, в первом случае равна 205 килограммам, а во втором — 2000 кг.

- Минимальная ширина ленточного фундамента в первом случае равна 400 мм, во втором — 1200.

Производство

Из чего делают газобетон?

Сырье

В состав материала входит два основных компонента — наполнитель и связующее. Что может использоваться в этом качестве?

Наполнитель

- Тонкомолотый кварцевый песок.

Речной песок — наиболее востребованный наполнитель.

- Измельченные отходы горно-добывающей промышленности (скальные и осадочные породы).

- Зола, образующаяся при сжигании угля.

- Вторичные продукты обогащения руд.

- Металлургический шлак.

Связующее

- Известь.

- Портландцементы.

- Смешанное связующее (цемент + известь, известь + гипс и т.д.).

Технология

Технология изготовления газобетона в промышленных масштабах включает следующие основные операции:

- Наполнитель смешивается со связующим, после чего в полученную массу добавляется суспензия газообразователя — алюминиевого порошка. В чистом виде порошок не используется: он слишком легко разносится любым сквозняком.

- Смесь разливается в формы, где выделяющийся при реакции алюминия с щелочной средой водород вспучивает ее.

- После схватывания пористая масса нарезается на блоки. Для резки используются прочные струны толщиной до миллиметра; карманы для захвата и переноски блоков вырезаются фрезой.

- Последний этап — сушка в камерах с подогревом или пропаривание в автоклаве. Второй сценарий требует более дорогостоящего оборудования, зато способствует скорейшему набору газобетоном прочности. Среднее время выдержки блоков в автоклаве — 12 часов; рабочее давление — около 12 бар при температуре 190 С.

Загрузка автоклавов.

Любопытно: выход на рабочий режим и подготовка к разгрузке автоклава постепенны и занимают 1,5 — 2 часа.

- Последний этап — упаковка продукции в водонепроницаемую упаковку и укладка на поддоны.

Водонепроницаемая упаковка обеспечивает стабильно низкую влажность.

Когда вместо пропарки используется сушка блоков? Прежде всего, при производстве газобетона своими руками, в домашних условиях либо при полукустарном изготовлении небольших партий на продажу.

Как уже упоминалось, цена необходимого оборудования в этом случае гораздо ниже; однако качество продукции несколько ухудшится:

- Усадка в процессе сушки достигнет 3-5 мм/метр.

- Прочность бетонных изделий на сжатие не превысит 10 — 12 кгс/см2. Впрочем, постепенный набор прочности при поглощении атмосферной влаги связующим будет продолжаться несколько лет.

Особенности строительства

Какие ограничения использование газобетонных блоков накладывает на строительство?

Фундамент

Основное требование к нему — максимальная жесткость, исключающая любую деформацию несущих стен. Несмотря на относительно высокую прочность, газобетон полностью лишен эластичности и при изгибающих нагрузках дает трещины.

Какие виды фундаментов применяются при газобетонном строительстве?

- На скальных и сухих супесчаных грунтах используются мелкозаглубленные ленточные основания.

- На пучинистых грунтах (глины, суглинки) оптимальное решение — свайный фундамент на буронабивных сваях с монолитным железобетонным ростверком.

- На болотистых почвах и других нестабильных грунтах заливается бетонный плитный фундамент. Он равномерно распределяет нагрузку по значительной площади и исключает любые неравномерные просадки стен.

На фото — плитный фундамент.

Стены

Ключевое требование к стенам — высокое сопротивление теплопереносу. Оно нормируется действующими СНиП и для центра страны равно 3 — 3,2 м2 * С/Вт.

Обеспечить соответствующие тепловые характеристики, согласно заверениям производителей, могут:

- Блоки марки по плотности D500 при толщине стен в 500 мм.

- Блоки D600 — при толщине стен в 600 мм.

Для несущих стен из газобетона действуют ограничения по этажности строения.

| Количество этажей | Класс прочности блоков |

| 1 — 2 | В 2 |

| 3 | В 2,5 |

| 4 — 5 | В 3,5 |

| Более 5 | Строительство несущих газобетонных стен не допускается. Строение должно быть каркасным. |

Кроме того: в сейсмоопасных районах армирующий железобетонный каркас предназначен для повышения сейсмостойкости конструкции здания.

В опалубке — армопояс, способствующий повышению сейсмостойкости строения.

Какие правила действуют для внутренних несущих стен и ненагруженных перегородок?

- Если на стену опирается одна плита перекрытия, она возводится из блоков прочностью В 2,5 с толщиной 240 мм или из блоков прочностью В 3,5 толщиной 200 мм.

- Стена, на которую опираются две плиты, должна быть толще — 300 и 400 мм соответственно.

- Ненагруженные межквартирные перегородки выполняются из блоков ненормируемой прочности толщиной не менее 240 мм. Инструкция связана с необходимостью обеспечить качественную звукоизоляцию.

- Межкомнатные перегородки имеют толщину 100 — 150 мм. Прочность, разумеется, не нормируется и в этом случае.

Перемычки

Они могут выполняться из монолитного железобетона (в этом случае перемычка заливается на месте; кладка стен используется как часть опалубки) или из специальных U-образных блоков. В последнем случае перемычка может быть сборной.

Как обеспечивается достаточная несущая способность конструкции?

- U-образные блоки выставляются на временную подпорку полостью вверх. Они должны заходить за края проема как минимум на 10 см с каждой стороны.

- В полость блоков закладывается арматурный каркас.

- Полость бетонируется. Подпорка убирается после надежного схватывания бетона.

Устройство сборной перемычки.

Кладочный раствор

На обычный цементно-песчаный раствор, приготовленный в пропорции 1:3, выкладывается только первый ряд блоков. Следующие ряды кладутся только и исключительно на специальный клей для ячеистых бетонов, обеспечивающий толщину шва не более 3 мм.

Клей для газобетона.

Почему обычный раствор не стоит использовать для кладки?

- Толстый шов — это мостик холода, ведущий в помещение с качественной теплоизоляцией. Как вырастут потери тепла — думается, можно не объяснять.

- Кроме того, блоки обладают точными размерами и идеальной геометрией. Тонкие швы позволяют использовать это преимущество, делая внешний вид кладки безупречным.

Наружная и внутренняя отделка

Главное требование к ней вполне стандартно: паропроницаемость стен должна увеличиваться изнутри наружу. Нарушение этого несложного правила приводит к отсыреванию стен, а в перспективе — и к их ускоренному разрушению.

Поскольку паропроницаемость газобетона исключительно высока, для стен из него обычно используются специальные штукатурные смеси с повышенной паро- и воздухопроницаемостью. Не менее популярное решение — вентфасады, обеспечивающие дополнительное утепление, и не препятствующие естественной вентиляции стен.

Утепленный вентфасад с облицовкой виниловым сайдингом.

Заключение

Надеемся, что предложенная информация будет полезной как начинающим строителям, так и потенциальным производителям недорогого и практичного строительного материала. Как всегда, видео в этой статье содержит дополнительные материалы. Успехов!

masterabetona.ru

Производства газобетонных блоков: оборудование, технология

Газобетон обладает высокими прочностными и теплоизоляционными характеристиками. Строительный материал является удачным выбором застройщиков в сфере индивидуального и коллективного строительства. Его изготовление может стать выгодным бизнес-проектом, к тому же цена мини завода по производству газобетона, не отличается высокими отметками и напрямую зависит от решения предпринимателя о выпуске конкретного вида материала.

Газобетон

Общая информация о материале

В названии строительного материала, газобетон или автоклавный ячеистый бетон, заложены его характеристики и технологии производства. Он является искусственным камнем, в полости которого расположены воздушные поры, а его изготовление подразумевает обработку сырьевого материала в условиях автоклава. Для газоблоков характерны сберегающие характеристики, которые обеспечиваются за счет пористой структуры. Они имеют небольшой вес, что выделяет их на фоне кирпичей и других видов строительной керамики.

Строительный материал может быть использован для возведения несущих конструкций сооружения или его внутренних перегородок. Он не подходит для промышленных объектов и высотных зданий, однако отлично зарекомендовал себя в сфере индивидуального строительства. Использование газоблоков обеспечивает оперативное строительство, по причине того, что они имеют большой размер. Их легкость позволяет сократить расходы на закладку фундамента, поскольку ему не нужно претерпевать большие нагрузки.

Состав

Уникальные характеристики строительного материала обусловлены его составом.

Сырьем для его изготовления являются цемент, кварцевый песок и алюминиевая пудра, выполняющая роль газообразователя. Для придания специфичных свойств газоблокам, некоторые производители в состав добавляют дополнительные ингредиенты, такие как известь, зола и гипс.

Цеховое производство

Сырье

Газобетон изготавливается на основе сухих компонентов, в смесь которых добавляется вода, с температурой не ниже 45°С. Такие условия обеспечивают быстрое твердение блоков и их прочности. Соблюдение технологии способствует увеличению производительности, улучшению качества материала и уменьшению количества используемого сырьевого цемента, поскольку соответствующий температурный режим обеспечивает стимулирование активности сухих компонентов смеси.

В производстве может быть использован карьерный или речной песок с размером зерен до 2 мм. В нем не должны содержаться илистые и глиняные включения. Сырьевой материал может быть заменен шлаком или золой, являющимися отходами металлургического производства. Такое решение производителя сократит его расходы и позволит получить продукцию с меньшей плотностью.

Планируя производство, следует закупать цемент, имеющий маркировку М 400 или М 500. Алюминиевая пудра должна быть марки ПАП-1 или ПАП – 2. Она может быть заменена на специальную пасту или суспензию, что считается более удобным для производства, ввиду упрощения этапа замешивания. Компонент вступает в реакцию в растворе, имеющем щелочной состав, в ходе которой образуется соль алюмината и выделяется водород, обеспечивающий формирование пор.

Соотношение веществ

Резка изделия

Качество строительного материала зависит от правильного подбора соотношения составляющих компонентов. Стандартные рекомендации определены только для газоблоков, изготавливаемых автоклавным способом. В них предусмотрено регламентированное соотношение сырьевых компонентов по отношению к общему объему смеси:

- цемент – 50–70 процентов;

- песок – 20–40 процентов;

- алюминиевый порошок – 0,04–0,09 процентов;

- вода – 0,25–0, 8 процентов;

- известь – 1–5 процентов.

Пример

Для получения одного кубического метра газобетона необходимо взять 90 килограмм цемента, долить до 300 литров воды. В полученную смесь добавить 35 килограмм извести, 375 килограмм песка и 50 грамм алюминиевого порошка. В условиях конкретного производства все значения могут быть скорректированы в соответствии с качественными характеристиками сырьевых материалов.

Оборудование для производства газоблоков

Несмотря на то что технология производства строительного материала не отличается сложностью, без специального оборудования и соблюдения алгоритма действий, невозможно получить газобетон хорошего качества. Для этого, до открытия цеха, необходимо приобрести автоматизированную линию. При ее покупке с завода-производителя или его официального представителя, дополнительно обычно предоставляются консультационные услуги в сфере монтажа оборудования, его настройки и подборе оптимального состава сырьевой смеси. Линия содержит оборудование и устройства:

- печь-автоклав;

- формы;

- передвижные поддоны для транспортировки;

- смесители;

- дозаторы;

- аппарат резки готового изделия.

Каждый составляющий элемент комплекса может быть приобретен отдельно, поэтому при выходе его из строя, восстановить линию не составит труда. Она также может быть сформирована из отдельных устройств, однако при таком решении предпринимателю важно учесть соответствие их параметров, которые позволили бы обеспечить гармоничное взаимодействие всей аппаратуры.

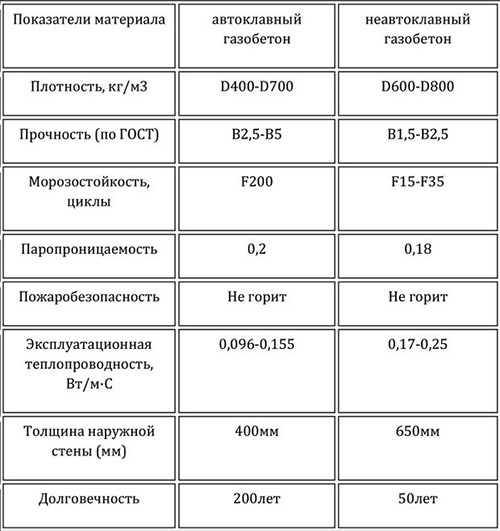

Схема производства

Оборудование для производства газобетонных блоков бывает нескольких типов. При его выборе учитывается планируемая суточная производительность, количество обслуживающего персонала и порядок организации работы.

Для стационарных линий характерна суточная производительность до 60 м3 готовых изделий. Для обеспечения бесперебойной работы, необходимо арендовать или купить производственные и складские помещения, площадью, не меньше 500 м2. Один человек вполне сможет обслужить такую линию, поскольку все операции в ней производятся в автоматическом режиме. Принцип ее функционирования заключается в подаче в стационарно расположенный смеситель сырьевых материалов, в перемешивании их и в заполнении формы смесью с последующим выполнением всех технологических этапов в автоматическом режиме.

При планировании суточной производительности до 150 м3, предпринимателю рекомендуется рассмотреть вариант приобретения конвейерных линий, позволяющих обеспечить оперативное производство строительного материала. Поскольку сроки созревания остаются прежними, необходимо позаботиться об увеличении производственного помещения в отсеке дозревания готовой продукции. Несмотря на то что большинство процессов проводится в автоматическом режиме, для обслуживания устройств понадобится штат работников в минимальном количестве до 8 человек.

Мини-линии актуальны при производстве блоков для реализации собственных потребностей при обеспечении строительных работ, а также при наличии небольшого объема заказов.

На них не получится изготавливать более, чем 15 м3 готовых изделий в сутки. В конструкции стационарно установлены формы, а подвижной частью является смеситель. Преимуществом линии является отсутствие необходимости в больших площадях. На начальном этапе достаточно до 160 м2, поэтому мини-линии пользуются популярностью в качестве стартового варианта.

Упрощенная схема

В сфере частного строительства применяются мобильные установки, с помощью которых можно самостоятельно изготавливать газоблоки. Они продаются в комплекте с компрессором и могут функционировать от бытовой электросети. Их приобретение окупается в кратчайшие сроки, поскольку расходы на строительные работы снижаются на 30 процентов.

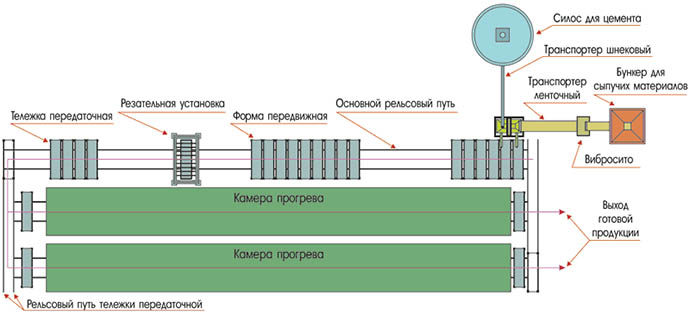

Технология производства газобетона

Технология производства зависит от решения производителя относительно вида и характеристики готового изделия.

Газобетон бывает автоклавный и неавтоклавный. Неавтоклавный строительный материал стоит дешевле, поскольку для него характерна хрупкость, а для обеспечения производства материала затрачивается меньше средств, поскольку не нужно приобретать дорогостоящее оборудование- автоклав, оплачивать электроэнергию на его функционирование, а также вкладывать деньги в его содержание. Неавтоклавная технология производства проводится в соответствии с определенным алгоритмом:

- Взвешивание компонентов смеси в соответствии с рецептурой.

- Перемешивание вручную или при помощи специального оборудования.

- Выгрузка в формы.

- Выдержка изделия.

- Извлечение готовой продукции из формы.

В связи с тем, что в результате химических реакций, происходящих в смеси, будет происходить газообразование, формы заполняются только наполовину. Ожидание окончания реакции занимает до четырех часов, за которое компоненты полностью занимают объем формы. После отбора из форм излишек состава, его оставляют на вызревание, которое будет длиться до 16 часов, по истечении которых происходит распалубка и перегрузка на поддоны для набирания отпускной прочности, что длиться три дня. После завершения всех операций, изделие отправляется на склад, однако продавать его можно только через месяц, когда оно наберет марочную прочность.

В бизнес-план производства газобетона следует включить расходы на приобретение профессионального оборудования.

Технология производства на первых этапах работ практически не отличается от безавтоклавного метода. Набирается необходимое количество всех компонентов при помощи дозаторов, загружается в смеситель и перемешивается. Для выполнения этой задачи допускается использование бетономешалки. Через 15 минут после окончания смешения исходных ингредиентов, вводится алюминиевый порошок, являющийся газообразователем. Вещество вступает в реакцию с базовой смесью без автоклава.

Смесь сырьевых компонентов разливают по формам и выдерживают 6 часов, после чего проводится нарезка газоблоков, которые впоследствии должны набрать плотность на протяжении 18 часов. После завершения базовых операций, проводится автоклавирование. Сформированные блоки газобетона загружаются в герметичную камеру печи, в которой при высокой температуре каждый блок обрабатывается водяным паром под давлением до 12 кг/см2.

Неавтоклавное изделие сушится в естественных условиях. Автоклавная продукция не требует сушки, однако ее все равно нужно выдержать месяц до набора прочности.

Важным этапом производства обеих видов газобетона, является сохранение целостности в процессе транспортировки к потребителю. Для реализации этой задачи необходимо готовое изделие упаковать в термоусадочную пленку и транспортировать на деревянных поддонах.

Вконтакте

Одноклассники

Google+

101biznesplan.ru

Неавтоклавный газобетон: характеристики, технология производства

Газобетон, или искусственный камень, относится к легким ячеистым бетонам. Свое название они получили из-за наличия в структуре небольших сферических пор от 1 до 3 мм в диаметре, равномерно распределенных по всему объему. Замкнутые ячейки образуются в результате химической реакции между порообразователем, например, алюминиевой пудрой и водой. Их наличие и объясняет положительные технические характеристики газобетона, привлекающие строителей.

Оглавление:

- Технические параметры неавтоклавного бетона

- Процесс изготовления

- Как сделать газоблок в домашних условиях?

Существуют и другие технологии создания пор в структуре материалов, например, введение в цементно-песчаную смесь технической пены, которая приготавливается в соответственном агрегате. В результате получается не менее популярный неавтоклавный пенобетон. Далее будет рассмотрены его свойства и способы производства.

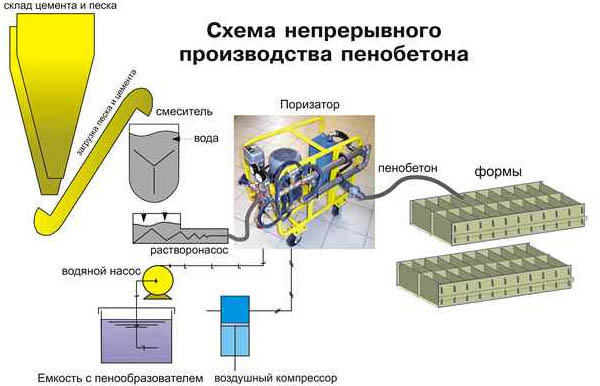

Характеристики и особенности

Автоклавы – это специальные печи, где согласно технологии создается повышенная температура и избыточное давление для спекания бетонной смеси. Изготовленный таким образом стройматериал называется автоклавным. Естественно, что для этого процесса необходимо наличие оборудования промышленного предприятия.

Неавтоклавный газобетон твердеет естественным путем под действием атмосферного давления. Иногда, особенно в первые сутки, на производстве создают повышенную температуру для лучшего «созревания». Технология изготовления не представляет трудности, поэтому этим можно заниматься дома самостоятельно. Тем более что по цене газобетонные блоки своими руками обойдутся более чем на 30 % меньше заводских, без учета транспортных расходов.

Правда, бюджетность этого стройматериала сопровождается характеристиками, уступающими искусственному камню, созданному в автоклавах. Речь идет о следующих свойствах:

- Небольшая прочность. Невозможно добиться автоклавной твердости, создавая газобетон своими руками в домашних условиях.

- Длительный период твердения.

- Отсутствие твердости влечет за собой значительную усадку неавтоклава: 2-3 мм против 0,3 автоклавного.

- Необходимость использования армопоясов в местах наибольшей нагрузки.

- Несовершенная поверхность, которая сказывается при возведении стен и требует дополнительных затрат.

Неавтоклавный и автоклавный газобетон отличаются друг от друга многими параметрами, но первый все-таки обладает преимущественными характеристиками, в том числе:

1. в его составе имеются только природные компоненты, которые не выделяют вредностей;

2. неподвластен воздействию влаги;

3. способен сохранять тепло;

4. обладает высокой звукоизоляцией;

5. огнестоек и сохраняет прочность при термических нагрузках и открытом огне;

6. экологичен и стоек к гниению;

7. оказывает противодействие микробным и грибковым образованиям;

8. имеет низкую стоимость производства;

9. легкий и удобный для механической обработки различными инструментами, при этом сохраняет значимые свойства, что облегчает прокладку через него коммунальных сетей;

10. значительные габариты блоков способствуют увеличению скорости монтажа;

11. возможность изготовления на полигоне рядом со строительной площадкой, что позволяет снизить расходы на транспортировку;

12. легкий вес избавляет от необходимости в подъемных механизмах, а это удешевляет стоимость строительного объекта;

13. возможность использования в качестве монолитного бетона;

14. стойкость при землетрясениях.

Производство неавтоклава обходится без больших затрат электроэнергии, а стоимость базового оборудования вполне приемлема даже для частного лица, планирующего изготавливать этот материал своими силами.

Схема производства

В состав базовой линии для изготовления неавтоклавного ячеистого бетона входит следующее оборудование:

- смеситель для ручной загрузки компонентов, который передвигается вдоль поддонов на колесах;

- поддоны-формы, куда разливается готовая смесь;

- борта для форм, легко снимающиеся с поддонов;

- специальные пилы для удаления горбушки и нарезания блоков.

Кроме этого при покупке поставляется информационная документация: чертежи, инструкции, руководство по эксплуатации, схема работы.

Схематично технологический производственный процесс выглядит таким образом:

| Дозированный цемент | Просеянный и взвешенный песок | Определенное количество воды с температурой 40–50°C | Дозированный порообразователь – алюминиевая суспензия (вода, пудра, синтетическое моющее средство) |

| ↓ | |||

| Поступают в смеситель для перемешивания | |||

| ↓ | |||

| Смесь заливается в поддоны-формы | |||

| ↓ | |||

| Подъем, созревание смеси и предварительный набор прочности около 2-х часов | |||

| ↓ | |||

| Удаление горбушки пилой | |||

| ↓ | |||

| Освобождение поддонов от бортов (распалубка) | |||

| ↓ | |||

| Нарезание блоков из массива | |||

| ↓ | |||

| Прогревание теплоизолирующим колпаком разрезанных блоков 6-10 часов | |||

| ↓ | |||

| Перенос блоков на транспортный поддон, упаковка, отправление на склад | |||

| ↓ | |||

| Очистка смазка, установка бортов на освободившуюся форму для подготовки к следующей заливке | |||

Согласно инструкции песок и цемент вначале отмеряют, а затем загружают. Суспензию предварительно готовят в небольшом объеме, смешивая компоненты дрелью с насадкой.

Количество и состав оборудования зависит от мощности, которою определяет заказчик. Также, при желании, можно к базовой комплектации купить вспомогательные технологические элементы за дополнительную стоимость (весы, колпаки, водонагреватель и прочее).

Как сделать в домашних условиях?

Будущему хозяину небольшого дома изготовить такой газобетон самому очень привлекательно, с точки зрения экономии стоимости строительства. Правда, для получения нужных характеристик необходимо иметь помощников, соответствующее оборудование (хотя бы бетономешалку, формы для заливки, резательные струны), четкое соблюдать этапы, грамотно дозировать ингредиенты.

Для получения газобетона марки D600 нужно придерживаться следующих пропорций состава:

- портландцемент ПЦ500 D0 – не менее 65 %;

- очищенного песка должно быть 30 %;

- известковой муки – 5–10 %.

Разброс в содержании последнего компонента объясняется цветовым предпочтением. Большее количество извести дает более светлую окраску. Еще добавляется алюминиевая пудра до 0,48 % для выделения водорода, образования пены и, в дальнейшем, получения сферических пор в готовом ячеистом бетоне.

Количество необходимого материала, чтобы своими руками сделать 1 м3 неавтоклавного искусственного камня представлено в таблице:

| Чистая питьевая вода | 250 – 300 л |

| Мелкий, до 2 мм чистый песок | 250 – 350 кг |

| Цемент марки M500D0, M400D0 | 260 – 320 кг |

| Алюминиевая пудра | 0,5 – 0,7 кг |

| Смазка для контейнеров | 0,3 – 0,5 кг |

| Добавки для улучшения характеристик, в том числе прочности | 1– 3 кг |

Пошагово этот процесс будет выглядеть так:

- Тщательное взвешивание сухих компонентов.

- Замешивание ингредиентов в бетономешалке с добавлением предварительно подготовленной алюминиевой эмульсии.

- Заливка полученной смеси в контейнеры до половины, так как масса увеличивается в объеме из-за образования ячеек. Заполненные формы должны находиться на защищенной от непогоды территории.

- Через 6–8 часов снятие горбушки массива металлическим прутом или специальной пилой.

- Через 12 часов полуготовые блоки извлечь из контейнеров и оставить на 48 часов на ровной поверхности набирать твердость.

- Через 28 суток газобетонные блоки будут готовы для эксплуатации.

Очевидно, что для изготовления блоков бетона лучше применять спецоборудование, которое обеспечит отличное качество, и процесс займет меньше времени. А аренда агрегатов, даже для личного домостроения, ненамного увеличит стоимость искусственного камня.

stroitel-lab.ru

виды, изготовление в домашних условиях, видео

Газобетон – это искусственный камень, который используют для возведения стен в индивидуальном строительстве. Он подходит для сооружения несущих конструкций, внутренних перегородок и заполнения межкаркасных пространств. Газоблоки не дают большой нагрузки на фундамент, поскольку имеют ячеистую структуру и малый вес. Это экономичный стройматериал, обладающий высокими теплоизоляционными свойствами.

Оглавление:

- Особенности и виды стройматериала

- Пропорции компонентов

- Методика производства своими руками

Состав и способ получения газобетона

Существует несколько типов классификации ячеистого бетона: в зависимости от назначения, формы, технологии производства и состава.

1. По способу обработки различают автоклавный и неавтоклавный газобетон.

2. По назначению газоблоки могут быть теплоизоляционным, конструкционным или конструкционно-теплоизоляционным. Они имеют определенную маркировку, например, газобетон d500 относится к классу конструкционно-теплоизоляционных блоков.

3. По форм-фактору делятся на U-образные, прямые и паз-гребневые.

Газоблоки изготавливают из песка, цемента, извести, воды, гипса и алюминиевой пудры. Также в производстве могут использоваться вторичные и побочные промышленные материалы, такие как шлак и зола. В зависимости от состава газобетона, его классифицируют на:

- цементный;

- шлаковый;

- известковый;

- зольный;

- смешанный.

В искусственно синтезированный камень строительная смесь преобразуется лишь при определенных условиях. Для его получения используют технологию автоклавного затвердения. В этом случае состав застывает под влиянием насыщенного пара и высокого давления, меняя свою структуру. В смеси образуется минерал тоберморит, который придает материалу прочность. Таким образом получают автоклавный газобетон.

Бетон, затвердевающий в естественных условиях, называют неавтоклавным. Он имеет ячеистую структуру, но отличается по своим свойствам от газоблоков, изготовленных по специальной технологии. Этот стройматериал больше подвержен усадке при эксплуатации, поэтому его целесообразно применять в случае небольших нагрузок. Чтобы увеличить прочностные характеристики неавтоклавных блоков, в исходный состав добавляют различные армирующие вещества и наполнители. Снизить усадочную деформацию позволяет применение полиамидных пластмасс при армировании.

Производство неавтоклавных блоков не требует дорогостоящего оборудования, поэтому их можно сделать самому.

Газобетон своими руками

Процесс производства состоит из нескольких этапов:

- подбор и смешивание компонентов;

- заполнение форм раствором;

- выдержка состава для набора прочности;

- извлечение из форм.

В универсальном составе для получения газобетона содержится цемент, песок, известь, алюминиевая пудра. Исходные добавки и их пропорции могут меняться, в зависимости от наличия сырья и требований к готовому стройматериалу. Например, в автоклавном производстве песок иногда заменяют золой или шлаком. А для получения стройматериала с меньшей плотностью можно делать газобетоны на основе смол ТЭС.

При изготовлении газобетона в домашних условиях необходимо правильно рассчитать соотношение расходных материалов и учесть особенности укладки и погрешности замеров. Но существуют и стандартные рецепты смеси для газоблоков, в которых указаны следующие пропорции:

- Цемент – 50-70 %;

- Вода – 0,25-0,8 %;

- Газообразователь – 0,04-0,09 %;

- Известь – 1-5 %;

- Песок – 20-40 %.

Данные вещества используются и при автоклавном производстве. Ориентируясь на приведенное в рецептуре соотношение, можно рассчитать приблизительное количество компонентов, которые войдут в состав на 1 м3 газобетона:

- Портландцемент – 90 кг;

- Вода – 300 л;

- Газообразователь – 0,5 кг;

- Известь – 35 кг;

- Песок – 375 кг.

Однако идеального состава в домашних условиях можно добиться лишь опытным путем, поскольку многое зависит от качества исходных компонентов. Повлиять на течение химической реакции может как температура воды, так и марка цемента.

Инструкция по самостоятельному изготовлению неавтоклавного газобетона

Для получения газоблока дома не потребуются сложная аппаратура и инструменты. Главное – четко следовать пунктам приведенного ниже пошагового руководства и использовать компоненты в определенном соотношении, а не «на глаз».

1. Исходя из указанных пропорций вычислить необходимое количество ингредиентов.

2. В первую очередь, необходимо смешать портландцемент с предварительно просеянным песком.

3. В полученную смесь влить воду и все тщательно перемешать.

4. Добавить в раствор другие компоненты. Алюминиевая пудра всыпается в последнюю очередь. В приготовлении как неавтоклавного, так и автоклавного газобетона одинаково важен процесс смешивания ингредиентов. Для равномерного распределения воздушных пузырьков лучше использовать бетономешалку.

5. Полученный раствор разливается в специальные формы, которые изготавливаются из металлических листов или деревянных досок. Чтобы застывший газобетон было легче достать, лучше использовать разборные конструкции. Кроме того, форму рекомендуют смазывать машинным маслом, разведенным с водой.

6. Заливать смесь нужно наполовину, поскольку она в процессе химической реакции расширяется практически вдвое. Этот процесс занимает около шести часов, после чего можно выравнивать блоки, срезая выступившую массу.

Формирование в этом случае длится дольше, чем для автоклавного газобетона – требуется не менее 12 часов, чтобы смесь затвердела. Для ускорения процесса застывания состава рекомендуют добавить растворимые соединения натрия (соду) на этапе приготовления раствора. Марочную прочность материал набирает после 28 дней выдержки. Готовый неавтоклавный газоблок, приготовленный своими руками, подходит для малоэтажного строительства, например, для возведения одноэтажного дома или гаража.

stroitel-list.ru

Технология производства газобетона — АлтайСтройМаш

С изобретения технологии начал свою работу весь завод. А сейчас её легко приобретают все заказчики в комплекте со своим оборудованием. Для начала расскажем о преимуществах нашей технологии перед аналогами:

- быстро окупает производство – от пары недель до нескольких месяцев;

- производит газобетон высшего качества - по ГОСТ;

- даёт отличный результат с минимальными ресурсами - даже без ускорителей твердения и фиброволокна.

Технология как план действий

Для каждой линии описан свой порядок работы. Его соблюдение – одна их составляющих наивысшего качества. Соблюдать технологию просто, потому что она похожа на план:

- подготовить формы – монтаж и смазка;

- приготовить смеси из компонентов;

- заполнить формы смесью;

- нарезать застывший массив;

- прогреть блоки;

- разобрать массив и упаковать блоки – обернуть полиэтиленом.

При покупке линии вы получаете массу подробностей по каждому этапу и приступаете к практике - она важнее любых советов.

Об особенностях работы с каждой линией читайте в разделах:

- мини-линии;

- стационарное оборудование;

- конвейерное производство.

Линии отличаются по производительности и степени автоматизации, поэтому для каждой линии - своя технология. Мы также делаем линии на заказ, по индивидуальным пожеланиям клиента. Таких примеров на сайте нет, но знайте, что заказы на оборудование по вашей задумке мы тоже принимаем. В таких случаях технологию пишем специально под изготовленную линию.

Главное преимущество технологии «АлтайСтройМаш»

Это простота.

Технология считается совершенной, когда её можно объяснить даже ребёнку. И сейчас вы уже понимаете, что производство газобетона на оборудовании «АлтайСтройМаш» - действительно простой процесс.

Заказчики оборудования сами справляются и со сборкой линии, и с запуском производства. Кроме иллюстраций и видео-инструкций, у каждого клиента есть свой технолог. Он контролирует запуск, отвечает на все вопросы, а при необходимости – лично налаживает производство.

Прочитайте, какие минимальные требования нужно соблюсти для производства. Может у вас уже всё готово к производству?

Читать о Требованиях к производству

asm.ru

Как изготовить газобетон в домашних условиях

Сейчас использование газобетонных блоков обретает все большую популярность. высокий спрос на материал обусловлен такими свойствами, как долговечность, высокая прочность, теплопроводность, а также экономическая выгода. Самостоятельное изготовление блоков из газобетона будет иметь в разы меньшую стоимость, нежели произведенный в заводских условиях материал.

Характеристики газобетона

Одним из основных достоинств, которыми обладает данный материал, это огнестойкость. Газобетон является абсолютно безопасным для строительства дома благодаря его негорючести. Ячеистая структура облегчает блоки, вследствие чего создается меньшая нагрузка на фундамент. При этом основание нагружено даже меньше, чем дома из древесины. Это позволяет сократить длительность работ и уменьшить расходы на строительные материалы.

Постройка из газобетона является хорошей альтернативой кирпичному строению. Газобетон не уступает в прочности и долговечности, при этом характеризуется прекрасной теплоизоляцией, позволяющей поддерживать здоровый климат в помещении.

Изготовление газобетона в домашних условиях

Производство материала осуществляется двумя способами.

- Автоклавный метод, при котором предусматривается проведение термообработки состава под высоким давлением в автоклавах. В результате этого газобетонные блоки получают повышенную прочность и увеличенный срок службы. Поскольку обработка подразумевает наличие специальных условий, то выполнить ее самостоятельно невозможно.

- При неавтоклавном методе формирование прочностных свойств осуществляется естественным путем. Результатом работ являются блоки, обладающие меньшей по сравнению с автоклавным способом прочностью. Однако этот материал хорошо подходит для частного строительства небольших зданий, в том числе бань.

Самостоятельное изготовление газобетона без автоклавной обработки не требует особых усилий. При этом полученная стоимость блоков выйдет на тридцать процентов дешевле покупного материала. К тому же исключение необходимости перевозить блоки позволяет сократить расходы на транспортировку.

Значительно облегчить процесс производства газобетон можно, воспользовавшись специальной установкой, способной перемешивать компоненты и дозировать их. Благодаря мобильности таких устройств приготовление может происходить прямо на строительной площадке, что позволяет избежать транспортировки.

Технология изготовления газобетона

Процесс производства блоков состоит из следующих этапов.

- В первую очередь смешивают компоненты в требуемом соотношении. Основными составляющими газобетона являются: известь, песок, цемент и алюминиевая пудра, предназначенная для газообразования.

- На следующем этапе важное внимание уделяется тщательному размешиванию компонентов и равномерному распределению всех пузырьков.

- Следующим шагом изготовления газобетона в домашних условиях является наполнение форм. Полученной смесью заполняют формы только наполовину, поскольку из-за протекающих реакций объем блоков будет увеличиваться.

- Примерно через шесть часов газобетон будет готов. Выступающие за края форм участки аккуратно срезают. Для этого хорошо использовать металлическую струну.

- Далее необходимо обеспечить выдержку материала, оставив его в форме на двенадцать часов в помещении или под навесом.

- На завершающем этапе газобетон, как и пеносиликат подвергается окончательной выдержке, необходимой для достижения газобетоном требуемой прочности. Для этого блоки вынимают из форм и выдерживают в течение двое суток. После этого блоки готовы к складированию.

Темы следующих статей:

- Напольные шкафы для Кухни -

- деревянная мебель дизайн

- отопительная система в одноэтажном доме из трубы диаметром 76

- комната в сиреневых тонах

www.laspihills.com

|

В отличие от тяжелого бетона автоклавный газобетон имеет гораздо меньшую плотность. Благодаря автоклавной обработке при производстве газобетона при повышенной влажности, температуре и давлении химические реакции гидратации цемента успевают завершиться к концу автоклавирования газобетона. Кроме того, при производстве газобетона в условиях автоклава при образовании цементного камня газобетона протекают специфические реакции образования высокопрочных микрокристаллических структур (тоберморита 1), которые мало характерны для образования цементного камня в условиях атмосферного твердения. Поэтому, когда блоки или панели газобетона извлекают из автоклава и охлаждают – они практически готовы к использованию. Фактически 28-суточная прочность бетона может быть достигнута за 24 ч автоклавирования или даже меньший период времени. В отличие от тяжелого бетона автоклавный газобетон практически гомогенен в массе: его структура содержит лишь единичные микроскопические остатки (менее 50 мкм) непрореагироваших в процессе производства газобетона веществ (силикаты или алюминаты – в зависимости от состава). Все же основные компоненты смеси для производства автоклавного газобетона являются участниками химических реакций – даже мелкие инетрные при обычных условиях заполнители (песок, зола). Песок, всегда остающийся инертным при производстве обычного тяжелого бетона, принимает участие в химических реакциях образования газобетона из-за высокой температуры и давления при автоклавировании. Важно, что при автоклавировании достигаются улучшенные показатели бетона: повышенное сопротивление бетона сульфатной агрессии к другим формам химического воздействия, к циклам замораживания и оттаивания. Автоклавный бетон характеризуется низкой усадкой и пониженной влагопередачей. Технологические стадии производства автоклавного газобетона На первой стадии производства автоклавного газобетона смешиваются цемент, известь, песок (условно-усредненный состав) и газообразующее вещество (например, мелкодисперсный порошок алюминия) с добавлением воды и образованием суспензии. Также добавляется небольшое количество гипса для предупреждения немедленного загустевания смеси (ложного схватывания). Желаемая конченая плотность газобетонного блока зависит от количества газообразователя, который будет влиять на степень пористости газобетона. Схема основных этапов производства автоклавного газобетона |

На второй стадии производства газобетона полученную суспензию разливают в крупные формы, которые напоминают небольшие железнодорожные вагоны с откидывающимися стенками. На этой стадии производства газобетона в течение нескольких часов протекает реакция гидратации цемента 2 с образованием гидросиликата кальция и алюминатной кристаллической структуры эттрингита 3 и /или моносульфата кальция и алюминия. Бетонная смесь постепенно загустевает (схватывается), при этом «поднимаясь» в форме как пирог, из-за выделения в результате химических реакций алюминия с щелочами газообразного водорода. Эти пузырьки газа начинают создавать газовые поры в застывающей суспензии газобетона. Реакции даже на этой стадии протекают достаточно быстро из-за повышения температуры смеси при протекании реакций гидратаций с выделением тепла. На следующей стадии производства газобетона, через несколько часов, когда бетонная смесь увеличилась в объеме до определенной высоты в формах и достаточно сильно схватилась, формы движутся к проволочному резаку и нарезается на блоки необходимого размера. На этапе нарезки блоки еще мягкие и легко повреждаются, но в тоже время уже достаточно жесткие, чтобы сохранять форму после нарезки. На следующем этапе производства газобетона блоки загружаются в автоклав. Рабочая температура и давление автоклавирования достигаются за несколько часов, и затем блоки пропариваются в течение 8-10 или более часов (зависит от конкретного производителя и требуемой прочности газобетона). Главной особенностью химических реакций, протекающих при автоклавировании, является образование в структуре цементного камня микрокристаллического 1,1 нм тоберморита. Именно высокопрочная кристаллическая структура определяет высокие показатели автоклавного газобетона при кажущейся «легковесности» и «непрочности». Во время неавтоклавной стадии схватывания бетонной смеси при нормальной температуре и атмосферном давлении цемент в воде подвергается гидратации с образованием продуктов идентичных продуктам гидратации при производстве тяжелого бетона или неавтоклавного пенобетона: гидросиликата кальция, гидроксида кальция, эттрингита и / или моносульфата. На фазе автоклавирования при производстве газобетона основным конечным продуктом является тоберморит. Однако небольшое количество других гидратных фаз также будет присутствовать в готовом газобетоне. Также часть гидратных фаз образуется в виде промежуточных продуктов протекающих реакции при автоклавировании, в основном в кристаллической форме - CSH(l). Этот гидрат имеет слоистую структуру, аналогичную структуре некоторых глинистых минералов, таких как монтмориллонит и галлуазит. При соотношении кальция и кремния 0,8 до 1,0 образуется 1,4 нм нестойкий тоберморит (C5S6H9). Но уже при 55°С 1,4 нм тоберморит превращается в 1,1 нм тоберморит (C5S6H5). 1,1 нм тоберморит обладает большей плотностью, не стареет со временем и не дает усадки при нагревании даже до 300°С из-за того, что обладает двойными силикатными связями в своей структуре. Через несколько часов после начала автоклавирования по мере набора рабочей температуры и давления в бетонной смеси песок постепенно вступает в химические реакции и обычные продукты гидратации цемента исчезают: гидроксид кальция из извести и от гидратации цемента постепенно расходуется вступая в реакцию с доксидом кремния из песка, формируя главное промежуточное соединение - гидросиликат кальция CSH (I). При продолжении обработки газобетона в автоклаве из гидросиликата кальция CSH (I) образуется 1,4 нм тоберморит, разлагающийся до 1,1 нм тоберморита. При этом общая доля гидросиликата кальция CSH (I) снижается, а количество 1,1 нм тоберморита постепенно увеличивается. Виды тоберморита могут отличаться по своим свойствам. «Нормальный» 1,1 нм тоберморит, образующийся в автоклавном ячеистом бетоне, производимом из цемента, извести и песка подвержен небольшой усадке. Кристаллическая структура тоберморита образующегося при производстве автоклавного ячеистого бетона производимого из смеси цемента, извести и золы практически не подвержена усадке, и такой тоберморит называется «аномальным». В конченом продукте всегда содержатся различные пропорции «нормального» и «аномального» тоберморита. Итак, конечными продуктами автоклавирования газобетона главным образом являются:

Доля образовавшегося тоберморита и количество остаточных непрореагировавших веществ зависит от продолжительности и условий автоклавирования. После извлечения из автоклава газобетонные блоки остывают и упаковываются в полиэтиленовую пленку для хранения или транспортировки. |

dom.dacha-dom.ru