Оборудование для производства ПВХ сэндвич панелей. Станок для производства сэндвич панелей

Оборудование для производства ПВХ сэндвич панелей

Описание и характеристики составляющих оборудования:

Станок СРУ-1 –для резки полистерола

Технические характеристики станка:

*Количество режущих нитей 11шт

*Толщина режущих нитей 0.5 мм

*Длина режущих нитей 75 см

*ступенчатое и плавное регулирование нагревом

*Нити используемые при резке Нихром или Вольфрам

*Установленная мощность 4 Квт

*Напряжение питающее 220 В

*Габариты станка Д*Ш*В – 6.600*1300*4.200

*Вес станка 90 кг

На данном оборудовании производится нарезка внутреннего вкладыша ( пенопласта или экструдированного полистирола) на необходимые толщины (8.8, 22, 30) для последующей сборки сэндвич-панелей.

Станки для резки полистирола содержат в себе нихромовые струны диаметром 0.5 мм. для раскроя блока экструдированного полистирола (с габаритным размером 3000х600х100). Не рекомендуется использовать нить диаметром 0.3 мм, поскольку при длительной нарезке такая нить чаще провисает, подтягивать ее приходится чаще, вследствие чего она часто обрывается, что приводит целый блок в негодность. Нихромовая нить толщиной 0.5 мм довольно прочна и значительно более долговечна при использовании, она обеспечивает качественную резку и выдерживает длительные нагрузки.

Блоки экструдированного полистирола можно нарезать, используя несколько моделей оборудования.

Комплект поставки станка по нарезке полистерола:

1.Станок СРУ -1 (в собранном виде)

2.Пульт управления станком

3.Тележка подачи блока

4.Паспорт станка

5.Нихромовая нить -20 м.

Станок по нанесению клея СНКР-2

Технические характеристики станка

*Расход клея на 1 лист 550 гр

*Питающее напряжение сети 220В

*Потребляемая мощность 1Квт

*Габариты станка Д*Ш*В – 4000*1750*1500

*Обслуживающий персонал 2-3 человека

Установка для нанесения клея является рольгангом модульного типа с установленной на нем движущейся кареткой, оснащенной системой для нанесения клея и баком. Установка наносит клей полосой, максимальная ширина которой 1500 мм. Ширина полосы регулируется путем перекрытия форсунок подачи клея. Используется обычный клей (прогодный и для ручного нанесения), который форсунки подают струей, а не распыляют под большим давлением. Выходные отверстия форсунок, число которых – 198 шт., выполнены с диаметром 1,2 мм. На одну панель в среднем расходуется 500 грамм клея. Установка оснащена устройством, которое при обратном ходе каретки нанесенный слой клея опрыскивает мелким водяным туманом. Для этого в конструкцию установки включены: система распыления , водяной насос, емкость для воды, а также дополнительный блок управления, размещенный в общем пульте управления . Модификации и цены на установки приведены ниже:

- короткая ручного типа (4 метра).

- длинная ручного типа (7 метров).

- короткая автоматическая (4 метра)

- длинная автоматическая (7 метров)

Комплект поставки станка СНКР-2

1.Станок (в собранном виде)

2.Паспорт станка.

Пресс механический ПМР-06

Технические характеристики пресса ПМР -06:

*Габаритные размеры ПрессаД*Ш*В – 3000*1500*1200

*Масса 200кг

*Обслуживающий персонал 2 человека

Нижняя плита пресса представляет собой основание, на котором пакет панелей собирается и формируется. После того, как панели собраны, устанавливается верхняя часть пресса с фиксирующими плиты винтовыми опорами, и излишки воздуха выдавливаются, что обеспечивает ровное проклеивание продукции по всей поверхности. Для свободного перемещения по цеху пресс оснащен колесами.

Комплект поставки пресса:

1.Пресс в сборе

2.Паспорт пресса

Станок для торцовки кромок пвх сендвич панелей СТП-07

Технические характеристики станка СТП-07:

*Габаритные размеры станка Д*Ш*В- 4.500*2.200*1300

*масса станка 260 кг

*Напряжение сети 380В

*Потребляемая мощность 4.4 Квт

*Обслуживающий персонал 2 человека

Очень значимым и необходимым для производителя сэндвич-панелей является торцовочное оборудование.

После выдержки высохших и отстоявшихся сэндвич-панелей в прессе рабочим предстоит сложная ивесьма трудоемкая работа по вскрытию, обрезке и укладке изготовленной продукции в паллеты, которая требует большой аккуратности.

Дело в том, что опрессовка сэндвич-панелей выдавливает по их торцам излишки клея и воды, которые использовались при склеивании панелей между собой. С течением времени высохший клей становится твердой и упругой массой, плотно склеивающей панели между собой.

Чтобы обычным канцелярским ножом обрезать получившуюся клеевую кромку, как это делается у большинства производителей, в среднем нужно минут пять. Кроме того, внешний вид панели от такой обрезки далек от совершенства. Оборудование для ПВХ панелей не может считаться полноценным если у Вас нет этого станка , который существенного облегчит производство сэндвич панелей ПВХ, сэкономит время, причем на выходе у производителя получается внешне привлекательная и качественная продукция.

1.Станок в собранном виде

2.2 пилы для резки ПВХ в комплекте

3.Пистолет для продувки стружек

Станок раскроечный для ПВХ сэндвич панелей (толщина реза до 42 мм)

Станок предназначен для раскроя на необходимые размеры ПВХ сэндвич панелей.

Принцип работы: оператор укладывает на станок панель и выставляет необходимый размер при помощи двух линеек и поворачивает вертушок, далее при помощи двух пневмоцилиндров балка прижимает панель. На подвижной каретке имеется кнопка «Пуск» для запуска пилы. Включив кнопку пила раскручивается и оператор начинает вести каретку, отрезая панель. Обрезав панель возвращает каретку в исходное положение .

Технические характеристики:

— Габаритные размеры Д*Ш*В- 4200*1500*1300

-Питание сети 380В. Мощность двигателя 2.2 кВт

-Вес станка 280 кг

Комплект поставки:

1.Пистолет для продувки стружки

2.Измерительные линейки

3.Пильный диск

promkompany.ru

Оборудование по производству сэндвич панелей PRL-6-SA

Цена 7 900 000 р

Цена 7 900 000 р  Процесс разматывания стального листа

Процесс разматывания стального листа  Основной транспортер производственной линии

Основной транспортер производственной линии  Схема производственной линии

Схема производственной линии Производственная линия PRL-6-SA

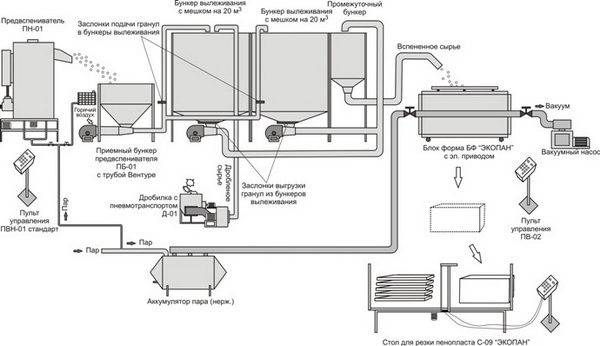

Сфера применения - производство сэндвич панелей с наполнителем из вспененного полистирола (EPS) или минеральной ваты.

- Скорость производственной линии 0–6 м/мин. (регулируемая)

- Общая мощность 80 кВт

- Габаритные размеры 60х12х6,5 м

- Транспортировочные габариты - 6 контейнеров (40” HQ)

- Вес 45 тонн

Требования к помещению

Помещение для установки линии по производству сэндвич панелей должно отвечать следующим требованиям:

- Размеры помещения для монтажа линии 60 х 14 х 6,5 м

- Подготовка фундамента в соответствии с чертежами производителя

- Наличие источника электропитания 380V, 50Hz

- Наличие крановой установки грузоподъемностью до 5 тонн

- Наличие источника сжатого воздуха (компрессора) производительностью 0,4-0,6м3/мин и давлением 0,7 МПа.

- В случае производства сэндвич панелей с наполнителем из минеральной ваты, помещение должно быть оснащено системой пылеулавливания и вентиляции в соответствии действующими правилами и нормами.

Состав линии

1. Разматывающее устройство - 2 шт. Количество шпинделей - 6 шт., каждый расчитан на разворачивание рулона с шириной до 1300 мм (внутренний/внешний диаметр 500/1300 мм, максимальный вес 6000 кг.)

2. Устройства поперечной резки стальных листов и покрытия поверхности пленкой из ПВХ - 2 шт.

3. Профилирующая промышленная установка - 2 шт.:- первая профилирующая установка 8500 х 1520 мм, мощность двигателя 4 кВт- вторая профилирующая установка 1500 х 1520мм, мощность двигателя 2,2 кВт

4. Устройство нагрева - 1 шт.

5. Установка приготовления и нанесения полиуретанового двухкомпонентного связующего элемента – 2 шт.

6. Главный ламинирующий пресс склеивания сэндвич панелей с резиновыми роликами размером 8000мм х 2200мм – 1 шт.

7. Устройство резки сэндвич панелей (ленточная или дисковая пила) – 1 шт.Режущее устройство перемешается в продольном и поперечном направлениях относительно производственной линии, односторонняя ленточная пила перемещается в только поперечном направлении. В целях безопасности ее движение ограничено.

8. Электронная система управления - программное логическое управляющее устройство PLC с сенсорным управлением с экрана (Mitsubishi, Япония) - 1 шт.

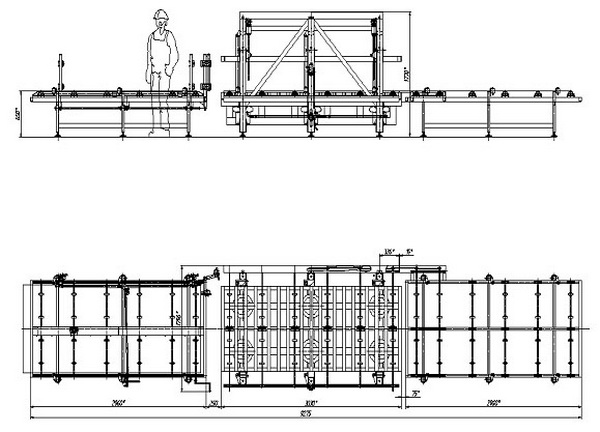

Установка упаковки сэндвич панелей YMLP-1100

Процесс работы: панели укладываются на транспортировочную ленту для дальнейшего перемещения к устройству, после чего пачка проходит через узел упаковки, где обматывается пленкой с четырех сторон.- Размер пачки: длина 3000-12000 мм, ширина 1250 мм, высота 1100 мм

- Упаковочный материал - полиэтиленовая пленка шириной 500мм (каждая катушка не более 15 кг, 1500м, внутренний диаметр 76 мм)

- Возможность автоматически увеличивать время упаковки в начале и в конце пачки.

- Автоматическая подача пленки

- Автоматическое заполнение прокладок из вспененного полистирола (EPS), размер прокладок 900-1200 х 200мм х 100мм

- Скорость 0-5 м/мин (регулируемая)

- Диаметр цилиндра - 1 828 мм

- Шаг наложения пленки 0-300мм (регулируется)

- Предварительное растягивание пленки не менее 150%

- Управление устройством PLC (Мицубиси, Япония) с сенсорным экраном (низковольтный Schneider/Omron)

- Бесперебойный источник питания системы упаковочной пленки

- Высота рабочей поверхности 700мм

- Габаритные размеры установки 26м х 2,7м х 2,6м

- Вес 5 тонн

- Общая мощность около 10 КВт

- Устройство может нарезать плиты из минеральной ваты размерами 1200 х 1200 мм и толщиной 50-100 мм

- Плотность минеральной ваты должна быть 100-150 кг/м3. Размеры 4366 х 1600 х 1575 мм Высота рабочего стола 800 мм

- Установка может нарезать плиты из минеральной ваты на ламели по ширине 50, 100, 150 и 200 мм

- Установка оснащена циркулярной пилой Ø355 со скоростью вращения 1230 об./мин.

- Подача минеральной ваты посредствам роликовых транспортеров со скоростью 2,5 м/мин.

- Высота подъема и опускания прижима может быть отрегулирована в зависимости от толщины минеральной ваты

sdlc.ru

Оборудование для производства панелей сэндвич

Общий вид линии профилирования обкладок панелей. Вид со стороны профильной гильотины. Виден участок отпрофилированной кровельной обкладки. Общий вид линии профилирования обкладок панелей. Вид со стороны разматывающего барабана. Разматывающий барабан первого типа.

Общий вид линии профилирования обкладок панелей. Вид со стороны разматывающего барабана. Разматывающий барабан первого типа. Начало технологической линии профилирования. Разматывающий барабан с собственным приводом. Скорость размотки и подачи стальной ленты управляется с центрального пульта. Барабан рассчитан на размотку рулонов стали весом до 7 тонн.

Начало технологической линии профилирования. Разматывающий барабан с собственным приводом. Скорость размотки и подачи стальной ленты управляется с центрального пульта. Барабан рассчитан на размотку рулонов стали весом до 7 тонн. Консольный разматывающий барабан. Вес рулона до 10 тонн. При весе рулона до 7 тонн, не требуется дополнительная опора вала, ее можно не устанавливать.

Консольный разматывающий барабан. Вес рулона до 10 тонн. При весе рулона до 7 тонн, не требуется дополнительная опора вала, ее можно не устанавливать. Направляющий стол перед профилирующей машиной. Служит для точного ввода стального листа в главные профвалы. Стол оснащен узлом для накатки защитной пленки, и узлом для поперечной резки.

Направляющий стол перед профилирующей машиной. Служит для точного ввода стального листа в главные профвалы. Стол оснащен узлом для накатки защитной пленки, и узлом для поперечной резки. Еще одна версия направляющего стола. Этот стол дополнительно служит для продольной отрезки избытка ширины металла.

Еще одна версия направляющего стола. Этот стол дополнительно служит для продольной отрезки избытка ширины металла. Узел накатки защитной пленки при направляющем столе.

Узел накатки защитной пленки при направляющем столе. Профилирующая машина. Универсальная, служит для профилирования главного профиля и краевых замков панелей, как стеновых так и кровельных.

Профилирующая машина. Универсальная, служит для профилирования главного профиля и краевых замков панелей, как стеновых так и кровельных.

Профильная гильотина непосредственно за профилирующей машиной. Служит для отрезки готовых отпрофилированных листов в размер. На фото показана ручная версия гильотины. Линия может поставляться также с механической версией гильотины. Специальная профилирующая машина для формирования кровельных обкладок с горбами.

Специальная профилирующая машина для формирования кровельных обкладок с горбами. Установка для автоматического нанесения клея на обкладки панелей. Эта установка является составной частью комплекта №3.

Установка для автоматического нанесения клея на обкладки панелей. Эта установка является составной частью комплекта №3. Ручной винтовой пресс для склеивания панелей пакетным способом.

Ручной винтовой пресс для склеивания панелей пакетным способом. Автоматический термопресс для термического склеивания панелей. Термопресс является составной частью комплекта оборудования №3.

Автоматический термопресс для термического склеивания панелей. Термопресс является составной частью комплекта оборудования №3. Общий вид установленного комплекта оборудования №3. Комплект как видно состоит из двух линий - линии профилирования обкладок с автоматическим нанесением клея, и линии склеивания панелей в термопрессе.

Общий вид установленного комплекта оборудования №3. Комплект как видно состоит из двух линий - линии профилирования обкладок с автоматическим нанесением клея, и линии склеивания панелей в термопрессе. Автоматический термопресс, вид вблизи. Виден пульт управления и входной шлюз термопресса. Время цикла обработки одной панели 5-7 мин.

Автоматический термопресс, вид вблизи. Виден пульт управления и входной шлюз термопресса. Время цикла обработки одной панели 5-7 мин. Термопресс, вид сзади. Видна выходящая из термопресса готовая панель.

Термопресс, вид сзади. Видна выходящая из термопресса готовая панель.

www.stan-tech.ru

Оборудование для производства СИП панелей своими руками

Развитие производства сэндвич панелей идет семимильными шагами – закупается оборудование для производства СИП панелей, появляются новые производственные компании. Так как популярность этого строительного материала неуклонно растет, спрос рождает предложение. Чтобы насытить рынок достаточным количеством сэндвич-панелей, существующим на рынке производственным компаниям приходится работать на пределе своих мощностей.

Развитие производства сэндвич панелей идет семимильными шагами – закупается оборудование для производства СИП панелей, появляются новые производственные компании. Так как популярность этого строительного материала неуклонно растет, спрос рождает предложение. Чтобы насытить рынок достаточным количеством сэндвич-панелей, существующим на рынке производственным компаниям приходится работать на пределе своих мощностей.

Но необязательно налаживать крупное производство и привлекать огромный штат сотрудников, чтобы производить сэндвич-панели. Достаточно соблюдать несложный технологический процесс и иметь специальное оборудование. Необязательно производить сэндвич панели для реализации, ведь этот материал потребуется и для строительства собственного дома.

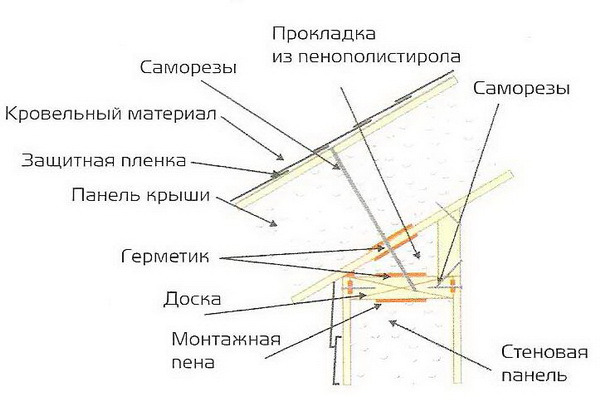

Производство СИП-панелей

Технологический процесс изготовления сэндвич-панелей заключается в соединении двух листов OSB с пенополистиролом с помощью специального клея. Получается трехслойный строительный материал определенной толщины, который используется в строительстве домов.

На высыхание полученных таким способом сэндвич-панелей отводится ровно один день. Но есть еще некоторые важные особенности данного процесса, без которых сложно получить качественный продукт.

Если сэндвич-панели получатся низкого качества, они не смогут длительное время выдерживать всевозможные нагрузки и внешние воздействия.

Получить действительно качественный продукт можно только при использовании соответствующего оборудования, и это оборудование для производства СИП панелей необходимо приобрести.

Требования к производству сэндвич-панелей

Чтобы добиться оптимальных результатов при изготовлении сэндвич-панелей, необходимо придерживаться следующих требований:

- Должен использоваться качественный клей, способный выдерживать температурные перепады и высокую влажность;

- Время изготовления панелей должно быть ограничено 5 минутами, иначе начинается полимеризация, и придется смывать клей специальными веществами;

- Панели необходимо сильно сжимать для плотного прилегания поверхностей и качественного склеивания.

Поэтому для того, чтобы соблюдались данные требования, нужно иметь оборудование для производства СИП панелей, которое обеспечит необходимую скорость соединения и достаточную силу сжатия при склеивании наружных листов и утеплителя.

Исходное сырье для сэндвич-панелей

Прежде чем использовать исходные материалы для производства сэндвич-панелей, они должны пройти тщательный контроль, потому что качество бывает сомнительным и это обязательно скажется на прочности конечной продукции. Кроме качественных плит и определенного типа утеплителей, предстоит приобретение специального клея.

К этому клею предъявляются самые строгие требования, потому что он должен постоянно сохранять свои свойства и надежно соединять утеплитель и наружные плиты.

Оборудование, способное производить сэндвич-панели

Какие же приспособления и станки для производства СИП панелей способны выполнять поставленные задачи в полном объеме и без нарушений технологического процесса?

Потребуется наличие стола, который способен автоматически резать блоки по заданным параметрам. Нужно получить такие блоки сэндвич-панелей, которые будут в одном размере, иначе их будет сложно монтировать при строительстве дома. Резка осуществляется по ширине, по длине и по толщине, то есть получается идеально ровный блок.

Чтобы наносить клей на поверхности плит и утеплителя потребуется пульверизатор с подходящими параметрами. При использовании этого ручного приспособления значительно ускоряется технологический процесс.

Но есть еще более эффективное оборудование, способное наносить клеящий раствор еще быстрее и равномернее – это специальный станок, в котором все процессы автоматизированы. Наличие пресса также будет обязательным, потому что определенное усилие необходимо для прочного склеивания листов и утеплителя.

Кроме того, задается определенное время для того, чтобы изделие находилось под давлением, и соединение получалось достаточно надежным.

При изготовлении сэндвич-панелей наиболее длительным является именно процесс склеивания, поэтому нужно больше внимания уделять клеящему веществу и правильно определять время выдерживания под прессом. Если все нормативы будут соблюдаться, исходные материалы будут надлежащего качества, то на выходе вы будете получать качественные блоки.

dom-data.ru