Технология неавтоклавного газобетона. Производство газобетона

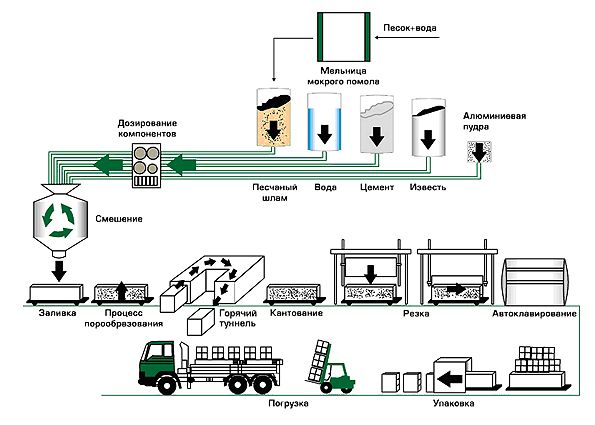

Технология производства газобетона

Благодаря автоклавированию, непосредственно после его окончания газобетон имеет соответствующую прочность, долговечность и морозостойкость. Автоклавирование исключает возможность усадки, а также обеспечивает долговечность газобетона.

Газобетон хорошо подлежит обработке простейшими инструментами: пилится, сверлится, строгается. В него легко забиваются гвозди, скобы. Со временем газобетон становится твёрже. Дома из газобетона сегодня очень популярны в России. К тому же, проекты домов из газобетона и цена на него, доступны всем.

Автоклавная обработка газобетона производится не только для того, чтобы ускорить процесс твердения смеси. Основной смысл состоит в том, что в автоклаве при температуре +180 °С и давлении до 14 бар в газобетоне образуется новый минерал — доберморит. Благодаря этому повышается прочность материала и, что особенно важно, в несколько раз уменьшается усадка. За счет своих характеристик автоклавный бетон имеет гораздо больше способов применения. Он может использоваться, например, в армированных конструкциях — перемычках, панелях, и др. Ячеистый бетон автоклавного твердения имеет пониженную трещиностойкость и морозостойкость. Автоклавная обработка позволяет в более короткие сроки получать изделия с достаточно высокой прочностью при пониженном расходе вяжущего. У автоклавной обработки имеются и недостатки: дорогостоящее оборудование, специфика его эксплуатации, требующая высококвалифицированного обслуживающего персонала, высокая металлоемкость автоклавов, низкий коэффициент использования внутреннего объема автоклава. Мелкосерийное производство при автоклавном способе оказывается экономически невыгодным.

Автоклавный газобетон производится на крупных заводах и на стройплощадку попадает в виде готовых блоков. Изготовление этого материала на малом производстве или изготовление газобетона автоклавного своими руками - невозможны.

Основными компонентами этого материала являются цемент, кварцевый песок (либо зола унос), газообразователи, также возможно добавление гипса и извести. В качестве специализированных газообразователей используются алюминиевые пасты и пудры. Сырьё смешивается с водой заливается в форму и происходит реакция воды и газообразователя, приводящая к выделению водорода, который и образует поры, смесь поднимается как тесто. После набора пластической прочности, массив разрезается на блоки, плиты и панели. Ипользование высокотехнологичного резательного оборудования позволяет разрезать полученный массив с высокой точностью на блоки и плиты.

После этого изделия подвергаются закалке паром в автоклаве, где они приобретают необходимую жёсткость, либо высушиваются в условиях электроподогрева.

Процесс производства ячеистого бетона напоминает выпекание хлеба: в смесителе замешивается вода, цемент, молотый кварцевый песок, тщательно размельченная известь и гипс (не на всех производствах), добавляется газообразователь. В теплой влажной камере смесь поднимается.

Процесс газообразования происходит вследствие химической реакции между гидратом окиси кальция и алюминием; выделяющийся при этом водород вызывает вспучивание раствора, который, затвердевая, сохраняет пористую структуру.

При определении состава газобетона необходимо обеспечить заданную объемную массу и его наибольшую прочность при минимальных расходах порообразователя и вяжущего вещества. При этом структура газобетона должна характеризоваться равномерно распределенными мелкими порами правильной шаровидной формы.

Объемная масса газобетона и его пористость зависят главным образом от расхода порообразователя и степени использования его порообразующей способности. Некоторое влияние на них оказывают температура смеси и количество воды, принятое для затворения смеси, т.е. водотвердое отношение В/Т. Увеличение В/Т повышает текучесть смеси, а следовательно улучшает условия образования пористой структуры, если обеспечивается достаточная пластичная прочность смеси к концу процесса газообразования.

Прочность газобетона зависит также от характера его пористости, размеров и структуры пор и прочности межпоровых оболочек. С увеличением В/Т до оптимального значения, обеспечивающего наилучшие условия формирования структуры смеси, прочность газобетона повышается. Прочность оболочек, в свою очередь, зависит от оптимального соотношения основного вяжущего и кремнеземистого компонента, В/Т, а также условий тепловлажностной обработки. Из этого следует, что применение смесей с минимальным значением В/Т при условии образования высококачественной структуры (например виброспучиванием) позволяет получить газобетон более высокой прочности.

Для изготовления газобетона применяют портландцемент марок 300, 400, 500, удовлетворяющий требованиям ГОСТ 970-61. Производство газобетона предъявляет специальные требования к портландцементу в отношении щелочности цементного теста – рН теста не должна быть ниже 12. Щелочность цемента определяется количеством свободной СаО и суммой Na2О и K2О. По данным работы газобетонных заводов, содержание щелочей (Nа2О, К20) в 1 л раствора цемента не должно быть менее 75 мг. В случае недостаточной щелочности раствора в газобетонную массу следует дополнительно вводить известь или щелочь в виде каустической соды (NаОН).

При применении в качестве основного вяжущего извести особое внимание уделяют значительному количеству активных окиси кальция (СаО) и магния (МgО). Общая активность извести не должна быть менее 75%, количество МgО - не более 1,5%. В производстве можно применять известь. Известь должна быть равномерно обожженной.

Введение извести как добавки к цементу сокращает расход цемента и одновременно увеличивает щелочность раствора, обеспечивая энергичное протекание реакции газообразования:

3 Са(ОН)2 + 2 Аl + 6 Н2О 3 СаО·Аl2О3·6Н2О + 3 Н2

В качестве кремнеземистого компонента в производстве газобетона применяют речной или горный кварцевый песок, золу-унос тепловых электростанций, маршалит и другие материалы. Кварцевый песок для изготовления газобетона и газосиликата должен быть чистым, без примесей глины и органических веществ, с содержанием SiO2 не менее 80%. Присутствие глины замедляет твердение газобетона и уменьшает его прочность. Органические примеси вредно сказываются на протекании реакции газовыделения; вспучивание газобетона при наличии органических примесей ухудшается. Зола-унос может применяться в производстве газозолобетона при содержании SiО2 более 55%. Зола-унос должна иметь незначительное количество сернистых соединений, несгоревших частиц угля и карбонатов кальция.

Важнейшей технологической особенностью получения высококачественных газобетонных изделий максимальной пористости и достаточной прочности является создание оптимальных условий для двух одновременно протекающих процессов газовыделения и газоудержания. Необходимо обеспечить соответствие между скоростью реакции газовыделения и скоростью нарастания структурной вязкости цементного теста или раствора. При этом выделение газа должно как можно полнее закончиться к началу схватывания системы цемент - вода. Протекание процесса газообразования определяется большим количеством различных факторов. Наибольшее влияние на скорость этого процесса оказывают вид, количество и свойства газообразователя, щелочность и температура среды и т. д.

Изготовление газобетона осуществляется мокрым или сухим способом. Экономически более целесообразным является мокрый способ, при котором помол кремнеземистого компонента или его смеси с известью производится в присутствии воды с получением шлама. При сухом способе помол и смешение компонентов осуществляются в шаровых мельницах в сухом виде. Песок размалывают в шаровых мельницах. Для осуществления мокрого помола в мельницу вводят подогретую воду. При применении в производстве извести, последнюю вводят в мельницу для совместного помола с песком. Из мельницы шлам пропускают через сито для отделения от крупных включений. Далее шлам собирают в сборнике и с помощью мембранного насоса или путем передавливания сжатым воздухом подают в шламовый бассейн или шламовый силос. Для предотвращения разделения шлама, т. е. осаждения частиц песка, шлам в бассейнах и силосах подвергают непрерывному перемешиванию. Одновременно производят барботаж шлама.

Дозировка шлама, подогрев и предварительное смешение осуществляются в ванне-дозаторе. Для подогрева шлама до 40-45° применяют острый пар. Дозировка цемента – весовая. Газообразователь взвешивают и подают в бачок с клееканифольной эмульсией, снабженный пропеллерной мешалкой.

Окончательное интенсивное смешение всех компонентов газобетонной массы происходит в передвижной самоходной пропеллерной газобетономешалке. Материалы в газобетономешалку загружают в определенной последовательности. Сначала заливают песчаный шлам, затем немолотый песок (в случае необходимости) и в последнюю очередь – цемент. После этого в течение 2-3 мин перемешивают всю массу. Введение алюминиевой суспензии определяет начало перемешивания газобетонной массы. Одновременно с этим газобетономешалка начинает передвигаться. Перемешивание газобетонной массы должно продолжаться 2-3 мин. Тщательное перемешивание массы обеспечивает однородность смеси и равномерность вспучивания. Излишняя продолжительность перемешивания вредна, так как возможно начало интенсивного газообразования в газобетономешалке. При этом теряется часть выделившегося газа и три заливке в формы газобетонная масса не даст нужного вспучивания. Разливают массу в формы через отверстия в нижней части мешалки при помощи гибких резинотканевых рукавов. Формы до заливки газобетона смазывают минеральным маслом или специальными эмульсиями для предотвращения сцепления газобетона с металлом форм. Газобетонную массу заливают с учетом вспучивания на 2/3 или 3/4 высоты формы.

После заливки газобетонной массы начинается вспучивание. процесс вспучивания продолжается 30-40 мин. После вспучивания происходит схватывание и твердение газобетона. Для ускорения схватывания и твердения газобетона, а также для ускорения процесса газовыделения в цехе по производству газобетонных тонных изделий температура воздуха должна поддерживаться не ниже +25°. Формы, в которых вспучивается и твердеет газобетон, нельзя передвигать, подвергать сотрясениям и ударам, так как вспученная, но не затвердевшая масса может при этом осесть. При вспучивании газобетонная масса образует так называемую горбушку, которую после затвердевания срезают ручными или механическими ножами. Затем застывшую массу разрезают на изделия нужного размера, формы устанавливают на автоклавные вагонетки в 2-3 яруса по высоте и загоняют в автоклав для ускоренного твердения.

На сайте Вы можете найти информацию: видео о газобетоне, возведение стен, стоимость газобетона, производители газобетона, что лучше - газобетон или пенобетон, отзывы, а также купить газобетон.

litebeton.ru

Производители газобетонных блоков в городе Все города

Все города...АбаканАктауАктобеАлмалыкАлматыАнапаАнгренАндижанАрмавирАрсеньевАртемАрхангельскАстанаАстраханьАтырауАшхабатБакуБалканабадБарнаулБелгородБелореченскБеркакитБийскБиробиджанБишкекБлаговещенскБратскБрестБрянскБухараВаниноВильнюсВинницаВитебскВладивостокВладикавказВладимирВолгоградВологдаВоркутаВоронежГомельГродноГрозныйГюмриГянджаДарханДжалал-АбадДжизакДзержинскДнепропетровскДонецкДушанбеЕйскЕкатеринбургЕлецЕреванЖитомирЗапорожьеИвано-ФранковскИвановоИжевскИркутскЙошкар-ОлаКазаньКалининградКалугаКарагандаКаршиКемеровоКиевКировКировоградКокандКокшетауКомсомольск-на-АмуреКостанайКостромаКраснодарКрасноярскКропоткинКулябКурганКурган-ТюбеКурскКызылордаЛипецкЛуганскЛуцкЛьвовМагнитогорскМайкопМахачкалаМеждуреченскМинскМичуринскМогилевМогочаМоскваМурманскНабережные челныНавоиНадымНальчикНаманганНаходкаНерюнгриНефтеюганскНижневартовскНижнекамскНижний БестяхНижний НовгородНижний ТагилНиколаевНовгород ВеликийНовокузнецкНовороссийскНовосибирскНовый УоянНовый УренгойНорильскНоябрьскОдессаОмскОрелОренбургОрскОхаОшПавлодарПартизанскПензаПереславль-ЗалесскийПермьПетрозаводскПетропавловскПетропавловск-КамчатскийПолтаваПриморо-АхторскПсковПятигорскРадужныйРайчихинскРигаРовноРостов-на-ДонуРыбинскРязаньСалехардСамараСамаркандСанкт-ПетербургСаранскСаратовСвободныйСевастопольСеверобайкальскСеверодвинскСеверомуйскСимферопольСковородиноСмоленскСмоленская областьСочиСтавропольСумгаитСумыСургутСыктывкарТаганрогТалдыкорганТаллинТамбовТаразТашкентТверьТермезТернопольТимашевскТольяттиТомскТулаТюменьУжгородУлан-БаторУлан-УдеУльяновскУральскУсинскУссурийскУсть-КаменогорскУфаУхтаФерганаХабаровскХанты-МансийскХарьковХерсонХмельницкийХуджандХырдаланЧебоксарыЧегдомынЧелябинскЧереповецЧеркассыЧерниговЧерновцыЧирчикЧитаШымкентЭлистаЭнгельсЭрдэнэтЮжно-СахалинскЯкутскЯлтаЯрославль

Все виды производства...Аренда оборудованияБетонные заводыДобавки для бетонаЖБИ, железобетонЗаводы газобетонаКирпичные заводыОборудование для производства стройматериаловОборудование для строительстваПроектные организации, строительное проектированиеПроизводители пенобетона и неавтоклавного газобетонаПроизводители песка - речной, карьерный, строительный, кварцевыйПроизводители щебня и гравия, карьерыСтроительные компании России и СНГСтройматериалыТротуарная плиткаЦементные заводы

www.allbeton.ru

Производство газобетона

Производство газобетона

Введение

Газобетон используется в строительной индустрии более 100 лет. В России наиболее интенсивное развитие он получил в последние пять лет.

Газобетон является современным перспективным строительным материалом, наиболее часто используемым при строительстве жилых и нежилых зданий.

При производстве газобетона вредные для здоровья примеси не используются. Он находится на втором месте по экологической чистоте после дерева.

Газобетон - разновидность ячеистого бетона <#"justify">.Номенклатура выпускаемой продукции и требования к ней

Стеновые блоки соответствуют ГОСТ 21520-89 классу В2,5 и В3,5 по прочности при величине средней плотности равной соответственно 600 и 700 кг/м3.

Допустимые отклонения для линейных размеров мелких стеновых блоков составляют: по длине и толщине ± 2-4 мм, по высоте ± 1-3 мм. в зависимости от категории качества изделий.

Коэффициент теплопроводности газобетонных изделий в сухом состоянии не должен превышать значений, установленных ГОСТ 31359-2007: для марки D600 коэффициент теплопроводности равен 0,14 Вт/(м), для марки D700 коэффициент теплопроводности равен 0,17 Вт/(м).

Морозостойкость газобетонных изделий - F75, отпускная влажность - 25%.

Рисунок 1.1. Блоки стеновые

Предназначены для выполнение несущих и самонесущих, внутренних и наружных стен зданий и сооружений.

Объём поддона 0.75 м3. Размеры поддона с продукцией: L=1.0 м, B=0.625 м, H=1.305 м.

Таблица 1.1.

Условная маркаРазмеры блока, ммКоличество блоков в поддонеВес поддона, кг (при влажн. 25% - 30%.)Количество м² в поддонеlBH Б1-D600-В2,5 62510025048 560 - 5857,50 Б1,2-D600-В2,5 625120250406,25 Б1,5-D600-В2,5 625150250325,00

Рисунок 1.2. Блоки стеновые

Предназначены для выполнения несущих и самонесущих, внутренних и наружных стен зданий и сооружений.

Таблица 1.2.

Условная маркаРазмеры блока, ммКоличество блоков в поддонеВес поддона, кг (при влажн. 25% - 30%.)Количество м² в поддонеlbhБ2-D600-В2,566002200225024450 - 4703,6Б2-D700-В3,5Б3-D600-В2,566003300225016450 - 4702,4Б3-D700-В3,5Б4-D600-В2,566004400225012450 - 4701,8Б4-D700-В3,5

2. Характеристика сырьевых материалов

.1 Вяжущее

Вяжущие содержат оксид кальция (CaO), имеющий решающее значение в производстве газобетона. Содержание активных СаО+МgО в извести должно быть не менее 70%, скорость гашения - 5-15 минут.

В качестве основного вяжущего используется строительная комовая известь воздушного твердения, отвечающая требованиям ГОСТ 9179-77 (1989). Влажность гидратной извести не должна быть более 5%. Используется известь II сорта, количество пережога у которой 2%, скорость гашения менее 8 минут, удельная поверхность 5500 см2/г. В этом случае, при приготовлении растворной смеси для получения газобетонной массы, выделяется большое количество теплоты, что способствует процессу порообразования, предохранению оседания газонасыщенной массы до ее затвердевания и повышению прочности готовых изделий ячеистой структуры. Известь доставляется автотранспортом. Месторождение г. Искитим (Новосибирская область) ЗАО "Искитимский известняковый карьер".

Также в качестве второго компонента вяжущего используется высококачественный бездобавочный портландцемент М500 производства ОАО «Искитимцемент» (г. Искитим, Новосибирская область).

.2 Кремнеземистый компонент

Песок для производства используется только карьерный, промытый и обогащенный, с содержанием кварца не менее 85%. Не допускается содержание в песке избыточных примесей по ГОСТ 8736-93: слюды не более 0,5 %, илистых и глинистых примесей не более 3 %.

Применяется Марусинский песок, имеющий истинную плотность 2,7 г/см3, насыпную плотность 1,3-1,6 г/см3. Производитель ЗАО "Левобережный песчаный карьер".

.3 Газообразователь

В качестве газообразователей главным образом используется алюминиевая пудра марок ПАП-1 и ПАП-2, отвечающая требованиям ГОСТ 5494-95 Пудра алюминиевая пигментная с содержанием активного алюминия 91,1...93,9 % с временем активного (максимума) газовыделения в течение 3...4 мин. от начала смешивания компонентов газобетонной массы. Для получения водной алюминиевой суспензии используется сульфанол, обладающий свойствами ПАВ из расчета 25 г на 1 литр воды .Общий расход газообразователя 0,25...0,86 кг на 1 м3 бетона плотностью 500...800 кг/м3. Применяется алюминиевая пудра марки ПАП-1. Производитель «Сибирский лакокрасочный завод» г. Новосибирск.

.4 Добавки

Добавки используются в качестве ускорителей твердения бетона и в качестве стабилизаторов структуры поризованной массы. В качестве добавки стабилизатора структуры поризованной массы используется гипсовый камень (ГОСТ 4013-82).

.5 Вода

Применяется пресная вода, отвечающая требованиям ГОСТ 23732-79.

Содержание в воде органических поверхностно-активных веществ, сахаров и фенолов, каждого не должно быть более 10 мг/л.

Окисляемость воды не должна превышать 15 мг/л.

3. ВЫБОР СПОСОБА И ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ПРОИЗВОДСТВА

.1 Характеристика существующих способов производства

Технология производства изделий из ячеистых бетонов состоит из следующих этапов: подготовка сырьевых материалов, приготовление формовочной массы, изготовление арматурных каркасов, формование изделий, тепловая обработка, контроль качества и складирование.

Технологии производства стеновых изделий из ячеистых бетонов различаются:

- по способу подготовки сырьевых материалов;

- по способу формования изделий;

- по условиям твердения изделий;

- по способу организации технологического процесса.

Технология подготовки сырьевых материалов осуществляется по нескольким схемам:

- сухой совместный помол компонентов;

- мокрый помол компонентов;

- комбинированный способ.

Сухой совместный помол и гомогенизация обеспечивают хорошее смешение составляющих исходных материалов, при этом достигается высокое качество получаемого вяжущего. Достоинство этого способа - простота дозировки исходных материалов, наиболее полное использование оборудования, надежный контроль за производством. Недостаток этого способа - относительно большой расход энергии на помол.

На рисунке 3.1. приведена схема, подготовки сырьевых материалов путем сухого совместного помола компонентов.

Рисунок 3.1. Подготовка сырьевых материалов путем сухого совместного помола компонентов

Схема с мокрым помолом компонентов. Недостаток этой схемы - более низкое качество перемешивания, чем в первом варианте, однако при мокром помоле кремнеземистого компонента снижаются затраты на устройство обеспечивающих установок, повышается производительность мельниц. Кроме того, отсутствие сушки для большей части материалов, снижает энергозатраты.

На рисунке 3.2 приведена схема подготовки сырьевых материалов путем мокрого помола компонентов.

Рисунок 3.2. Подготовка сырьевых материалов путем мокрого помола компонентов

Комбинированный способ подготовки сырьевых материалов предусматривает применение песка карьерной влажности. К недостаткам этого способа следует отнести трудности получения вяжущего со стабильными свойствами. В практике заводского производства изделий из ячеистого бетона широкое применение получили схемы с сухим совместным и раздельным мокрым помолом компонентов, при этом решающее значение для выбора схемы имеет вид сырья.

Технология формования изделий:

- литьевая технология;

- вибрационная технология;

- резательная технология.

Литьевая технология предусматривает отливку изделий, как правило, в отдельных формах из текучих смесей, содержащих до 50…60% воды от массы сухих компонентов (В/Т=0,5-0,6). При изготовлении газобетона применяемые материалы - вяжущее, песчаный шлам и вода, дозируют и подают в самоходный газобетоносмеситель, в котором их перемешивают 4-5 минут; затем в приготовленную смесь вливают водную суспензию алюминевой пудры и после последующего перемешивания тесто с алюминевой пудрой газобетонную смесь заливают в металлические формы на определенную высоту с таким расчетом, чтобы после вспучивания формы были заполнены доверху.

Избыток смеси («горбушку») после схватывания срезают проволочными струнами. Для ускорения газообразования, а также процессов схватывания и твердения применяют «горячие» смеси на подогретой воде с температурой в момент заливки в формы около 40°С.

Вибрационная технология газобетона заключается в том, что во время перемешивания в смесителе и вспучивания в форме смесь подвергается вибрации. Тиксотропное разжижение, происходящее вследствие ослабления связей между частицами позволяет уменьшить количество воды затворения на 25-30% без ухудшения удобоформуемости смеси. В смеси, подвергающейся вибрированию, ускоряется газовыделение - вспучивание заканчивается в течение 5-7 мин вместо 15-20 мин при литьевой технологии. После прекращения вибрирования газобетонная смесь быстро (0,5-1,5 ч) приобретает структурную прочность, позволяющую разрезать изделие на блоки, время автоклавной обработки также сокращается.

Резательная технология изготовления изделий из ячеистого бетона предусматривает формование вначале большого массива (объемом 10-12 м3, высотой до 2 м). После того как бетон наберет структурную прочность, массив разрезают в горизонтальном и вертикальном направлениях на прямоугольные элементы, а затем подвергают тепловой обработке. Полученные элементы калибруют на специальной фрезерной машине, а затем отделывают их фасадные поверхности. Из готовых элементов имеющих точные размеры, собирают на клею плоские или объемные конструкции, используя стяжную арматуру. Таким путем получают большие стеновые панели размером на одну или две комнаты и высотой на этаж .

Способ твердения изделий.

В зависимости от вида вяжущего твердение изделий из ячеистых бетонов может осуществляться двумя способами: автоклавным, когда тепловлажностная обработка производится в автоклавах при давлении 0,8…1,3 МПа и температуре 175…200 0С, и неавтоклавным, когда твердение происходит при температуре 60…90 0С при повышенной влажности воздуха (пропарочные камеры, электропрогрев и др.).

Тот и другой способ твердения имеет свои технические преимущества, однако с экономической точки зрения неавтоклавный способ твердения можно считать предпочтительным.

3.2 Обоснование выбора способа производства

В данном проекте для проектирования завода по производству газобетонных блоков был выбран автоклавный способ твердения, при подготовке кремнеземистого компонента по мокрому способу.

3.2.1 Выбор технологической схемы производства

Технологические схемы в принятом к разработке автоклавном способе с формованием изделий методом резки массива различаются подготовкой сырьевых материалов. Технологические схемы бывают: с подготовкой сырьевых материалов путем мокрого помола компонентов и сухого совместного помола компонентов.

Технологическая схема должна предусматривать переработку возможных отходов собственного производства, обеспечивать поточность и компактность производства, а также систему очистки технологических выбросов (воды, воздуха, газов).

Техническая и экономическая эффективность технологической схемы устанавливается по следующим показателям: энерго-топливо и металлоемкость на единицу продукции; получение продукции более высокого качества; количеством технологических отходов и выбросов; степенью обеспечения безопасных условий труда; экологической чистотой производства и др.

Систематизация основных существующих технологических схем получения газобетонных блоков и их анализ дает возможность проанализировать достоинства и недостатки технологических линий и выявить оптимальные варианты.

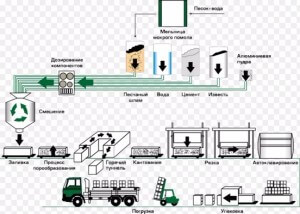

Учитывая достоинства и недостатки рассмотренных выше технологических схем производства газобетонных блоков принимаем к разработке технологическую схему с мокрым помолом компонентов, которая приведена на рисунке 3.3.

На рисунке 3.3. показан один из вариантов производства газобетонных блоков.

Со склада сырья песок, гипс, цемент пневмотранспортом подается на дозировку. Известь дробится до кусков размером не более 20 мм и также подается на дозирование.

Известь и 20% песка направляются в шаровую мельницу на сухой помол; 30% песка измельчается в шаровой мельнице мокрым способом. Плотность песчаного шлама должна быть не менее 1,68 кг/л. песчаный шлам транспортируется в шламбассейны, расположенные над дозаторами смесительного отделения. В шламбассейне песчаный шлам в течении 4-5 часов выдерживается при непрерывном перемешивании, а затем насосами подается в расходные баки бетоносмесительного отделения.

Газобетонная смесь готовится следующим образом. Отдозированные компоненты смеси загружаются в вертикальный самоходный газобетоносмеситель емкостью 4 м3 при включенном перемешивающем механизме. Загрузка производится в такой последовательности: песчаный шлам и вода, перемешиваются 30 сек, а затем добавляется вяжущее и водная суспензия алюминевой пудры. Перемешивается еще две минуты, а затем газобетонная масса разливается в формы.

Алюминиевая пудра для обезжиривания обрабатывается раствором ПАВ (сульфанолом). Сульфанол применяется в данном случае не только для обезжиривания пудры, но и как пластифицирующая добавка.

Для интенсификации взаимодействия алюминиевой пудры с Са(ОН)2 вода подогревается до 40°С. Затем 3,5 часа идет выдержка отформованных изделий для того, чтобы произошло газовыделение и изделия набрали структурную прочность. После чего, срезается образовавшаяся горбушка. Шлам от горбушки вторично используется для приготовления формовочной массы.

Рисунок 3.3. Технологическая схема производства газобетонных блоков

Затем у формы откидываются борта и производится резка массива вдоль и поперек по вертикале. Борта формы закрываются и изделия кран-балкой отправляются на тепловлажностную обработку.

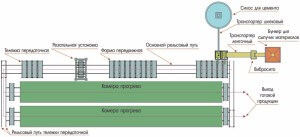

Тепловлажностная обработка изделий проводится в ямных пропарочных камерах в течении 13 часов по режиму приведенному на рисунке 3.4.

Рисунок 3.4. Режим ТВО

После ТВО формы поступают на распалубку. Производится разделение и отбраковка не качественных изделий, затем готовые блоки транспортируются на склад готовой продукции.

После распалубки формы очищаются, смазываются и подаются для дальнейшего формования изделий.

блок газобетон производство

4. ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ

.1 Режим работы предприятия

Готовой фонд рабочего времени технологического оборудования рассчитывается по формуле:

Тф=(Тн-Тр)*n*t*Ки

где Тф - годовой фонд рабочего времени, ч;

Тн - количество рабочих суток в год, Тн=365 сут.;

Тр - длительность плановых остановок в сутках на ремонт оборудования,

Тр=7;

n - количество рабочих смен, n=2;

t - продолжительность рабочей смены, t=8 час.;

Ки - коэффициент использования технологического оборудования, Ки=0,92.

Тф=(365-7)*2*8*0,92=5269,76 ч

.2 Расчет материального потока

Подбор состава газобетона осуществляется в следующей последовательности: устанавливается значение отношения кремнеземистого компонента к вяжущему в смеси «С», которое принимается в зависимости от вида вяжущего и способа твердения по таблице.

Таблица 4.1

Выбор показателя «С»

Вид вяжущегоСпособ твердениябезавтоклавныйАвтоклавныйЦементные и цементо-известковые0,75;1;1.250.75;1;1.5;1.75;2Известковые-3;3.5;4;4.5;5.5;6Известково-шлаковые0,6;0.8;10.6;0.8;1

В нашем производстве мы используем смешанное вяжущее (известь:цемент=75:25) и, учитывая автоклавный способ производства, принимаем С = 1,5.

Водотвердое отношение (В/Т), обеспечивающее заданную текучесть растворной смеси с учетом температуры смеси в момент выгрузки, определяется по таблице в зависимости от величины средней плотности ячеистого бетона (с) и вида вяжущего.

В/Т принимаем 0,5 (при литьевой технологии на смешанном вяжущем).

Определим пористость бетонной смеси, которая должна быть создана порообразователем для получения ячеистого бетона заданной с и В/Т:

Пр = 1 - с / Кс*(Vуд + В/Т)

где с - плотность бетона в высушенном состоянии, с = 0,7 т/м3;

Кс - коэффициент увеличения массы в результате твердения за счет химически связанной воды, Кс = 1,1;уд - удельный объем сухой смеси, определяемый опытным путём;

уд =0,34 (при использовании ПЦ)

Пр = 1 - 0,7 / 1,1*(0,34 + 0,5) = 0,33%.

Определим расходы материалов (на 1 м3)

Расход порообразователя:

Рп = (Пр*V) / (*К),

Рп = 1000*0,33 / 0,85*1390 = 0,28 кг

где - коэффициент использования порообразователя, = 0,85;- объем одновременно заливаемых изделий, увеличенный на 10%, л;

К - коэффициент выхода пор. Это отношение объема пор к массе порообразователя: К = Пр / Рп ; для расчетов принимают К = 1390 л/кг при использовании алюминиевой пудры.

На практике количество порообразователя увеличивают на 40% (Рп=0,392 кг).

Расход сухих компонентов:

Рсух = с*V / Кс

Рсух = 0,7*1000 / 1,1 = 636,36 кг.

Расход вяжущего вещества:

Рвяж = Рсух / (1 + С)

Рвяж = 636,36 / (1 + 1.5) = 254.54 кг.

Расход цемента:

Рц = Рвяж*n

Рц = 254,54*0,25 = 63,64 кг.

где n - доля цемента в смешанном вяжущем, n = 0,25;

Расход извести:

Ри = Рвяж*(1 - n)

Ри = 254,54*(1 - 0,25) = 190,905 кг.

Ри.ф. = (Ри / Аф)*100

Ри.ф. = (190,905/ 80)*100 = 238,63 кг.

где Ри - масса извести, содержащей 100% активного СаО, кг;

Ри.ф. - масса извести с фактическим содержанием СаО ;

Аф - активность, %.

Расход кремнеземистого компонента (песка):

Рк = Рсух - Рвяж;

Рк = 636,36 - 254,54 = 381,82 кг.

Расход воды:

Рв = Рсух*В/Т

Рв = 636,36*0,5 = 318,18 кг.

Расход стабилизатора (гипса) - 3% от массы цемента:

Рг = 63,64*0,03 = 1,91 кг

Расход материалов на 1 м3 представлен в таблице 4.2.

Таблица 4.2

Расход материалов на 1 м3 газобетона

Наименование материалаЕдиница измеренияРасход на 1 м3Цемент Известь Песок Гипс Алюминиевая пудра Сульфанол ВодаКг кг кг кг кг кг кг63,64 190,905 381,82 1,91 0,392 0,1 318,18

Для расчета материального производственного потока уточняем деление производственного процесса на технологические зоны и нормы неизбежных потерь материалов по зонам.

Производительность технологических переделов, м3/год:

Пn=Пn+1/(1-Qn/100)

где Пп - производительность в зоне n, м3/год;

Пп+1 - производительность в зоне, следующей за рассчитываемой (для зоны 6:

П6+1=Пзавод), м3/год;

Qп - производственные потери в зоне, %.

Потребность в материалах подсчитывается по формулам:

Р=(Пi*М)/(1-Qi/100)

где Р - фактическая потребность в материалах, кг;

Пi - производительность в данной зоне;

М - расход материала на 1 м3 газобетона, кг;

Qi - потери компонента в данной зоне, %.

Суточные (м3/сут) и часовые (м3/ч) производительности в зонах рассчитываются по формулам:

Псут=Пп/((Тн-Тр)*Ки)

Пч=Пп/Тф

где Тн - нормальное количество рабочих суток в году, Тн=365 сут;

Тр - длительность плановых остановок на ремонт, Тр=7 сут;

Тф - годовой фонд рабочего времени оборудования, Тф=5269,76 ч;

Ки - коэффициент использования технологического оборудования, Ки=0,92.

Результаты расчетов материалов на проектную производительность с учетом режима работы предприятия с технологическими потерями приведены в таблица 4.3.

Таблица 4.3

Материально-производственный поток

№ п/п№ зоныПеределПотери,%Ед.изм.Потребность в материалахГодсуткиЧас10Реализация стеновых блоков0м3 80000203,8915,1826Склад готовой продукции0,5м3 80402244,1615,2635Термообработка 0,5м3 80806245,3415,3344Формовочная линия цеха0,5м3 81212246,5815,4153Массозаготовительный узел1,0м382032249,0715,5762Подготовка сырья: Песок Известь Гипс 2,0 1,0 1,0 т т т 32612,91 15977,77 159,84 99,01 48,51 4,85 6,19 3,03 3,03-0271Склад сырья: Цемент Песок Известь Гипс Алюминевая пудра Сульфанол 1,0 2,0 1,0 1,0 0,5 0,1 т м3 т т т кг 5273,25 31960,66 15818 158,25 32,31 8211,41 25,86 97,03 48,03 4,8-01 9,80-02 24,93 1,00 6,05 3 3,0-02 6,13-03 1,56

5. Расчет технологического оборудования

.1 Расчёт оборудования

Для производства автоклавного газобетона используется немецкое оборудование фирмы HESS линии СBT.

Заводы по производству автоклавного газобетона фирмы Hess полностью автоматические и управляются при помощи компьютеров. За счет уникальной функции «обратное опрокидывание массива на раму для автоклавной обработки» удается избежать появления 5% отходов после автоклавной обработки.AAC выпускает заводы для производства газобетона разной производительности от 200 до 2000 м3 газобетонных изделий в сутки. Основные принципы всех линий - это резка вертикально стоящих массивов с последующим обратным кантованием на решётку и автоклавная обработка в горизонтальном положении.

Рисунок 5.1. Склад извести

Общая высота приямка H=1,4м

Вместимость склада извести определяется с учетом

Vприямка=61 м3;

Vи.п.=61×1,2=73,2 т

Vси = (3*6) / 0,9 = 20 т.

Количество приямков:

n = 20/73,2 = 0,27.

Принимаем 1 приямок для складирования извести на 6 суток размером

*4*1,5 м.

Принимаем 1 приямок для складирования извести на 6 суток с размером 9,5×4,6×1,4 м. Склад для извести имеет размеры 12×6 м.

Склад готовой продукции.

Площадь склада готовой продукции рассчитывается по формуле:

А=Qсут*Ткр*К1*К2 ,

где Qсут - объем изделий, поступающих на склад в сутки, м3;

Ткр - запас готовых изделий на складе, Ткр=12 сут;

К1 - коэффициент, учитывающий проходы между поддонами блоков,

К1=1,2;

К2 - коэффициент, учитывающий площадь для путей выкатных тележек, К2=1,3;

А=244,16*12*1,2*1,3=4570 м2.

6. Описание технологии производства

Линии типа СВТ производительностью от 200 до максимально 400 м³ газобетонных изделий в сутки разработаны и предусмотрены для покрытия потребностей небольших региональных рынков.

Массив имеет размер 3000 х 1500 х 600 мм и объем 2,7 м³. Формы, манипуляторы, столы и другие модули соответствуют размерам массива, а также оборудование дозаторно-смесительного отделения соответствует уменьшенным объемам.

Рис. 6.1 Форма под смесителем Рис. 6.2 Заливка в форму

Кантующий манипулятор выполняет операции: устанавливает формы на места созревания, забирает с них и кантует форму с массивом на линию резки. Особая конструкция форм позволяет поставить их друг на друга в зоне созревания, тем самым, увеличивая мощность завода, без изменений в конструкционном решении данной секции.

Рис. 6.3. Кантующий манипулятор

Станции проходной линии резки включают в себя предварительную резку и профилирование, горизонтальную и поперечную резку. Резка производится аналогично пневматически натянутыми проволочными струнами.

После резки многофункциональный манипулятор поднимает форму и переставляет ее к столу кантования, на котором массив кантуется на решетку в горизонтальном положении. Освобожденный от массива, борт-платформа возвращается после чистки к кантующему манипулятору и там присоединяется к свободной форме.

Массив на решетке переставляется тем же манипулятором на разделительное устройство, где происходит разделение зелёного массива по уже описанной технологии. Отсюда уже манипулятор переносит массивы на решетках в зону накопления и ставит на тележку. На одну тележку устанавливаются четыре решётки с массивами, две друг за другом и по одной на каждую решетку сверху.

Загрузка и разгрузка автоклавов происходит посредством приводов накопительных путей и поперечного траверсного транспортёра, находящегося перед автоклавами.

Сами автоклавы имеют диаметр 2,30 м и длину 32 м. В них входит 20 массивов, уложенных в два уровня, общим объемом 54 м³ продукта.

Рис. 6.5. Автоклавы

После разгрузки автоклавов и накопления тележек на накопительных путях многофункциональный манипулятор снова собирает массивы с решетками с тележек и переставляет их на разгрузочно-упаковочную линию.

Рис. 6.6 Разгрузочный манипулятор

7. Техника безопасности

Строгое соблюдение правил техники безопасности должно соблюдаться при работе на основных технологических переделах.

Помещение для приготовления газобетонной смеси должно иметь вытяжную вентиляцию. Все оборудование по транспортированию извести, песка, гипса необходимо укрывать кожухами и оборудовать также вытяжной вентиляцией. При установке сит, мельниц и силосов для перемешивания необходимо принимать меры по снижению интенсивности шума и вибрации оборудования и пола. Температура наружной поверхности мельниц не должна превышать 350С. Дозировку песка, извести, гипса, цемента необходимо автоматизировать, а узлы и соединения механизмов тщательно герметизировать. Операции по помолу, смешиванию, выгрузки и загрузки алюминиевой пудры должны быть механизированы и по возможности автоматизированы, с применением устройств, препятствующих запылению рабочей зоны помещения и прямому контакту тела рабочего с указанными веществами и соединениями. Не допускается прокаливание алюминиевой пудры в электропечах для снятия пленки парафита. В помещении, где производятся работы с алюминиевой пудрой, запрещается курить, вести сварочные работы, применять электрические искрообразующие аппараты.

Операции закрывания боковых сторон формы, заливки ячеистой массы в формы, а также срезку «горбушки» должны быть полностью механизированы. Очистка, смазка форм - перед заливкой ячеистой смеси. Выгрузка изделий также должна быть механизирована.

Концентрация пыли в помещениях нормируется в зависимости от содержания свободного кремнезема в воздухе рабочей зоны, особенно должно уделяться внимание помещениям, где во взвешенном состоянии находятся цемент, известь и др. на складах цемента и в бетоносмесительных цехах для пылеосаждения используют пылеосадители и матерчатые фильтры, которые обеспечивают очистку воздуха до 97-99%.

В качестве индивидуальной защиты в помещениях с большой концентрацией пыли необходимо пользоваться респираторами Ф-45 или ПРБ-1, герметичными защитными очками и спецодеждой.

Формование изделий осуществлять при включенной сигнализации, управление формовочными машинами должно быть дистанционным. При тепловой обработке изделий следует не допускать утечки пара из камер, загружать и выгружать камеры с помощью автоматических траверс.

При проектировании, реконструкции или перепрофилировании предприятий промышленности строительных материалов для решения охраны окружающей среды должны решаться следующие основные задачи: рециркуляция технологической воды и воздуха без очистки или после очистки для производственных целей; сокращение выхода отходов от собственного производства и их переработка; использование в технологии отходов других производств. После соответствующей обработки отходы могут быть использованы как вторичное сырье или как вторичные носители энергии. Если по техническим или технологическим причинам это невозможно или экономически невыгодно, то их необходимо выводить в атмосферу таким образом, чтобы не наносить вреда окружающей среде.

ЛИТЕРАТУРА

1.Елфимов А.И. Концепция развития производства и рынков стеновых материалов в рамках средне срочной програмы социального и экономического развития Российской Федерации / А.И. Елфимов // Строительные материалы. - 1998. - №6. -С.2-3.

2.Хихлуха Л.В. Ресурсосбережение при строительстве и реконструкции жилья / Л.В. Хихлуха // Строительные материалы. - 1995. - №5. - С.2-3.

.Семченков А.С. Энергосберегающие ограждающие конструкции зданий / А.С. Семченков // Бетон и железобетон. - 1996. - №2. - С.6-9.

.Муромский К.П. Ячеистый бетон в наружных стенах здания / К.П. Муромский // Бетон и железобетон. - 1996. - №5. - С.30-31.

.Соловей Ж.Б. Исследование теплофизических качеств ограждающих стен из ячеистого бетона домов в Ленинграде. / Ж.Б. Соловей, Э.О. Кесли // В сб.: Применение ячеистых бетонов в жилищно-гражданском строительстве. - Л.: - 1991.

.Фоменко О.С. Производство и применение ячеистобетонных изделий в условиях рыночной экономики / О.С. Фоменко// Строительные материалы. -1993. -№8. -С.2-3.

.Ахманицкий Г.Я. Пути совершенствования технологии и оборудования для производства изделий из неавтоклавного ячеистого бетона / Г.Я. Ахманицкий и др.// Бетон и железобетон. -1997. - №2. - С.9-12.

.Удачкин И.Б. Повышение качества ячеистых изделий путем использования комплексного газообразователя / И.Б. Удачкин и др. // Строительные материалы. -1983. - №6. - С.11-12.

.Баженов Ю.М. Технология бетонных и железобетонных изделий. / Ю.М. Баженов, А.Г. Комар // - М.: Стройиздат. - 1984. - 672с.

.Завадский В.Ф. Производство стеновых материалов и изделий / В.Ф. Завадский, А.Ф. Косач // Учебное пособие. - Новосибирск. НГАСУ. - 2000. - 168с.

.Завадский В.Ф. Технология изделий стеновой и кровельной керамики /В.Ф. Завадский и др.// Методическое пособие. - Новосибирск. НГАСУ. - 1998. - 80с.

.Баженов Ю.М. Технология бетона. / Ю.М. Баженов //- М.: Высшая школа. - 1987. - 415с.

.Попов Л.Н. Технология железобетонных изделий в примерах и задачах. / Л.Н. Попов // - М.: - 1987.

.Бауман В.А. Механическое оборудование предприятий строительных материалов изделий и конструкций. / В.А. Бауман и др. // - М.: Машиностроение. - 1981. - 324с.

.Горобец М.И Строительные машины / Под ред. М.И. Горобца. Том 2. Оборудование для производства строительных материалов и изделий. - М.: Машиностроение. - 1991. - 496с.

.Силенок С.Г. Механическое оборудование предприятий строительных материалов, изделий и конструкций/ Под ред. С.Г. Силенка. - М.: - 1990. - 390с.

.Тимофеев А.И. Проектирование предприятий сборного железобетона для районов Сибири и Крайнего Севера. / А.И. Тимофеев, В.А. Безбородов, В.В. Коледин // - Новосибирск: НИСИ. - 1991. - 23с.

.Кудяков А.М. Основы технологического проектирования заводов сборного железобетона./ А.М. Кудяков // - Томск: - 1986.

.Журавлев В.П. Охрана окружающей среды в строительстве. / В.П Журавлев. и др. //- М.: издательство АСВ. - 1995. - 328с.

.Шевцов К.К. Охрана окружающей природной среды в строительстве. / К.К. Шевцов // - М.: Высшая школа. - 1994. - 240с.

.Ливчак И.Ф. Охрана окружающей среды. / И.Ф. Ливчак, Ю.В. Воронов // - М.: Стройиздат. - 1988. - 191с.

.Пальгунов П.П. Утилизация промышленных отходов. / П.П. Пальгунов, М.В. Сумароков // - М.: Стройиздат. - 1990. - 352с.

Теги: Производство газобетона Курсовая работа (теория) СтроительствоПросмотров: 48835Найти в Wikkipedia статьи с фразой: Производство газобетонаdiplomba.ru

Способы и оборудование для производства газобетона. Технические характеристики и свойства газобетона

Современные технологии строительства диктуют свои правила и условия. Новые методики предполагают использование новых строительных материалов. Относительно недавно на строительном рынке появился такой материал, как газобетон или его модификация пенобетон.

Оба варианта относятся к категории ячеистых бетонов, которые относятся к классу искусственных материалов. Характерной особенностью между пено- и газобетоном является технология образования внутренних пор.

Газобетонные блоки используются для всех видов строительства. Малогабаритные сооружения – загородные дома, дачи. Возведение крупномасштабных объектов из газобетона требует наличия дополнительного металлического каркаса для усиления прочности конструкции.

Популярность материалу принесли его многочисленные положительные качества, одно из которых способы его производства и цена.

Посмотрите видео о производстве газобетона

Технические характеристики и свойства газобетона

— прочность – уникальный материал, сочетающий в себе два противоположных качества – легкость и прочность;

— технологичность и простота обработки – газобетонные блоки легко обработать любым подручным инструментом, что позволяет значительно расширить возможности архитектурного дизайна;

— теплоизоляция – сооружения из газобетона принято называть «теплый дом»; материал отлично удерживает тепло в холодный период года, и одновременно не позволяет перегреваться летом, создавая, таким образом, микроклимат внутри здания;

— огнестойкость – газобетон не горит, поскольку в своем составе не имеет горючих компонентов;

— устойчивость к грибкам и паразитам – благодаря высокой степени влагоустойчивости, нет среды для появления плесени или грибка;

— долговечность – строения из газобетона имеют довольно солидный срок эксплуатации – специалисты отмечаю срок от 50 до 100 лет.

Оборудование для производства газобетона подбирается в зависимости от способа и предполагаемого объема производимого материала. Востребованность газобетонных блоков на рынке индивидуального строительства может стать отличным поводом для организации собственного бизнеса по их производству.

Оборудование для производства газобетона подбирается в зависимости от способа и предполагаемого объема производимого материала. Востребованность газобетонных блоков на рынке индивидуального строительства может стать отличным поводом для организации собственного бизнеса по их производству.

Для организации небольшого предприятия достаточно иметь технологию, сырье, и, конечно, необходимо специальное оборудование для производства газобетона. Особо надо отметить, что качество производимого газобетона в домашних условиях, абсолютно не отличается от материала, выпущенного на промышленных предприятиях, где работают целые комплексы, а вернее сказать линии для производства газобетона.

Способы производства газобетона

1. Автоклавный способ. При изготовлении газобетонные блоки проходят специальную обработку в автоклавах, с высокой температурой и давлением. Материал отличается высокой прочностью и долговечностью. Метод используется исключительно в промышленных условиях, так как требует наличия специального и довольно дорогостоящего оборудования.

2. Неавтоклавный способ. Данный способ имеет два этапа. Первый – производство бетонной смеси, включающей специальные добавки, второй – заливка смеси в формы до полного ее отвердения в естественных условиях. Такой газобетон имеет гораздо меньшую прочность и соответственно срок эксплуатации. Вместе с тем этот способ вполне подходит для домашнего изготовления и не требует больших затрат на оборудование для производства газобетона.

Компонентный состав материала практически не меняется от способа производства, могут иметь место только отдельные нюансы.

Технологии и оборудование для производства газобетонных блоков

Технология производства газобетона известна с незапамятных времен, в производство газобетонных блоков в промышленных масштабах началось в начале XX века в Швеции. В состав смеси для производства газобетонных блоков входит цемент. Марка цемента имеет значение, поскольку это один факторов, влияющих на прочность готового материала. По технологии необходим цемент марок М400 и М500. Помимо цемента для производства автоклавного газобетона применяется кварцевый песок, негашенная известь, алюминиевые газообразователи и вода. Возможно использование каких-либо дополнительных компонентов, например, гипсового камня.

Что включает оборудование для производства газобетонных блоков? В условиях масштабных предприятий процесс изготовления выглядит таким образом. После формирования газобетонной смеси масса выкладывается в крупногабаритную емкость. Далее следует этап нарезки, который выполняют специальные машины. Резка производится с помощью струн, что позволяет получать блоки точных размеров. Такая точность габаритных размеров важна в силу того, что материал укладывают на клеевую основу.

Промышленные линии для производства газобетона

Масштабы современного строительства требуют наличие материалов в необходимом количестве и самого высокого качества. Такие условия может обеспечить только предприятие с необходимым и современным оборудованием. Линии для производства газобетона позволяют увеличить производительность и сократить время производства. Практически все процессы производства полностью автоматизированы. Это полностью исключает погрешность в технологии и так называемый человеческий фактор.

Еще один момент — производительность линии. В зависимости от масштабов производства можно выбрать линию определенной производительности. Главной ее составляющей является газобетоносмеситель, объем которого считается главным показателем общей производительности линии.

Итак, согласно с выбранным способом производства, необходимо приобрести оборудование. Как отмечалось ранее, оборудование для производства автоклавного газобетона предполагает масштабное производство. Для этого необходимы соответствующие площади, где будет располагаться линии производства газобетона.

Технология и оборудование для производства автоклавного газобетона

— дозировка и смешивание компонентов;

— формирование массы;

— закладка массива в форму;

— выдерживание и опрокидывание бетонной смеси;

— формирование газобетонного блока или резка заготовки;

— подготовка блоков к закладке в автоклав;

— загрузка в автоклав;

— время выдержки в автоклаве;

— выгрузка из автоклава;

— упаковка и загрузка на поддон.

Более простой и менее затратный способ производства газобетонных блоков – неавтоклавный. Таким методом можно изготавливать строительный материал в домашних условиях. Он не требует больших помещений или специального оборудования. Тогда возникает вопрос – какое необходимо оборудование для производства неавтоклавного газобетона?

Технология и оборудование для производства неавтоклавного газобетона

— дозировка и смешивание компонентов – принципиальной разницы в компонентном составе между автоклавным и неавтоклавным методами производства не существует;

— подготовка форм для выкладки готовой смеси;

— выкладка массы;

— время на застывание газобетона;

— формирование газобетонного блока — для распила можно использовать любые подручные инструменты, как механические, так и электрические.

nastroike.com

Неавтоклавный газобетон: состав и технология производства

Газобетон, как разновидность ячеистых бетонов, является популярным строительным материалом за счет своих существенных преимуществ. Подразделяется он на два вида: автоклавный и неавтоклавный. Применение второго вида газобетона позволяет использование его при монтаже монолитных сооружений. Неавтоклавный газобетон — относительно недорогой материал, применяемый для возведения несущих стен и перегородок.

Сферы использования

Неавтоклавные газобетоны применяются при возведении в малоэтажных зданиях и сооружениях несущих стен и перегородок. Применение неавтоклавного ячеистого бетона возможно при строительстве зданий и сооружений с большим количеством этажей в качестве наполнителя для каркасов стен из железобетона.

Использование газобетонов актуально при строительстве жилищных, промышленных и коммерческих построек. При строительстве малоэтажных зданий используется для наружных стен за счет своей самонесущей способности. Применяется ячеистый бетон с неавтоклавной технологией для армирования, теплоизоляции строительных элементов.

Вернуться к оглавлениюСостав

В неавтоклавном газобетоне имеются следующие составы:

- наполнители в виде чистого песка с включением золы, мела или гипса. Песок не должен содержать ил и глину;

- портландцементы;

- алюминиевая пудра для порообразования;

- хлорид кальция для ускорения процесса затвердевания, а также другие различные химические добавки, применяемые для регулировки газообразования и быстроты набора прочности;

- вода, преимущественно из поверхностных источников без содержания соли и мягкой жесткости.

Плюсы и минусы

Неавтоклавному газобетону присущи следующие преимущественные характеристики:

Неавтоклавный газобетон имеет следующие недостатки:

-

Недостатки газобетона.

Недостатки газобетона.прочность меньше, чем у автоклавного ячеистого бетона и зависит от пропорций цемента;

- происходит снижение свойств теплоизоляции при заполнении водой пористой структуры материала, что способствует применению гидроизоляции;

- существует риск приобрести некачественную продукцию у производителей, которые экономят на материалах и технологии изготовления;

- происходит постепенное разрушение ячеистого бетона в результате механических нагрузок, что обязывает использование армопоясов в местах с наибольшей нагрузкой;

- усадка газобетона относительно большая и обязывает оттягивать с окончательными отделками поверхности;

- отсутствует возможность в эксплуатации блоков сразу после их изготовления.

Технология производства

Технология изготовления неавтоклавного газобетона состоит из следующих этапов:

- подготовка к заливке форм;

- заливка раствора;

- резка на блоки;

- выдержка раствора до набора его прочностных характеристик;

- сортировка и упаковка продукции.

Подготовка и заливка смеси

Начинают изготовление ячеистого бетона с подготовки компонентов смеси. Для этого берут цемент, известь, газообразователи, гипс и при необходимости специальные добавки для ускорения процесса застывания и увеличения прочности материала. Все компоненты в нужных пропорциях погружают в автоматизированный смеситель, в котором происходит перемешивание цемента, извести и остальных ингредиентов до консистенции, напоминающей сметану.

Перемешивание компонентов продукции происходит по заданной программе. Готовый раствор разливают в емкости наполовину, где и происходит образование пористой структуры газобетонных изделий, и оставляют затвердевать в естественных условиях. Такой способ изготовления существенно сокращает затраты на электроэнергию и транспортные услуги.

Вернуться к оглавлениюРезка материала на блоки

Резка газобетона возможна на различные формы.

Резка газобетона возможна на различные формы.После заливки раствора выжидают полтора часа, при необходимости два часа, до приобретения его прочностных характеристик. Как только раствор приобрел распалубочную прочность, приступают к резке материала на плиты, блоки или панели.

Разрезают массив газобетона на различные формы и геометрические размеры. При небольших объемах работ применяют ручное оборудование, при больших – механическое, в виде электрических инструментов. Если отсутствует возможность приобретения специального инструмента для резки, изготавливают собственноручно ножовку, однако срок службы ее невелик. Профессиональные инструменты для резки – это рубанок, резец и штроборез.

Вернуться к оглавлениюВыдержка

После заливки емкости раствором срезают образовавшиеся верхушки с помощью металлической струны. После этого оставляют газобетонные блоки для выдержки на протяжении двенадцати часов. Оставляют заполненные емкости в помещении или на площадке с предусмотренным накрытием. Важно обеспечить защиту от проникновения прямых солнечных лучей и перегрева залитого раствора. Попадание атмосферных осадков на застывающую массу также нежелательно.

По окончании выдержки блоки извлекают и оставляют досыхать еще на несколько часов. Такая необходимость обусловлена набором прочности, нужной для их складирования. Газобетон достигнет максимальной прочности спустя двадцать восемь дней.

Вернуться к оглавлениюСортировка и упаковка

Перевозка газобетона.

Перевозка газобетона.Сортируют газоблоки тремя способами, с помощью которых получают продукцию нужного типоразмера:

- формовка и сушка в емкостях кассетного типа;

- заливка раствора в емкости особой конструкции;

- заливка раствора в металлические емкости без внутренних перегородок.

Упаковку изделий осуществляют после окончательного затвердевания газоблоков. Укладывают их на поддоны и упаковывают с помощью термопленок, после чего перемещают на склад.

Вернуться к оглавлениюВывод

Усовершенствование неавтоклавного газобетона происходит постоянно и благодаря этому его применение становится целесообразней, чем использование автоклавного. Но перед выбором строительного материала и его технологического изготовления, важно обратить внимание на преимущества и недостатки газобетонов. Ведь при необходимости использования материала с высокими прочностными характеристиками, к сожалению, неавтоклавный ячеистый бетон не годится. Зато он отлично подойдет для быстрого возведения малоэтажных построек.

kladembeton.ru

Технология производства газобетона

В данной статье мы поговорим о технологии производства газобетона. Если вы собираетесь строить дом из газобетона, то необходимо понимать не только процесс постройки дома, но и иметь основные представления о газобетоне с возможными трудностями, которые могут возникнуть при строительстве дома.

В первую очередь, что такое автоклавный газобетон? Автоклавный газобетон (АГБ) сильно отличается от обычно нами представляемого бетона. АГБ – композитный материал, в котором прочность при сжатии обеспечивается прочностью входящих в его состав заполнителей, а прочность при растяжении и изгибе, постоянства форм обеспечивается характеристиками вяжущего. Знаем цементный бетон, асфальтный бетон, полимерный бетон и в этом ряду слово газобетон выбивается. Газобетон, строго говоря, не бетон, а искусственно синтезированный минерал, причем достаточно однородный. По постоянству прочности он почти совпадает со сталью. Коэффициент вариации прочности порядка 5%, примерно также как у стальных сплавов.

Различия газобетона и газосиликата

В современном разговорном языке понятия газобетона и газосиликата перемешаны. Есть области в России, где распространен термин газосиликат. На северо-западе и центральной России чаще используется газобетон. По большинству описывается один и тот же материал – ячеистый бетон автоклавного твердения.

Смешение понятий возникло еще с 1960-1980 годов, когда производство автоклавных бетонов развивалось стремительно, параллельно существовали несколько способов производства. В частности были автоклавные бетоны на цементном, известковым и смешанном вяжущем.

В современной промышленности остались более долговечные на цементном и смешанном вяжущем, а чисто силикатные ячеистые бетоны вымерли как класс. Чистых газосиликатов современная промышленность не выпускает.

Поэтому сейчас, говоря «газосиликат», как правило, имеют в виду автоклавный газобетон.

Свойства газобетона определяется двумя технологическими переделами:

- Помол песка смалывается до тонины цемента (2000 – 3000 см²/г)

- Автоклавная обработка. Автоклав по сути большая скороварка, в которой поддерживается (нагнетается) давление 12 атм. при температуре 188°С и в течении 12 часов газобетонные массивы находятся в автоклаве

Кварцевый песок расходуется в синтезе гидросиликатов

SiO2 + h3O = h3SiO3

Синтезируется тоберморит – основной минерал, обеспечивающий прочность и долговечность газобетона. По сути силикатный кирпич, но только с ячеистой структурой.

Технология производства газобетона

Алюминиевая пудра, или любой другой металл, стоящий в электрохимическом ряду до водорода вводится в виде суспензии. Одновременно всё подается в бетономешалку известь, цемент, песчаный шлам (суспензия молотого песка) и просто вода. Компоненты проходят взвешивание, дозируются и затем отправляются на смешение в скоростную мешалку. Смешение происходит за 30 секунд в полном объеме, и за один массив выходит порядка 4,5 м³ газобетона. Заливается в формы разогретые до 40 °С, приблизительно половина от этого объема.

В результате реакции происходят газовыделения, когда алюминий вытесняет h3. Алюминий превращается в гидроксид, а затем участвует в гидросиликатах, где получаются алюминаты кальция и силикаты алюминия и т.д. Алюминий в окисленном состоянии, как в земной коре.

После заливания смесь отправляется в камеру созревания. Там происходит процесс парообразования. Образуется большое количество пор, массив возрастает до требуемого объема, набирая прочность, называемую транспортной. Затем массив при помощи тележки выезжает из камеры и отправляется на линию резки. Массив достаточно большой 4,5 метра по объему. Здесь происходит нарезка на блоки.

Далее из отдельных массивов формируются автоклавные поезда, которые поступают на автоклав. Здесь в течение 12 часов обрабатываются при высоком давлении в среде насыщенного водяного пара.

После автоклавной обработки блоки поступают на разделительную машину, т.к. в автоклаве могли слипнуться. На некоторых заводах разделение происходит до автоклавирования.

После разделения блоки упаковываются сверху в термоусадочную пленку или полиэтилен, это помогает сохранить влажность газобетона до начала строительства. Газобетон на заводах хранится на открытых площадках до 2-3 лет.

Далее со склада материал отправляется на строящийся объект.

mainstro.ru

мини завод, расчет и технология

Продажа строительных материалов считается одним из наиболее прибыльных дел. Вне зависимости от обстоятельств строительные работы никогда полностью не останавливаются. Иными словами, на такую продукцию всегда будет спрос. Опытные строители отмечают, что использование и производство газобетона позволяет снизить финансовые затраты на проведение работ. Блоки из этого стройматериала не причиняют вреда окружающей среде.

Газоблоки универсальны, они могут применяться на частных и на промышленных строительных площадках. Они обладают рядом положительных свойств, которых можно добиться в ходе производства, при добавлении определенных компонентов в состав раствора. Если вы намерены сделать мини бизнес на продаже блоков, то лучше всего стать владельцем небольшого завода, специализирующегося на производстве таких изделий. Приобретя такой завод, вам удастся самостоятельно производить газобетон. Затраты на оборудование, материалы и другие нужды вполне приемлемы: они не превысят расходы на закупку готовых изделий.

Какой тип производства выбрать?

Перед тем как начать заниматься производствами стройматериалов на мини предприятии, необходимо определиться и записать в бизнес план способ, с помощью которого будут выпускаться блоки. В частности, существует неавтоклавный, а также автоклавный метод. Применение первой методики считается менее затратным, так как смеси затвердевают естественным путем, без применения оборудования. Поэтому нет необходимости приобретать спецтехнику и расходовать электроэнергию. Но данный способ влечет за собой существенную усадку изделия. Так, у автоклавных блоков усадка составляет меньше миллиметра на метр, а у неавтоклавных несколько миллиметров на метр. Кроме того, для этого способа требуется больше цементного раствора.

Вместе с тем у этого способа есть и свои преимущества. Например, изделия обладают повышенными теплоизоляционными характеристиками. При применении автоклавного метода под воздействием температур и значительного давления в изделиях образуется тоберморит, придающий блокам высокую прочность. Данная особенность позволяет расширить сферы применения материала, однако для создания пеноблоков понадобится доставить мини заводы спецтехнику, нанять квалифицированных работников.

Производство неавтоклавного газобетона с прогревочными камерами.

Производство неавтоклавного газобетона с прогревочными камерами.При производстве средних партий стройматериала высок риск банкротства мини предприятия. Поэтому, для масштабных работ и выпуска больших партий изделий, желательно изготавливать автоклавные газоблоки. Все ваши шаги должны быть прописаны в бизнес плане.

Если же вы намерены открыть мини предприятие, можно применять неавтоклавный способ при работе с газобетоном. В то же время существуют методы, помогающие улучшить характеристики неавтоклавных блоков. При этом вам не потребуется закупать оборудование. Следует лишь воспользоваться специальными добавками, к которым относят микрокремнезем, разные виды стекловолокна и другие средства.

Вернуться к оглавлениюЧто нужно для бизнеса?

Чтобы начать работу с небольшим заводом, специализирующимся на выпуске газобетонных блоков, нужен определенный финансовый капитал, значительная часть которого будет потрачена на покупку оборудования и специальной техники. Чистый доход, начисляемый таким заводам, способен достигать 2000 долларов. При этом завод окупается за один год, но только при условии выпуска высококачественных и актуальных газоблоков, использование которых поможет строить безопасные и надежные здания.

Вернуться к оглавлениюПримерный расчет затрат

Первоначальные финансовые расходы, прописанные в бизнес плане, выглядят приблизительно так:

- аренда – 250 долларов;

- оборудование – 10 000 долларов;

- заработная плата – 1600 долларов;

- ремонт на предприятии – 750 долларов;

- сырье – 1500 долларов.

Если не учитывать финансовые затраты на приобретение оборудования, то себестоимость кубометра блоков из газобетона составляет около 25 долларов (рыночная цена – около 40 долларов). За одну смену предприятие может сделать 2500 м3 стройматериала. В общей сложности инвестиции должны составить около 50 800 долларов. Таким образом, в соответствии с планом, ваш бизнес может окупиться всего за несколько месяцев.

Вернуться к оглавлениюТехнология изготовления

Технология производства газобетона.

Технология производства газобетона.При изготовлении газоблоков специалисты пользуются такими ингредиентами:

- вода;

- пудра из алюминия;

- гипсовая добавка;

- известка;

- строительный песок;

- цемент.

Весь план изготовления изделий состоит из нескольких этапов. Прежде всего, сырье необходимо тщательно просеять, дабы очистить материалы от примесей. После этого следует смешать песок с водой. Затем необходимое количество компонентов загружают в оборудование, за счет применения которого при смешивании происходят нужные реакции: получается раствор с ячеистой структурой. Готовую смесь формируют, согласно плану.

Чтобы материал приобрел необходимую высоту и форму, его помещают в оборудование для формовки. Завершительная стадия формирования наступает, когда состав достигает требуемой высоты. При этом должно выделяться минимальное количество газов. После затвердения газоблоков их можно достать из форм, после чего разрезать по параметрам, прописанным в плане. Остатки применяются в производстве новых изделий. Следующая стадия предполагает обработку с помощью жидкости и тепла. Затем газоблоки можно запаковывать и отправлять на склад.

Вернуться к оглавлениюМатериалы и оборудование

На небольшое предприятие нужно закупать оборудование. Для более точного расчета в плане можно указать каждое устройство. Вместе с тем на современном рынке представлен укомплектованный набор оборудования. Приобретя его, вы сможете сэкономить средства. В такую линию входят:

На небольшое предприятие нужно закупать оборудование. Для более точного расчета в плане можно указать каждое устройство. Вместе с тем на современном рынке представлен укомплектованный набор оборудования. Приобретя его, вы сможете сэкономить средства. В такую линию входят:

- емкость;

- шаровая мельница;

- парогенератора;

- растворосмеситель;

- автопогрузчик;

- станок для фрезерования;

- емкости для формовки газоблоков;

- дозатор;

- автоклавный аппарат;

- специальное сито.

Оборудование необходимо производству для работы с цементом, пастой, известкой, песком.

Вернуться к оглавлениюПомещение и персонал

Для выполнения плана на небольшом предприятии в одну рабочую смену нанимают бригадира, а также нескольких работников. В свою очередь, заводские помещения размещаются на территории, минимальная площадь которой составляет 1000 квадратных метров. Предприятие нужно зонировать на следующие отделения:

- бытовые;

- складские помещения;

- комнаты, предназначенные для того, чтобы запаковывать и комплектовать продукцию;

- отделение для формовки;

- отделение для приготовления смесей;

- складское помещение для используемого сырья.

Кому продавать продукцию?

Чаще всего газоблоки приобретают строительные фирмы, занимающиеся возведением зданий и отделочными работами. Но для продажи больших объемов изделий необходимо завязать деловые отношения со специализированными магазинами. Если вам удастся регулярно поставлять продукцию в такие точки, то в складских помещениях товар не будет долго залеживаться.

Вернуться к оглавлениюИтоги

Технология изготовления газоблоков требует привлечения профессионалов. Однако для небольшого предприятия вам не понадобится нанимать множество рабочих и тратить крупные суммы денег на поддержку бизнеса. При наличии партнерских отношений и правильном ведении дел предприятие будет приносить вам стабильный доход.

kladembeton.ru