ПЭТ пленка в нашей жизни: за и против. Пэт сырье

Что надо знать про ПЭТ

- сложный термопласт. Его получают методом поликонденсации в расплаве как продукт синтеза терефталевой кислоты и этиленглюколя с выделением воды и т.д. Из автоклава выдавливается азотом через щелевую головку и разрезается вдоль и поперек на гранулы.

При медленном охлаждении половина молекул закристаллизовывается с образованием сферолитов – получается белый непрозрачный материал.При быстром охлаждении сферолиты вырасти не успевают - материал остается прозрачным.

Рекомендованные режимы переработки для ТПА с червячным пуансоном: (на примере Цинцинатти Милакрон и Бераги)

Внимание!!! На неспециализированных ТПА хорошей пластикации не будет без перегрева материала и его повышенного разрушения - короткий путь и слабое перемешивание. Для ПЕТ делают длинный шнек L/D=28-32 (а не 22-26 как обычно) + особый дорн + сталь от 95Х19 с химфутеровкой + двугребневый шнек со смещенным шагом или глубиной канала или высотой гребня для лучшей гомогенизации.

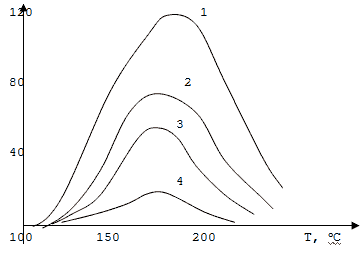

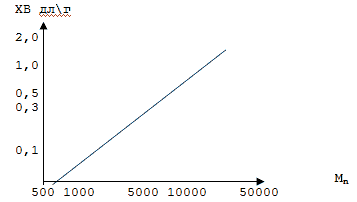

По своим характеристикам ПЭТ ближе к полиакриламиду (их иногда даже смешивают при литье), но пробки делают из полиолефинов и, поэтому я сравниваю с ПЭ (кстати, если смешать при литье ПЭТ с ПП - получаются сильно закристаллизованный кополимер). График зависимости скорости кристаллизации от длинны молекул, выраженной через характеристическую вязкость(ХВ): V мм\с 1- ХВ=0,54 дл\г2- ХВ=0,67 дл\г3- ХВ=0,80 дл\г4- ХВ=1,00 дл\г При быстром охлаждении молекулы не успевают закристаллизоваться и изделие прозрачно. Для преформ полимер должен иметь ХВ не менее 0,8, иначе просто не успеем охладить (скорость кристаллизации сопоставима со скоростью теплопередачи). Падение ХВ в процессе литья не допускается более чем на 0,02-0,03 дл/г. Основные проблемы в процессе литья.

1- ХВ=0,54 дл\г2- ХВ=0,67 дл\г3- ХВ=0,80 дл\г4- ХВ=1,00 дл\г При быстром охлаждении молекулы не успевают закристаллизоваться и изделие прозрачно. Для преформ полимер должен иметь ХВ не менее 0,8, иначе просто не успеем охладить (скорость кристаллизации сопоставима со скоростью теплопередачи). Падение ХВ в процессе литья не допускается более чем на 0,02-0,03 дл/г. Основные проблемы в процессе литья.

Проблема 1. Подчиняясь закону всемирного хаоса, ПЭТ упорно стремится вернутся в начальное состояние. В этом ему помогает вода. Забирая её, молекулы разлагаются на олигомерные составляющие с потерей прочностных характеристик и увеличением скорости роста сферолитов. Т.е. мутно-белый брак. Отсюда вывод - сушить, сушить и ещё раз сушить. 6-8 часов сушки должны понизить содержание влаги с 0,1-0,6% до 0,004%.

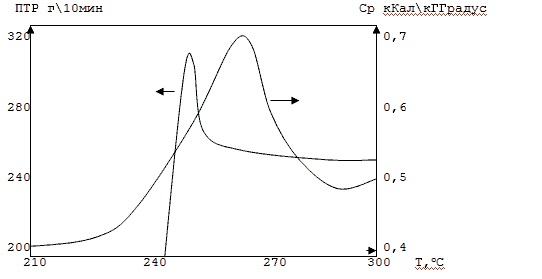

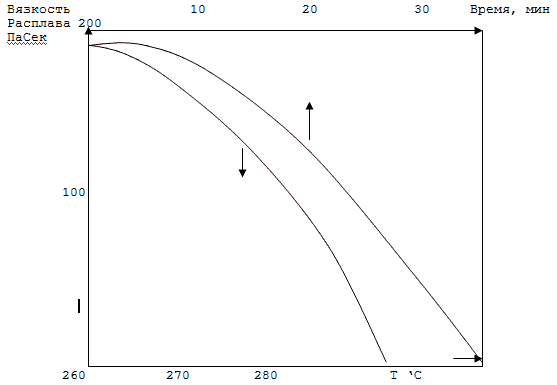

Проблема 2. При термо-механической деструкции ПЭТа выделяется АЦЕТАЛЬДЕГИД. Он убивает потребительский вкус содержимого бутылки благодаря замедленной диффузии. Отсюда вывод - минимум температуры и времени при разумной скорости вращения шнека. Так как вязкость расплава почти не меняется в диапазоне от 10-3 до 103 с-1, а потом резко падает, то можно сделать вывод, что скорость сдвига в межгребневом пространстве шнек-материальный цилиндр (где сдвиг максимальный) влияет в первую очередь именно на образование ацетальдегида. Внимание!!! ПЭТ в состоянии расплава имеет экстремальную зону по вязкости и удельной теплоёмкости. См.график:

ПТР приведена для аморфной крошки (плотность 1,33 – 1,35 кГ\м3) Удельная теплоемкость – для аморфных гранул (плотность 1,34 кГ\м3) Аномалия столь ощутима, что нельзя свалить её на изменение сегментарной подвижности молекул. Я склонен подозревать наличие процесса поликонденсации с образованием длинноцепных сегментов (с возможной их сшивкой) одновременно с процессом деструкции. Тогда можно объяснить пик теплоемкости как область начала и конца интенсивности процесса. А экстремум вязкости, обнаруженный через ПТР, можно объяснить присутствием делатантного характера истечения через капиляр с алигомерной смазкой в пристеночном слое. Но это всё домыслы, пока нет ММР. Границы аномалии различны по партиям материала и возможно привязаны к ХВ и Т плавления. Однако вывод прост - температура расплава уже во второй зоне должна быть выше зоны аномальности во избежание ненужных флуктуаций. Когда приходит фура с сырьем к ней прилагается сертификат с основными характеристиками (на примере фирмы "Polypet" Индонезия): Intrinsic Viscosity (IV) Характеристическая вязкость(ХВ) 0.80+/-0.02 Melting Point Температура плавления 245+/-2 оС Density Плотность 1.4+/-0.01 г/см3 Moisture Влажность max 0.25% Acetaldehyde max 1 ppm Остаток ацетальдегида (частей на миллион) Для такого материала температура начала кристаллизации 75-80 оС. Проверить правильность некоторых данных сертификата элементарно можно по влажности и ХВ. Влажность определяем методом проверки потери веса на аналитических весах в процессе сушки образца в вакуумном термостате при температуре 120 оС в течении 6 часов или до постоянного веса. Вязкость в идеале проверяется непосредственно в расплаве на приборе Melt Viscometer типа LMS 4000 Meit Flow Indexer или более совершенных моделях, подключаемых к ПВМ, по методу ICI. Можно определить ХВ и по "правильному", через раствор. Применив для этого капилярные вискозиметры из "селиконовой долины" фирмы "Viscotek" в их системе 60% фенола и 40% тетрахлорэтана. Или же по старинке, в вискозиметре Уббелоде с тетрагидрофураном по трем точкам. Контроль геля по фильтрам Шотта. Для справки - формула ХВ при С=0.5г/100мл: ХВ=510-4Мn0,73 Наглядно формула для среднечисленной молекулярной массы выглядит так:

Не элементарно можно проверить остаточный уровень ацетальдегида классическим методом: Азотная промывка - криогенное измельчение - газовый хроматограф с избирательно калиброванными колонками. С 01.01.2002 года в России был введен новый стандарт на ПЭТ: ГОСТ Р51695-2000. В нем четко регламентирован контроль ПЭТ-гранул. Кратко рассмотрев теорию и причинные связи, можно обобщить и основные практические рекомендации: Привозимое сырьё быстро набирает влагу. ПЭТ малогидроскопичен, нотого, что он прихватывает вполне достаточно для его деструкции. Сушат ПЭТ 6-8 часов в фирменной сушилке с двойным замкнутым циклом воздуха на мембранах. L/D бункера=2. Температура мт на выходе 160-180 оС. Температура воздуха на входе не выше 190-200 оС. Точка росы на входе не менее –30оС.

Не элементарно можно проверить остаточный уровень ацетальдегида классическим методом: Азотная промывка - криогенное измельчение - газовый хроматограф с избирательно калиброванными колонками. С 01.01.2002 года в России был введен новый стандарт на ПЭТ: ГОСТ Р51695-2000. В нем четко регламентирован контроль ПЭТ-гранул. Кратко рассмотрев теорию и причинные связи, можно обобщить и основные практические рекомендации: Привозимое сырьё быстро набирает влагу. ПЭТ малогидроскопичен, нотого, что он прихватывает вполне достаточно для его деструкции. Сушат ПЭТ 6-8 часов в фирменной сушилке с двойным замкнутым циклом воздуха на мембранах. L/D бункера=2. Температура мт на выходе 160-180 оС. Температура воздуха на входе не выше 190-200 оС. Точка росы на входе не менее –30оС.

ТО осушителя: Ежедневно: Температуру осушающего воздуха; точку росы; температуру воздуха в линиях возврата и регенерации; уровень сырья в бункере; чистка фильтров. Еженедельно: Точку росы каждой мембраны в активном режиме; температуру регенерирующего воздуха; чистка мембраны; проверка потоков циркуляции воды в системе охлаждения; наличие утечек и засосов воздуха; гибкость и целостность шлангов. Рекомендуемый стар-товый прогрев начинать с 80 оС и каждые 1-2 часа увеличивать на 20 оС. Плохая осушка. Критерий - мутность, повышенная кристаллизация, пузырьки и гель на стенках. Второй по значимости вспомогательный агрегат - холодильник: Он обеспечивает водяное охлаждение формы, робота и термопласта. ТО наше: ежедневно: температура воды на линиях и уровень в расширителе. еженедельно: Проверка водяных фильтров, давления воды. ТО сервисное: состояние масла, фреона и т.п. Третий вспомогательный агрегат - компрессор: Его основная функция-питать робот, который снимает и доохлаждает преформы. ТО еженедельное : проверка уровня масла; протягивание болтов. Вернемся к собственно процессу формования преформ. Мы остановились на стадии попадания прогретого материала в загрузочную зону узла впрыска(инъекции). Особенность шнека ПЭТ-машины является продолжительная(до 4-6 витков) зона дегазации. Это важно для удаления газов при расплаве и сжатии материала. Для этих же целей и подогревают материал в сушилке. Чем выше температура сырья в зоне загрузки, тем плавнее переход в расплав в Зоне1, меньше кавитаций и деструкции материала. Для пояснения следующих тезисов приведу график зависимости падения вязкости расплава от времени выдержки и температуры:

Вывод из нелинейных зависимостей: чем меньше мы греем полимер, тем меньше он разрушается. Следовательно минимум температуры(не скатываясь в зону экстремумов и нестабильных течений) и оптимальные обороты шнека(при постоянной геометрии каналов скорость обратно пропорциональна времени нагрева). По сути дела, обороты будут определятся циклом литья. Поэтому задача минимизации всех стадий цикла не только экономическая. Мини-мальный цикл,поддерживается на машине за счет потери качества преформ. Для оптимума качество-количество важна настройка машины. Ход пуансона должен быть минимальным, что бы не было буферной подушки рас-плава. Давление впрыска отрегулировать на гране минимума и с наименьшим ускорением, для избежания дроссельных эффектов и диссипационного перегре ва материала в каналах. «Хаски» рекомендуют в конце шнека держать темпера-туру 280-285 оС, в плунжере 280-290 оС, на сопле 275-280 оС. Вот мы и добрались до сопла. При сквозняках в цеху - это зона повышенного риска. Перегрел-пережег при впрыске, недогрел –закристаллизовал на пальце. Держишь горячим - дырки, нити и прочие неприятности. Всех этих неприятностей можно избежать, если поставить кондиционер.

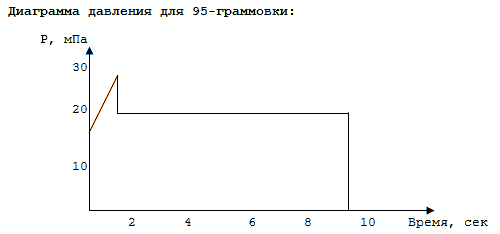

Впрыск. Материал прошел разводящую плиту, горячий канал и потек в форму. Температура воды на входе в форму по холодильнику 7 – 14 оС. Впрыск как можно плавнее, для удержания охлажденного материала в зоне хвоста. Давление удержания по минимуму, чтобы не было большого уплотнения мт и большей теплоотдачи, ведущей к прихвостовой кристаллизации. Критерий - начало образования волнистой поверхности. Рекомендуемая скорость впрыска 10 г/сек. Её минимизация не должна приводить к увеличению температуры сопла. Быстрый впрыск лучше медленного продавливания. Критерий - волнистость, пузыри, а при резком ибыстром впрыске - пожелтение из-за деструкции. Если начинается недолив в отдельных гнездах, помутнение горловины, пауки - проверить выпара. ТО: ежедневная(а не когда приспичит) чистка выпарных каналов от желтого налета. Рекомендуемая глубина выпаров(а они делаются только на одной из примыкающих поверхностей) - 200 мкм, у нас на шиберах 250 мкм, на ПЭ и ПП обычно делается 150 мкм. Удержание. Давление плавно по нисходяшей.Критерий1 - искривление преформы если на 1 стадии оно низкое или если на 3 стадии - высокое.Критерий2 - кристаллизация если давление высокое. Критерий3 - волнистость и игольчатые дыры и стержни, если низкое.

Время по максимуму за счет времени смыкания-размыкания(но чтобы не разбить форму). Охлаждение(выдержка). После удержания для застывания хвоста.

Минимально, т.к. вследствии усадки потерян контакт с матрицей и охлаж дается только по пуансону. Критерий - нити. Экстракция в гнезда робота. Если перебрали со временем охлаждения, то не сплющит хвост. Температура плиты и время хода должны позволять преформе полностью остыть, чтобы не деформироваться и не слипаться при сбросе. Ход - минимальный, но верхний предел диктуется циклом ТПА, а нижний - помутнением преформ из-за низкой скорости охлаждения (маленькая разница температур или мало времени) и увеличения кристалличности. Критерий - искривление из-за неоднородного контакта со стенками, следствие - застревание. Контроль по фотодатчикам.

Клапан

Клапан открывается, материал впрыскивается, клапан закрывается, преформа сбрасывается и цикл повторяется. Всё просто, кроме выбора правильного момента начала движения клапанов.

Основные постулаты работы клапанов:

1. В закрытом состоянии игла касается охлажденной плиты литников и охлаждает материал в наконечнике сопла.

2. "Борьба" иглы(штока) с противодавлением материала при закрытии всегда заканчивается в пользу материала.

Отсюда вывод - открывать как можно раньше, а закрывать как можно позже, но разумеется в рамках функциональных секторов цикла.

ТО: ежедневное - проверка давления воздуха, заедания штоков по виду хвоста.

еженедельное - проверка утечек воздуха, чистка элементов.

Критерий правильности работы клапанов:

1. Своевременное открытие - отсутствие волнистости, неравномерности заполнения гнёзд, деформаций и следов турбулентности, излишней кристаллизации хвостов.

2. Своевременное закрытие(по таймеру) - нет игольчатых отверстий, нитей, волнистости и излишней кристаллизации хвостов и самих хвостов.Для предотвращения этих и других проблем, рекомендуется делать время декомпрессии не менее 0.5 сек. Игла будет целее.

Теперь последняя, не менее важная проблема - вторичка.

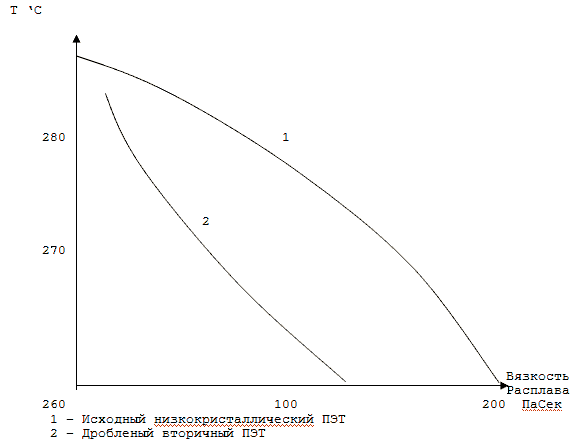

Добавлять вторичку в преформы гигиена ЗАПРЕЩАЕТ! Но в Евросоюзе обязуют всех производителей преформ добавлять до 10% дробленки. Проведенные эксперименты с небольшим колличеством вторички показали неплохое качество преформ по внешнему виду. Это и понятно – при повторной переработке падает ММ и степень кристалличности. Но,так же, падает вязкость и другие характеристики. В том числе уменьшаются и коэффициенты линейного расширения, влияющие на качество раздува преформ. На графике приведены температурные зависимости вязкости расплава первичного и вторичного ПЭТ. Разница разительна:

В силу различия ХВ первички и вторички, периодически, наблюдаются проявления неоднородности расплава, что обусловлено уже на стадии движения материала в сушилке. При аварийной разгрузке наблюдалось спекание дробленки, т.к. она размягчается раньше гранул и не перемешивается. Попытка избежать "козлов" переработав дробленку в гранулы, в наших условиях нереальна из-за деструкции материала без просушки. В Европе есть технологии специальной регенерации ПЭТ для такого процесса. Дробленку, после мытья и сушки, прогоняют через экструдер со щелевой головкой. Этот этап называется стерилизацией. У экструдера зона дегазации занимает чуть ли не треть шнека. Лист тут же режут на гранулы. Гранулы сушат и в прогретом состоянии вводят в вертикальный агрегат с полым дорном для газового барбатажа. В агрегате происходит процесс поликонденсации в кипящем слое без расплава. Суть процесса есть ноу-хау, хоть и описывается во всех учебниках химии. Восстановленный таким образом материал идет снова на бутылки.

В силу различия ХВ первички и вторички, периодически, наблюдаются проявления неоднородности расплава, что обусловлено уже на стадии движения материала в сушилке. При аварийной разгрузке наблюдалось спекание дробленки, т.к. она размягчается раньше гранул и не перемешивается. Попытка избежать "козлов" переработав дробленку в гранулы, в наших условиях нереальна из-за деструкции материала без просушки. В Европе есть технологии специальной регенерации ПЭТ для такого процесса. Дробленку, после мытья и сушки, прогоняют через экструдер со щелевой головкой. Этот этап называется стерилизацией. У экструдера зона дегазации занимает чуть ли не треть шнека. Лист тут же режут на гранулы. Гранулы сушат и в прогретом состоянии вводят в вертикальный агрегат с полым дорном для газового барбатажа. В агрегате происходит процесс поликонденсации в кипящем слое без расплава. Суть процесса есть ноу-хау, хоть и описывается во всех учебниках химии. Восстановленный таким образом материал идет снова на бутылки.

nevapet.ru

|

Освоив технологию утилизации, наша фирма приложила немало усилий, чтобы цикл был замкнутый. Поступающие на наш приемный пункт отходы ПЭТ требуют дополнительной обработки. Первый этап - это простая ручная очистка. Представьте: каждую бутылку для очистки мы берем в руки, поэтому вторичный ПЭТ у нас очень высокого качества. Требуется специальное оборудование (моечная машина) для механизации этой операции. В этом случае можно резко увеличить количество и качество вторичного ПЭТ. Технология утилизации отходов ПЭТ или просто пластиковых бутылок на нашей фирме, хочу это подчеркнуть, абсолютно экологически безвредна: без ядовитых выбросов в атмосферу, без стоков, отравляющих наши водоносные горизонты. Механически измельчив ножами на соответствующем оборудовании отходы пластиковых бутылок, мы получаем крошку (или так называемую «флексу») идеального качества, разделенную по цветам, в которой отсутствуют примеси бумажных этикеток, пробок, не говоря уже о грязи и горюче-смазочных материалах. Обменивая полученную крошку на пищевую пленку в последующем технологическом цикле на импортном, совершенном оборудовании мы производим прозрачную крышку нахлобучку для упаковки сметаны, йогурта и других кисломолочных продуктов. Продукция сертифицирована. Сегодня есть возможность нарастить мощности производства втоичного ПЭТ при увеличении поступающего ПЭТ сырья. Полиэтилентерефталат ПЭТ появился в 1978 году и захватил почти 100% мирового рынка бутылочной тары от 0,33 до 5 литров, используемой для упаковки прохладительных напитков, пива, масла, соков и т.д. На сегодняшний момент ПЭТ наиболее распространенный пластик в пищевой и упаковочной промышленности. Поскольку ПЭТ упаковка становится все более новаторской, изготовители и конечные пользователи будут использовать именно ПЭТ и только ее различными способами, чтобы далее дифференцировать свои изделия. И как следствие этого именно полиэтилентерефталат ПЭТ, как наиболее гибкий техничный полимер является самым перерабатываемым пластиком в мире, потому что вторичный ПЭТ имеет широкие возможности использования, начиная с гранул и пленки для упаковки, заканчивая предметами одежды, ковров, багажа и офисной мебели, аудио-видео пленкой. До настоящего времени в России тысячи тонн использованных ПЭТ бутылок выбрасывались на свалку, сжигались или просто закапывались в землю. Сейчас, в связи с обострением экологической обстановки, перегруженностью полигонов ТБО, благодаря административной поддержке растет сеть муниципальных и частных сортировочных станций вторичного сырья. Оборудование по сортировке ТБО стало востребовано. К сожалению, обзор рынка производителей подобного оборудования выявил слабую готовность российских производителей к спросу на подобную технику. Несмотря на это, ежегодно растет количество поступаемой на рынок вторичной ПЭТ бутылки. Если до 2002 г. это в основном был брак преформ, разлива, раздува, партии которого по определению не могли быть большими и поступали прямо с заводов, то в настоящее время - это большие и регулярные партии прессованной полиэтилентерефталатной ПЭТ бутылки с полигонов и мусоросортировочных станций (МСС). Следующий этап - это качественная переработка полигонной ПЭТ бутылки. Что бы этот бизнес был прибыльным необходимо оборудование, которое с одной стороны давало бы чистый ПЭТ продукт (от загрязнений и других пластиков) в больших объемах, с другой оставила полезные качества бутылки ПЭТ неизменными. Некоторые интересные факты 20 двухлитровых бутылок содержат в себе приблизительно 1 кг ПЭТ. 5 двухлитровых бутылок достаточно для производства волокна для большой спортивной майки. 20 двухлитровых бутылок достаточно для производства утеплителя зимней куртки. 25 двухлитровых бутылок достаточно для производства волокна для свитера. 35 двухлитровых бутылок достаточно для производства утеплителя спального мешка. 60 двухлитровых бутылок достаточно для производства 1 м2 коврового покрытия.

Полиэтилентерефталат - ПЭТ Полиэтилентерефталат - синтетический линейный термопластичный полимер, принадлежащий к классу полиэфиров. Продукт поликонденсации терефталевой кислоты и моноэтиленгликоля. Полиэтилентерефталат обладает способностью существовать в аморфном или кристаллическом состояниях, причем степень кристалличности определяется термической предысторией материала. При быстром охлаждении полиэтилентерефталат аморфен, при медленном - кристалличен. Аморфный полиэтилентерефталат - твердый прозрачный материал, кристаллический - твердый непрозрачный бесцветный. Степень кристалличности может быть отрегулирована отжигом при некоторой температуре между температурой стеклования и температурой плавления. Товарный полиэтилентерефталат выпускается обычно в виде гранулята с размером гранул 2-4 миллиметра.Обычное обозначение полиэтилентерефталата на российском рынке - ПЭТ, но могут встречаться и другие обозначения: ПЭТФ или PET или PETP (полиэтилентерефталат), APET (аморфный полиэтилентерефталат). В промышленном масштабе ПЭТ начал выпускаться как волокнообразующий полимер, но вскоре занял одно из ведущих мест и в индустрии полимерной упаковки. По темпам роста потребления в настоящее время полиэтилентерефталат является наиболее быстрорастущим полимерным материалом.Волокнообразующий полиэтилентерефталат известен на рынке под торговыми марками лавсан или полиэстер.Технические требования, предъявляемые к отечественному ПЭТ, определяются «ГОСТ Р 51695-2000 Полиэтилентерефталат. Общие технические условия».Строение Полиэтилентерефталат является продуктом поликонденсации терефталевой кислоты (OH)-(CO)-C6h5-(CO)-(OH) и моноэтиленгликоля (OH)-C2h5-(OH). В процессе поликонденсации образуется линейная молекула полиэтилентерефталата [-O-(Ch3)2-O-(CO)-C6h5-(CO)-] n и вода. Молекулярная масса полиэтилентерефталата 20-40 тыс. Фениленовая группа C6h5 в основной цепи придает жесткость скелету молекулы полиэтилентерефталата и повышает температуру стеклования и температуру плавления полимерного материала. Регулярность строения полимерной цепи повышает способность к кристаллизации полиэтилентерефталата, которая в значительной степени определяет механические свойства и которой можно управлять, поскольку степень кристалличности полиэтилентерефталата зависит от способа его получения и обработки. Возможность управления кристалличностью полиэтилентерефталата существенно расширяет спектр его применения. Так, например, подвергая аморфный ПЭТ двухосному растяжению при температуре выше температуры стеклования для создания кристалличности, получают материал с замечательными барьерными свойствами для изготовления бутылок для газированных напитков.Максимальная степень кристалличности неориентированного полиэтилентерефталата - 40-45%, ориентированного - 60-65%. Свойства Основные характеристики полиэтилентерефталата.Плотность аморфного полиэтилентерефталата: 1,33 г/см3.Плотность кристаллического полиэтилентерефталата: 1,45 г/см3.Плотность аморфно-кристаллического полиэтилентерефталата: 1,38-1,40 г/см3.Коэффициент теплового расширения (расплав): 6,55·10-4. Теплопроводность: 0,14 Вт/(м·К).Сжимаемость (расплав): 99·106 Мпа.Диэлектрическая постоянная при 23 °С и 1 кГц: 3,25. Тангенс угла диэлектрических потерь при 1 Мгц: 0,013-0,015.Относительное удлинение при разрыве:12-55%. Температура стеклования аморфного полиэтилентерефталата: 67 °С.Температура стеклования кристаллического полиэтилентерефталата: 81 °С.Температура плавления: 250-265 °С.Температура разложения: 350 °С.Показатель преломления (линия Na) аморфного полиэтилентерефталата: 1,576.Показатель преломления (линия Na) кристаллического полиэтилентерефталата: 1,640.Предел прочности при растяжении: 172 МПа.Модуль упругости при растяжении: 1,41·104 МПа.Влагопоглощение: 0,3%. Допустимая остаточная влага: 0,02%. Морозостойкость: до -60 °С. Полиэтилентерефталат обладает высокой механической прочностью и уларостойкостью, устойчивостью к истиранию и многократным деформациям при растяжении и изгибе и сохраняет свои высокие ударостойкие и прочностные характеристики в рабочем диапазоне температур от -40 °С до +60 °С, но для долгосрочного применения на улице этому материалу необходима защита от ультрафиолетового излучения. ПЭТ отличается низким коэффициентом трения и низкой гигроскопичностью. Общий диапазон рабочих температур изделий из полиэтилентерефталата от -60 до 170 °C. По внешнему виду и по светопропусканию (90%) листы из ПЭТ аналогичны прозрачному оргстеклу (акрилу) и поликарбонату. Однако по сравнению с оргстеклом у полиэтилентерефталата ударная прочность в 10 раз больше.ПЭТ - хороший диэлектрик, электрические свойства полиэтилентерефталата при температурах до 180°С даже в присутствии влаги изменяются незначительно.По сопротивляемости агрессивным средам ПЭТ обладает высокой химической стойкостью к кислотам, щелочам, солям, спиртам, парафинам, минеральным маслам, бензину, жирам, эфиру. Имеет повышенную устойчивость к действию водяного пара. В то же время ПЭТ растворим в ацетоне, бензоле, толуоле, этилацетате, четыреххлористом углероде, хлороформе, метиленхлориде, метилэтилкетоне и, следовательно, листы ПЭТ могут так же хорошо склеиваться, как оргстекло, полистирол и поликарбонат.Полиэтилентерефталат характеризуется отличной пластичностью в холодном и нагретом состоянии. Листы из этого полимера имеют незначительные внутренние напряжения, что делает процесс термоформования простым и высокотехнологичным, предварительная сушка листов не требуется, теплоемкость листов из полиэтилентерефталата меньше, чем у полистирола и оргстекла, поэтому нагрев ПЭТ-листов до температуры формования требует значительно меньшей тепловой энергии и времени. Все это приводит к экономии электроэнергии и снижению трудоемкости, а, следовательно, к снижению себестоимости изготавливаемой продукции. Поэтому полиэтилентерефталат может быть хорошей заменой прозрачному сплошному поликарбонату в различных сооружениях и конструкциях, так как его стоимость значительно ниже.Термодеструкция полиэтилентерефталата происходит в температурном диапазоне 290-310 °С. Деструкция происходит статистически вдоль полимерной цепи. Основными летучими продуктами являются терефталевая кислота, уксусный альдегид и монооксид углерода. При 900 °С генерируется большое число разнообразных углеводородов. В основном летучие продукты состоят из диоксида углерода, монооксида углерода и метана. Для повышения термо-, свето-, огнестойкости, для изменения цвета, фрикционных и других свойств в полиэтилентерефталат вводят различные добавки. Используют также методы химического модифицирования различными дикарбоновыми кислотами и гликолями, которые вводят при синтезе ПЭТ в реакционную смесь. Получение Полиэтилентерефталат получают поликонденсацией кристаллической терефталевой кислоты или ее диметилового эфира с жидким этиленгликолем по периодической или непрерывной схеме в две стадии. По технико-экономическим показателям преимущество имеет непрерывный процесс получения полиэтилентерефталата из кислоты и этиленгликоля. Этерификацию кислоты этиленгликолем (молярное соотношение компонентов от 1:1,2 до 1:1,5) проводят при 240-270 оС и давлении 0,1-0,2 МПа. Полученную смесь бис-(2-гидроксиэтил)терефталата с его олигомерами подвергают поликонденсации в нескольких последовательно расположенных аппаратах, снабженных мешалками, при постепенном повышении температуры от 270 до 300 °С и снижении давления от 6600 до 66 Па.После завершения процесса, расплав полиэтилентерефталата выдавливается из аппарата, охлаждается (при быстром охлаждении получают аморфный ПЭТ, при медленном - кристаллический) и гранулируется (товарный ПЭТ выпускается обычно в виде гранулята с размером гранул 2-4 миллиметра) или направляется на формование волокна. Матирующие агенты (TiO2), красители, инертные наполнители (каолин, тальк), антипирены, термо-, светостабилизаторы и другие добавки вводят во время синтеза или в полученный расплав полиэтилентерефталата. В России до 2003 года полиэтилентерефталат не производился. Сейчас ПЭТ-гранулят бутылочного назначения марки «ТВЕРПЭТ» выпускает ОАО «Сибур-ПЭТФ» (г. Тверь), созданное в августе 2003 года, оснащенное оборудованием, поставленным германской инжиниринговой компанией Zummer AG. В первом квартале 2006 года состоялся запуск производства ПЭТ-гранулята бутылочного назначения марки «РОСПЭТ» на ОАО «Завод новых полимеров «Сенеж» (г. Солнечногорск Московской области), входящем в компанию ОП «Европласт». Оборудование поставлено германской компанией Inventa-Fisher и швейцарской Buehler AG. Одним из крупнейших производителей ПЭТ в России намерено стать ОАО «Полиэф» в башкирском Благовещенске: 210 тыс. тонн в 2010 году. Сейчас «Полиэф» является единственным в России производителем основного сырья для производства ПЭТ - терефталевой кислоты.В настоящее время ПЭТ волоконного и пленочного назначения в России не производится. Это связано с особенностями российского рынка полиэтилентерефталата. В отличие от мирового рынка, где 65% ПЭТ идет на производства волокон, и лишь 27% - на преформы, у нас на изготовление преформ уходит 95% всего ПЭТ, поступающего на российский рынок, а на волокна - только 3%. Но производство волоконного полиэтилентерефиалата есть в планах «Татнефти». Кроме того, ведется подготовка к строительству завода по производству ПЭТ волоконного назначения на Ставрополье. Компания «Мануфактура полимерных пленок», входящая в международный холдинг Retal-Industrie, создает производство биаксиальноориентированной пленки из ПЭТ в г. Жукове Калужской области. Применениe Благодаря широкому спектру свойств, а также возможности управлять его кристалличностью, полиэтилентерефталат находит разнообразное применение и занимает пятое место в мире - 6,5% от объема потребления всех полимерных материалов.Основными областями использования полиэтилентерефталата являются производство преформ, волокон и пленок. Конечными потребителями этой продукции выступают производство бутылочной тары и упаковки, текстильная и шинная промышленность, производство фото- и кинопленок, магнитных лент и дисков.Следует отметить, что структура потребления ПЭТ в России коренным образом отличается от видовой структуры потребления в остальном мире, где наибольшая доля производимого ПЭТ (65%) перерабатывается в волокна и нити. Формирование российского рынка ПЭТ находится в основном под влиянием развития упаковочной отрасли, и крупнейшим сектором потребления ПЭТ (94,8%) является производство преформ для последующего выдува бутылок и других емкостей. Производство волокон и пленок из ПЭТ в России остается крайне неразвитым (4,1%).Полиэтилентерефталат перерабатывается литьем под давлением, экструзией, раздувным формованием. Волокна и тонкие пленки из ПЭТ изготавливают экструзией с охлаждением при комнатной температуре. Степень кристалличности может быть отрегулирована отжигом при некоторой температуре между температурами стеклования и температурой плавления. Литьем под давлением на специальных комплексах для производства ПЭТ-преформ из полиэтилентерефталата производят преформы для ПЭТ-бутылок. Кроме того, из полиэтилентерефталата производят текстильные волокна, кордные нити, электрическую изоляцию, детали электротехнического назначения, ручки электрических и газовых плит, различные разъемы, детали кузовов автомобилей, двигателей, насосов, компрессоров, корпуса швейных машин, изделия медицинского назначения.Отдельный сегмент современного рынка - рециклинг полиэтилентерефталата. В России несколько компаний, используя недорогие линии для переработки ПЭТ, в том числе и российского производства, специализируются на покупке отходов и продаже вторичного полиэтилентерефталата. Отходы собираются, сортируются вручную или автоматически и поступают на участок дробления. Загрязненная ПЭТ-дробленка проходит несколько контуров мойки, зону отделения примесей, сушку и поступает в зону растарки. Полученные ПЭТ-хлопья (флексы) можно гранулировать или перерабатывать в негранулированном виде. Вторичный ПЭТ хорошего качества можно использовать без органичений, в том числе для упаковки продуктов. Многие производители ПЭТ-преформ с успехом используют вторсырье в своем производстве.Кроме того, полиэтилентерефталат можно перерабатывать в активированный уголь, получаемый посредством пиролиза ПЭТ. |

ekoresurs.ru

Полиэтилентерефталат, его свойства и применение

Полимерные материалы прочно заняли ведущие места практически во всех отраслях науки, техники и быта в современном мире. Как правило, это искусственно получаемые вещества и соединения, которые обладают определенными свойствами, отличными от натуральных материалов – повышенной плотностью и износостойкостью, прочностью и термопластичностью, легкостью и долговечностью.

Полимерные материалы прочно заняли ведущие места практически во всех отраслях науки, техники и быта в современном мире. Как правило, это искусственно получаемые вещества и соединения, которые обладают определенными свойствами, отличными от натуральных материалов – повышенной плотностью и износостойкостью, прочностью и термопластичностью, легкостью и долговечностью.

Наиболее распространенным в бытовой сфере полимером является полиэтилентерефталат (ПЭТФ). Большинство из нас сталкивается с этим материалом практически каждый день, когда покупает газированную воду или другие напитки в пластиковой таре прозрачного цвета – это и есть наш ПЭТФ (на просторах бывшего Союза более привычная аббревиатура ПЭТ, а на западе и в Европе – PET).

История создания и способы получения

Первые исследования этого материала и способы его получения начались в 1935 году в Англии, а успешные результаты в области синтеза вещества были достигнуты в 1946 году. В Советском союзе полимер был впервые получен в 1946 году и назван как «лавсан» – аббревиатура от Лаборатории Высокомолекулярных Соединений Академии Наук, где он и был синтезирован.

Внешне полимер представляет собой прозрачное вещество, которое под действием высокой температуры может принимать любые формы, а при кристаллизации материал становится твердым и хрупким, меняя прозрачный цвет на матовый белый оттенок.

Производство полиэтилентерефталата до 1965 года представляло собой множество сложных стадий получения мономера – диметилтерефталата, из которого в дальнейшем путем полимеризации создавался ПЭТФ. Затем процесс получения мономера существенно сократился благодаря новым технологиям очистки терефталевой кислоты, которая является основой полимера. Современный процесс производства вещества практически не претерпел изменений по сравнению с 1965 годом, разве что стал более экономичным.

Основные свойства и характеристики

Полиэтилентерефталат, свойства которого не ограничиваются легким фесом и пластичностью, обладает следующими характеристиками:

- не подвержен воздействию воды. Одно из основных свойств полимера, позволившее создать переворот в области производства пищевой тары для напитков, соков и других продуктов питания;

- на материал никак не влияют органические растворители;

- полимер плавится при температуре +260 градусов по Цельсию. Это дает широкие возможности для применения ПЭТФ в различных отраслях промышленности;

- невысокая цена производства.

Несмотря на довольно существенные преимущества, полимер не лишен недостатков, главным из которых является пропускание ультрафиолета и выделение внутри углекислого газа. Эти процессы не позволяют использовать пластик для длительного контакта с продуктами питания, сокращая срок их хранения. Практически на любой пластиковой бутылке можно встретить надпись, рекомендующая хранить продукт в этой таре в темном месте. В Америке и Европе вся ПЭТ тара считается одноразовой и не допускается к повторному применению без переработки.

Стоит так же учесть тот факт, что по полимер не может самостоятельно разложиться в естественных условиях, что представляет угрозу для окружающей среды.

Существуют целые комбинаты по переработке этого материала, ведь новая тара, полученная путем вторичной переработки, не отличается по своим свойствам от изначального материала, что расширяет возможности использования ПЭТФ.

Существует два основных способа переработки:

- механический. Пластик измельчают на специальных станках, превращая его в гранулы необходимого диаметра. В дальнейшем из них произведут новые изделия методом термолитья;

- химический. В данном случае существует несколько вариантов – модификация полимера при помощи введения дополнительных компонентов для получения других материалов, получение порошкового покрытия или получение мономеров из вторичного сырья.

Отрасли применения

Уникальные физические и потребительские свойства позволили использовать полимер во многих сферах производства, науки и быта.

Полиэтилентерифтолат – свойства и применение:

- химические волокна используют наиболее массово по сравнению с другими полимерами при производстве одежды и бытовой техники;

- благодаря термопластичности львиная доля рынка пластиковой тары изготовлена из ПЭТФ. В первую очередь, это массовое производство бутылок для воды и напитков;

- за счет механической прочности, пластик является превосходным армировочным материалом. Это дало широкие возможности использовать полимер в качестве дополнительной армировки шлангов, автомобильных шин, транспортерных лент;

- прозрачные листы, которые хорошо пропускают солнечный свет, широко применяются в сельском хозяйстве или строительной сфере.

Кроме того, благодаря диэлектрическим свойствам, материал используют в качестве электроизоляции для определенных элементов – конденсаторов, реле и катушек.

Полимер в странах бывшего Союза в основном применяют для изготовления тары, в мире при производстве полиэтилентерифтолата основное его назначение – получение волокна и нитей для последующего их применения во всех доступных сферах производства.

Итоги

Всем известный пластик для бутылок со сложным названием полиэтилентерифтолат является наиболее распространенным полимером в нашем быту или на производстве. Дело не ограничивается тарой для жидкостей и контейнерами для еды – существует целая отрасль производства упаковки из этого материала для медицинской, строительной или сельскохозяйственной сферы, а изготовление современной бытовой техники или элементов одежды невозможно представить без использования ПЭТФ нитей или волокон.

polimerinfo.com

Полиэтилентерефталат - это... Что такое Полиэтилентерефталат?

| Полиэтилентерефталат | |

| Международный знак вторичной переработки для ПЭТ | |

| Химическая формула | (C10H8O4)n |

| Плотность | 1,4 см³ (20 °C), аморфный: 1,370 см³, кристаллический: 1,455 г/см³ |

| Температура плавления | > 250 (260) °C °C |

| Удельная теплоёмкость (ст. усл.) | 1000 Дж/(кг·К) |

| Теплопроводность (ст. усл.) | 0,15 (0,24) Вт/(м·K) Вт/(м·K) |

| Растворимость в воде | практически нерастворим г/100 мл |

| Показатель преломления | 1,57–1,58 (1,5750)[1] |

| Рег. номер CAS | 25038-59-9 |

Полиэтиле́нтерефтала́т (ПЭТФ, англ. Polyethyleneterephthalate (PET), также известный как лавсан, полиэстер) — термопластик, наиболее распространённый представитель класса полиэфиров, известен под разными фирменными названиями (см. Названия). Продукт поликонденсации этиленгликоля с терефталевой кислотой (или её диметиловым эфиром). Твёрдое, бесцветное, прозрачное вещество в аморфном состоянии и белое, непрозрачное в кристаллическом состоянии. Переходит в прозрачное состояние при нагреве до температуры стеклования и остаётся в нём при резком охлаждении и быстром проходе через т. н. «зону кристаллизации». Одним из важных параметров ПЭТ является характеристическая вязкость определяемая длиной молекулы полимера. С увеличением присущей вязкости скорость кристаллизации снижается. Прочен, износостоек, хороший диэлектрик.

Исследования по полиэтилентерефталату были начаты в 1935 г. в Великобритании Уинфилдом (англ.) (John Rex Whinfield) и Диксоном (англ. James Tennant Dickson), в фирме Calico Printers Association Ltd. Заявки на патенты по синтезу волокнообразующего полиэтилентерефталата были поданы и зарегистрированы 29 июля 1941 года и 23 августа 1943 года. Опубликованы в 1946 году.

В СССР был впервые получен в лабораториях Института высокомолекулярных соединений Академии наук СССР в 1949 году. Позже данный вид продукции начали изготавливать на Могилевхимволокно.

Название

В СССР полиэтилентерефталат и получаемое из него волокно называли лавсаном, в честь места разработки — Лаборатории Высокомолекулярных Соединений Академии Наук. Аналогичные волоконные материалы, изготавливаемые в других странах, получили другие названия: терилен (Великобритания), дакрон (США), тергал (Франция), тревира (ФРГ), теторон (Япония), полиэстер, мелинекс, милар (майлар), Tecapet («Текапэт») и Tecadur («Текадур») (Германия) и т. д.

Пластики на основе полиэтилентерефталата называются ПЭТФ (в российской традиции) либо PET/ПЭТ (в англоязычных странах). В настоящее время в русском языке употребляются оба сокращения, однако когда речь идет о полимере, чаще используется название ПЭТФ, а когда об изделиях из него — ПЭТ.

Физические свойства

При комнатной температуре нерастворим в воде и большинстве органических растворителей.

Получение

Вплоть до середины 1960-х годов ПЭТФ промышленно получали переэтерификацией диметилтерефталата этиленгликолем с получением дигликольтерефталата, и последующей поликонденсацией последнего. Несмотря на недостаток этой технологии, заключавшийся в её многостадийности, диметилтерефталат был единственным мономером для получения ПЭТФ, поскольку существовавшие в то время промышленные процессы не позволяли обеспечить необходимую степень чистоты терефталевой кислоты. Диметилтерефталат же, имея более низкую температуру кипения, легко подвергался очистке методом дистилляции и кристаллизации.[2]

В 1965 году Аmoco Соrporation смогла усовершенствовать технологию, в результате чего широкое распространение получил одностадийный синтез ПЭТФ из этиленгликоля и терефталевой кислоты (TFK) по непрерывной схеме.

Применение

Полиэтилентерефталат относится к группе алифатически-ароматических полиэфиров, которые используются для производства волокон, пищевых плёнок и пластиков, представляющих одно из важнейших направлений в полимерной индустрии и смежных отраслях.

Многообразно применение заготовок из полиэтилентерефталата в машиностроении, химической промышленности, пищевом оборудовании, транспортных и конвейерных технологиях, медицинской промышленности, приборостроении и бытовой технике. Для обеспечения лучших механических, физических, электрических свойств РЕТ наполняется различными добавками (стекловолокно, дисульфид молибдена, фторопласт).

В России полиэтилентерефталат используют главным образом для изготовления заготовок (преформ) различного вида, из которых затем изготавливаются (выдуваются после нагрева) пластиковые контейнеры различного вида и назначения (в первую очередь, пластиковые бутылки). В меньшей степени применяется для переработки в волокна (см. Полиэфирное волокно), плёнки, а также литьём в различные изделия. В мире ситуация обратная: большая часть ПЭТФ идет на производство нитей и волокон.

Область применения полиэфиров:

- самое массовое из всех видов химических волокон для бытовых целей (одежда) и техники;

- ёмкости для жидких продуктов питания, особенно ёмкости (пластиковые бутылки) для различных напитков;

- чрезвычайно важный современный материал для носителей информации — основа всех современных фото-, кино- и рентгеновских плёнок; основа носителей информации в компьютерной технике (гибкие диски — дискеты, или «флоппи-диски»), основа магнитных лент для аудио-, видео- и другой записывающей техники;

- листовой материал, прозрачный для солнечных лучей (для УФ лучей практически непрозрачен[3]) и устойчивый к воздействиям окружающей среды, используемый в сельском хозяйстве и строительстве.

- В хирургии разорванные связки заменяют искусственными из лавсана

Недостатки

| В этом разделе не хватает ссылок на источники информации. Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена. Вы можете отредактировать эту статью, добавив ссылки на авторитетные источники. Эта отметка установлена 22 октября 2011. |

Существенными недостатками ПЭТ-тары являются её относительно низкие барьерные свойства. Она пропускает кислород и углекислый газ[источник не указан 181 день], что ухудшает качество и сокращает срок хранения продукта.

ПЭТФ совершенно нестоек к действию каустической соды: как к концентрированным растворам, так и к разбавленным. Разрушение имеет в точности характер питтинговой коррозии, таким образом, толщина стенок тары не имеет значения. И наоборот, действие концентрированных растворов соляной кислоты приводит к равномерному утоньшению стенок тары, толщину которых, при определенной сноровке, можно довести до сравнимой с папиросной бумагой.

В свою очередь, фосфорная кислота разрушает ПЭТФ комбинированным образом.

Экология

Во всем мире постоянно идёт увеличение производства и потребления пластмасс, что приводит к складированию неразлагающегося мусора. При этом ПЭТФ образует основной вес в общем количестве полимерных отходов. Также он является ценным вторичным сырьем в производстве упаковочной тары, текстильной промышленности, изготовлении строительных и декоративных материалов.

В результате переработки ПЭТ-бутылок образуются хлопья, которые являются сырьём в некоторых отраслях по производству полиэфира.[4]

Сырьем для современных экологически безопасных утеплителей является ПЭТ-тара. Производство материалов из вторичного полиэтилентерефталата – производство двойного назначения. Во-первых, происходит очистка окружающей среды от пластиковой тары, которая в природе практически не разлагается. Во-вторых, производятся экологически безвредные строительные утеплительные и шумоизоляционные материалы.

В России вторичная переработка находится на начальной стадии развития, в то время, как во многих странах мира является прибыльным бизнесом.

См. также

- Флис — ткань из полиэтилентерефталатного волокна

- АСПЭТ — композитная арматура из полиэтилентерефталата и стекловолокна

Литература

- A.K. van der Vegt & L.E. Govaert Polymeren, van keten tot kunstof. — 2003. — P. 279. — ISBN 90-407-2388-5

- J. G. Speight, Norbert Adolph Lange Lange's handbook of chemistry. — edition 16. — McGraw-Hill, 2005. — С. 2.807–2.758. — P. 1000. — ISBN 0071432205

- GESTIS| ZVG=530566| Polyethylenterephthalat, 7 November 2007

Ссылки

Примечания

dic.academic.ru

свойства, виды, применение и переработка

ПЭТ, называемый в постсоветском пространстве лавсаном, представляет собой универсальный полимерный материал. Он выступает как сырьем для будущих изделий, так и готовым продуктом. По физическим характеристикам, его относят к классу термопластиков.

Сегодня ПЭТ получают благодаря синтезу этиленгликоля и терефталевой кислоты, это в разы проще, чем при начальных разработках. Легкость изготовления полиэтилентерефталата влечет за собой сравнительно невысокую рыночную стоимость. Но покупателей привлекает не только цена подобных изделий. Под международной маркировкой «pet» скрывается широкий спектр возможностей.

Что же такое пленка ПЭТ?

Пленка ПЭТ расшифровывается как полиэтилентерфталатная, ГОСТ 24234-80 (ссылка на ГОСТ) .Сам материал уникален по физическим свойствам, потому что при добавлении тех или иных веществ, химикатов реально получить желаемый вид конечного продукта. Повлиять можно на:

- цвет,

- жесткость,

- глянец, блеск поверхности,

- толщину,

- упругость,

- уровень устойчивости к высоким и низким температурам,

- ударостойкость и ломкость.

Какие бывают виды?

Если отталкиваться от сферы применения, то можно выделить несколько основных разновидностей ПЕТ пленки:

- БОПЭТ (CPET): самый тонкий и эластичный вид. Зачастую используется для упаковывания жидкостей или вязких продуктов, например, сметаны, кетчупа, для сыпучих стиральных порошков, для герметичного хранения рыбы. Помимо гибкости такой вид популярен из-за хорошей устойчивости к проколам.

- ОПЭТ (OPET): не такой распространенный вид, как предыдущий. Его функции ограничиваются изоляцией электрических кабелей. Также его применяют для производства пленочных кондиционеров.

- А-ПЭТ (APET): отличается от других специфической устойчивостью к отрицательным температурам, из-за чего широко используется для хранения замороженной продукции, например, мороженого или полуфабрикатов. Как и БОПЭТ, пленка достаточно ударостойкая и обеспечивает герметичность упаковки.

- ПЭТ-G (PETG): не обладает особыми отличительными чертами, кроме твердости, с её помощью создаются термоусадочные этикетки.

Основные характеристики ПЭТ-Э пленки

При обработке полиэтилентерефталат нагревается до определенной температуры и превращается из белого в прозрачный. Благодаря термической обработке конечный продукт можно сделать соответствующим кардинально разным свойствам. Это касается толщины, формы, цвета, уровня прозрачности. Но существуют и общие черты, связывающие все разновидности пленок pet. Это:

- Гибкость,

- Долговечность,

- Минимальная проводимость тока,

- Тяжело разрывается.

Главной отличительной чертой и основной функцией ПЭТ-Э есть изоляция электричества на производстве.

Помимо прочего, пленка ПЭТ обладает высокой плотностью, что обеспечивает её прочность и износостойкость. Но этого недостаточно, чтобы полностью предотвратить проникновение ультрафиолетового излучения.

Внимание! Молекулы полиэтилентерефталата крупные, поэтому пропускают сквозь себя мелкие газы. Это отрицательно сказывается на пищевых продуктах, они быстрее портятся и могут менять свои вкусовые качества.

Применение pet в повседневной жизни

На сегодняшний день большая часть пищевой промышленности использует ПЭТупаковки для расфасовки своих товаров. Это выгодно с экономической точки зрения, потому что стоимость материала невысокая. Также большой процент применения относится к прямому назначению – электроизоляции. Но существуют и менее популярные формы использования. К ним относятся ПЭТ пленка для термоформования и ПЭТ пленка для ламинирования.

Само по себе термоформование – это процесс получения изделия необходимого вида при нагревании пластика. Чаще всего оно используется для создания пластмассовых коробок, одноразовых пищевых боксов и контейнеров. Основные виды блистеров, полученных таким способом:

- Двусторонняя,

- На приварку,

- С загибом края,

- Туба,

- Мини-витрины,

- Формочки для поштучного хранения.

По своим физическим характеристикам вид для термоформования примечателен большей непроницаемостью для запахов и газов, а значит, продукты будут сохраняться дольше без потери вкуса или запаха. Она удобна для изготовления блистеров эластичностью, поэтому на линиях сгиба упаковок отсутствуют белые полосы, как это случается с ПВХ пленками. Легкость окрашивания и обработки привлекает производителей перспективой авторского дизайна.

Следующая разновидность – ПЭТ пленка для ламинирования. Благодаря ей на сегодняшний момент появился незаменимый вид герметичной упаковки – вакуумной. Это последнее техническое достижение по части хранения продуктов. С помощью вакуума пищу можно хранить в течение полугода и более. Использовать ламинированную полиэтиленом ПЭТ пленку можно и для печати. Помимо морозоустойчивости она обладает и высокими оптическими свойствами.

Взаимодействие с окружающей средой и переработка

Лавсановые изделия не подвергаются разложению под действием солей, минеральных кислот или солнечного света. Поэтому переработкой и утилизацией отходов пластиковой промышленности занимается сам человек.

Важно! Последние 10 лет над Землей паразитирует проблема загрязнения природы пластмассами, в том числе и ПЭТ, потому что уничтожение пластика не выгодно экономически производителю.

Ученые обнаружили, что при переработке полиэтилентерефталата физические свойства не изменяются, а значит сырьё возможно использовать повторно. Для полной утилизации нужны специфические условия и оборудование, поэтому вторичное употребление лавсана в производстве дешевле. Его измельчают, раскладывают на волокна или меняют химический состав, получая новые вещества, к примеру, краску.

Изделия из ПЭТ популярны в быту, и это оправдано сочетанием фактора цена-качество. Минусы использования кажутся незначительными по сравнению с количеством плюсов, но нельзя забывать об общей проблеме переработки и утилизации большинства видов пластмасс.

oplenke.ru

ПЭТ: возможности, новинки, недостатки

Искреннее и неослабевающее внимание отечественного производителя к PET как к упаковочному материалу вполне объяснимо: среди широкого ассортимента изделий и технических характеристик составляющих каждый может выбрать упаковку «по душе и характеру» своего товара. Наш разговор о возможностях, направлениях использования, недостатках и новинках PET.

Структура и производство

РЕТ — насыщенный полиэфир этиленгликоля и терефталевой кислоты — обладает высоким пределом прочности при разрушении (до 100 МПа). РЕТ является жесткоцепным термопластичным полимером. Его гибкость обусловлена наличием алифатических групп и отсутствием массивных боковых радикалов в элементарном звене молекулярной цепи.

В промышленности РЕТ обычно получают двухстадийным способом: переэтерификацией диметилтерефталата (DMT) этиленгликолем с последующей поликонденсацией полученного на первой стадии процесса дигликольтерефталата (DGT). Однако в последнее время за рубежом широкое распространение получил одностадийный синтез РЕТ из этиленгликоля и терефталевой кислоты (TFK) по непрерывной схеме. И именно данный способ признается весьма перспективным.

Химическая и физическая структура РЕТ определяет возможность плотной упаковки макромолекул, а соответственно и способность к кристаллизации. В зависимости от способа получения полимера и скорости охлаждения расплава при переработке возможно получение изделий из PET с различной степенью кристалличности (от стеклообразного аморфного АРЕТ при резком охлаждении до кристаллического при медленной скорости охлаждения). Необходимо отметить, что рост молекулярной массы полимера снижает его способность к кристаллизации и увеличивает вязкость расплава.

Структура PET придает материалу поистине уникальные свойства:

- высокую прозрачность в аморфном состоянии;

- низкую газопроницаемость, а следовательно, отличные барьерные свойства;

- стойкость к воздействию жиров и минеральных кислот;

- высокую ударопрочность (90 кДж/м2) в широком диапазоне температур;

- низкий коэффициент влагопоглощения;

- легкое окрашивание в массе;

- великолепное «восприятие» цветной печати;

- хорошую перерабатываемость методами экструзии, литья под давлением, термоформованием.

Подобный набор свойств обусловливает широкое применение PET в упаковочной промышленности.

На отечественном рынке в качестве упаковочного материала PET появился сравнительно недавно (с середины 80-х гг.) в виде пластиковых бутылок для газированных напитков. В последние годы наблюдается значительный рост использования PET при производстве других видов упаковки (термоформованные изделия, комбинированные материалы, блистер- и скинупаковка).

Первой к промышленному производству полиэтилентерефталата (PET) приступила в начале 50-х гг. фирма ICI в Великобритании. На постсоветском пространстве крупнотоннажное производство PET существует только на Могилевском производственном объединении «Химволокно» в Беларуси, но в ближайшее время АК «СИБУР» планирует создать производство PET в Твери.

В последние годы рынок обогатился модифицированными полиэфирами:

- АРЕТ — с увеличенной аморфностью, содержащий небольшое количество изофталевого мономера;

- PETG — сополимер терефталевой кислоты с этиленгликолем и диметилциклогексаном;

- СРЕТ — высококристаллическая разновидность PET;

- ОРЕТ-пленки — тонкие (изготавливают Владимирский химзавод, ОАО «КЕТОН» (г. Владикавказ), Владимирский завод пленочных материалов). В больших количествах ОРЕТ толщиной 10-20 мкм поставляется по импорту. Наиболее известные на российском рынке поставщики — компания «Мицубиси полиэстр филм групп» и ALCEMY IMPEX Ltd (Индия).

Так как производство PET в России ограничено, то на рынке в большом количестве присутствует импортный РЕТ-гранулят, большей частью произведенный в странах Юго-Восточной Азии. В 1999 году импорт РЕТ-гранул и преформ в Россию составил около 150000 т.

Так как производство PET в России ограничено, то на рынке в большом количестве присутствует импортный РЕТ-гранулят, в основном из Юго-Восточой Азии. В 1999 году импорт РЕТ-гранул и преформ в Россию составил около 150 тыс. т.

Рождение изделия

Полиэтилентерефталат перерабатывается в изделия в основном методами экструзии через плоскощелевую фильеру (пленки), экструзии с раздувом (флаконы и др. емкости), литья под давлением (преформы для бутылок), термоформования (блистер- и скинупаковка).

Наиболее распространенным способом переработки PET является экструзия из расплава через плоскощелевую фильеру. Из нее PET сразу подается на охлаждающие валки каландрового блока, где и происходит формирование аморфной пленки заданной толщины.

В последнее время для получения РЕТ-пленок все чаще используют соэкструзионную технологию, позволяющую получать многослойные пленки с уникальными характеристиками. Так, установленная в 2001 году на СП «АМИПАК» соэкструзионная каландровая линия фирмы SML (Австрия) позволяет получать трехслойные пленки, в том числе термосвариваемые, частично вспененные, окрашенные в массе в одном из слоев и т. п. Предназначенные для последующего термоформования пленки обладают значительно более высокой прочностью и улучшенными барьерными свойствами по сравнению с другими полимерами, хорошей прозрачностью и способностью к глубокой вытяжке при термоформовании, великолепной глянцевой поверхностью. Наличие в наружных слоях пленки введенной антиблокирующей добавки обеспечивает высокий коэффициент скольжения, препятствует слипанию ( ев в рулоне и способствует легкому съему изделия с формы при термоформовании. Соэкструзионное оборудование позволяет получать пленки с заранее заданным комплексом свойств (термостойкость, эластичность, парогазопроницаемость и т. п.), с различным сочетанием составляющих материалов: АРЕТ, PETG, СРЕТ и РВТ (полибутилентерефталат).

Необходимо отметить, что на процесс переработки существенное влияние оказывает тот факт, что при синтезе PET в реакторе образуется небольшое количество воды — катализатора термодеструкции (разложение при нагревании). Вода же оказывает влияние на вязкость полимера при экструзии. Для предотвращения гидролиза эфирных связей и термодеструкции PET при переработке, гранулы полимера перед загрузкой в экструдер сушат в специальных сушильных установках при температуре 150-170°С в течение 4-5 часов. Предварительная сушка увеличивает прозрачность получаемых пленок, их прочность и эластичность.

Для производства гибких упаковочных материалов используют ориентированные пленки (ОРЕТ). Их получают также методом плоскощелевой экструзии с последующей вытяжкой пленки в продольном и поперечном направлении. Пленки ОРЕТ отличаются высокой прочностью, прозрачностью, способностью к металлизации и производятся толщиной от 8 до 30 мкм.

Другой распространенный способ переработки PET в изделия — литье под давлением с последующим роздувом — нашел широкое применение при изготовлении пластиковых бутылок и банок.

Одним из достоинств PET является возможность его вторичной переработки методом регрануляции или агломерирования. Данный факт важен для предприятий, перерабатывающих пленку методом термоформования, так как при этом, в зависимости от конфигурации формуемых изделий, образуется от 15 до 35% отходов. При использовании соэкструзионной технологии производители пленки могут добавлять в средний слой вторичный PET, сохраняя все эксплутационные свойства пленки.

В последнее время для получения РЕТ-пленок все чаще используют соэкструзионную технологию, выдающую многослойные пленки с уникальными характеристиками: трехслойные, в том числе термосвариваемые, частично вспененые, окрашенные в массе в одном из слоев ...

Продукты и материалы

На основе PET производится множество полимерных и комбинированных упаковочных материалов и изделий. Мы рассмотрим в основном пленочные материалы и термоформованные изделия.

Пленки АРЕТ для последующего термоформования в диапазоне толщин от 0,15 до 1,2 мм производятся в СП «АМИПАК» (Беларусь) и предназначены для изготовления упаковочных изделий (коррексы, миниконтейнеры, тортницы, салатницы и т. п.). Для производства коррексов используются окрашенные в различные цвета пленки АРЕТ толщиной 150-200 мкм.

Преимуществом пленок PET является возможность окраски под золото или бронзу без металлизации благодаря использованию современных красителей фирмы Clariant.

Термоформованные изделия из АРЕТ обладают хорошей морозостойкостью, что определило их широкое применение для упаковки мороженого, замороженных овощей и фруктов, полуфабрикатов и т. п. В отличие от полистирола (PS) и поливинил-хлорида (PVC) PET сохраняет свои прочностные свойства и не становится хрупким при температуре до -60°С.

Сегодня российские производители термоформованной упаковки, работающие с пленками PVC и PS, — «Подинт», «Цитрон», «Основание» — проявляют значительный интерес к пленке АРЕТ.

Из АРЕТ возможно формование изделий глубокой вытяжки, например, одноразовых стаканов. Так, например, фирма Greiner (Австрия) поставила компании «Кока-Кола» пять высокопроизводительных термоформовочных машин для изготовления одноразовых стаканов (0,33 л) из пленки АРЕТ.

При производстве пленок АРЕТ, предназначенных для термоформования, большое значение имеют их антиблокирующие и антистатические свойства (влияют на производительность термоформовочного оборудования). Введение в пленки 1-2% антиблока и антистатика производства таких фирм, как Clariant, SUKANO, Bang and Bonsomer позволяет обеспечить необходимые технологические свойства пленок.

Для окрашивания пленок АРЕТ в массе используют гранулированные суперконцентраты красителей широкой цветовой гаммы, предлагаемые фирмами Clariant и Bang and Bonsomer. Эти красители позволяют получать как полутоновую, так и максимально насыщенную окраску пленки.

Необходимо отдельно упомянуть о частично вспененных пленках PET. Такие пленки, сохраняя все свойства АРЕТ пленок (барьерность, прочность, морозостойкость и др.), имеют удельный вес 0,90-0,95 г/см3 против 1,35-1,38 г/см3 у обычного АРЕТ. Вспененные пленки с адгезионно активным поверхностным слоем находят все более широкое применение на упаковочно-фасовочном оборудовании, работающем по принципу «формование - заполнение - укупорка», где в качестве покрывного материала используется ламинат PET/ РЕ толщиной 80-100 мкм. Использование вспененного PET позволяет на 25-30% снизить расход материала на упаковку одного изделия.

В последнее время все более широкое применение получают комбинированные (многослойные) упаковочные материалы на основе РЕТ-пленок:

- толщиной 150-200 мкм, ламинированные полиэтиленом для упаковки типа «блистер» и «скин»;

- толщиной 10-20 мкм, ламинированные полиэтиленом для вакуумной упаковки;

- комбинированные материалы следующей структуры: РЕТ/А1/РЕ; РЕТ/РЕ/ А1/РЕ.

Материалы на основе PET обеспечивают эффективную защиту продукции от воздействия факторов внешней среды (влага, кислород воздуха, углекислый газ, азот и т. п.). Ориентированные РЕТ-пленки обладают великолепными барьерными, прочностными и оптическими характеристиками, хорошо воспринимают цветную печать, но без слоя полиэтилена практически не свариваются обычными термическими методами сварки.

СП «АМИПАК» производит гибкие многослойные упаковочные материалы на основе ОРЕТ пленки (ОРЕТ/РЕ; ОРЕТ/ РЕ/А1/РЕ, металл; ОРЕТ/РЕ) методом экструзионного ламинирования, используя оригинальную технологию увеличения адгезионной прочности соединения РЕТ/РЕ. Полученные по такой технологии материалы имеют прочность адгезионного соединения более 180 Н/м, что значительно выше, чем у материалов, полученных посредством клеевого соединения полиэтиленовой и РЕТ-пленок.

Материалы РЕТ/А1/РЕ нашли широкое применение для упаковки сухих молочных смесей, детского питания, кофе, орехов.

Термоформованные изделия из PET используются в упаковке кондитерских изделий (торты, пирожные, печенье и т. п.), мороженого, кулинарных полуфабрикатов.

Отдельно стоит упомянуть об упаковке различных салатов. Герметичные контейнеры из PET способствовали значительному расширению рынка подобной продукции. Емкость рынка таких контейнеров только в Москве оценивается в 1,2 млн. шт. в месяц. Весьма перспективным представляется использование PET в производстве одноразовых пивных стаканов, а также в изготовлении «ланч-боксов» для авиакомпаний.

Ламинированные ОРЕТ-пленки используют для вакуумной упаковки мясных и рыбных продуктов. На российском рынке хорошо известна пленка «Бифолен» и вакуумные пакеты из нее. ОРЕТ-пленка хорошо металлизируется в вакууме, что дополнительно улучшает ее барьерные свойства. Ламинирование такого материала слоем РЕ увеличивает стойкость к растрескиванию, проколам и знакопеременным нагрузкам. Из такого материала изготавливают пакеты для чипсов, кофе, шоколада, бисквитов.

Новое для российского рынка направление в использовании РЕТ-пленки — блистерная упаковка технических изделий (метизов, фурнитуры, автозапчастей), детских игрушек, измерительных приборов — начала стремительно развиваться в последние несколько лет. Потребность рынка в материале для блистерной упаковки оценивается в 12-15 тыс. т в год.

| СРАВНИТЕЛЬНЫЕ ХАРАКТЕРИСТИКИ ПОЛИМЕРНЫХ ПЛЕНОК ДЛЯ ТЕРМОФОРМОВАНИЯ | ||||||

| Свойства | Единица измерения | PET | ПВХ | PS | РР | РЕТ/РЕ |

| Прочность | МПа | 150-180 | 45-50 | 40-55 | 40 | 160 |

| Газопроницаемость О2 | см3/м2 х бар за 24ч | 25 | 200 | 3 000 | 270 | 26 |

| СО2 | см3/м2 х бар за 24 ч | 200 | 600 | 10000 | 8 000 | 250 |

| Паропроницаемость | г/м2 | 15 | 30 | 100 | 12 | 7 |

| Температура термоформования | °С | 110-130 | 120-150 | 125-160 | 130-150 | 110-130 |

| Морозостойкость | °С | - 60 | - 10 | - 15 | - 20 | - 60 |

| Способность к глубокой вытяжке Таблица 1 | + + + | + | + + | + + | + + + | |

Недостатки

Справедливости ради следует сказать и о недостатках PET. В первую очередь отметим невысокую термостабильность расплава, весьма чувствительного к воздействию влаги, а также способность кристаллизоваться при температуре выше 80°С, что создает определенные технологические трудности при переработке PET в изделия. PET химически недостаточно стоек к длительному воздействию щелочей, что ограничивает его применение для упаковки некоторых видов косметической (шампуни, жидкое мыло) и пищевой продукции, содержащей щелочную среду.

Для преодоления этих недостатков многие зарубежные фирмы разрабатывают полиэфирные сополимеры. Так, например, фирма Du Pont производит материалы с торговой маркой «Майлар» и «Селар РТ», характеризующиеся высокой технологичностью при переработке, хорошими барьерными свойствами. PETG Kodar, производимый фирмой Aim Plastics Inc., нашел широкое применение в изготовлении упаковки, предназначенной для разогрева пищи в микроволновых печах, так как изделия из него отличаются высокой прочностью и стабильностью размеров при воздействии температуры.

В последние годы все большее применение в упаковке находит полибутилентерефталат (РВТ), например, Valox фирмы GE Plastics. На Могилевском ПО «Химволокно» также освоено производство РВТ нескольких марок, которые могут перерабатываться экструзией и литьем под давлением.

Таким образом, подводя итоги, можно прогнозировать в ближайшие годы значительный рост использования российскими перерабатывающими предприятиями различных упаковочных материалов и изделий на основе PET, так как емкость рынка таких материалов составляет не менее 80 тыс. т в год.

Владимир Снежков,

кандидат технических наук,

заместитель директора

СП «АМИПАК» по науке, технологии и качеству.

www.upakovano.ru