Вопрос №48 — Какие новые технологии машиностроения появились в 21 веке? Новые технологии производство станков

Обработка металлов по современным технологиям

Несмотря на появление новых инновационных материалов, металл остаётся основой промышленности и строительства. Новые технологии машиностроения позволяют разработать новые способы обработки металлов, что и является главной задачей технологов и конструкторов. Обработка металлов по новым технологиям ведется с целью улучшения качества, повышения точности обработки, производительности и уменьшения количества отходов.

Различают три основных направления обработки металлов:

- Формоизменение при помощи высокоточных методов пластического деформирования.

- Применение традиционных способов обработки металлов, но отличающихся повышенной точностью и производительностью.

- Использование высокоэнергетических методов.

Выбор оптимального метода обработки металлов определяется производственными требованиями и серийностью производства. Например, очень тяжелые конструкции оборудования вызывают повышенный расход энергии, а сниженная точность изготовления отдельных деталей и узлов – низкую производительность техники. Некоторые технологии не могут обеспечить необходимые прочностные свойства и микроструктуру металла, что в итоге сказывается на долговечности и стойкости деталей, пусть даже и изготовленных с минимальными допусками. Новая технология обработки металла основана на использовании нетрадиционных источников энергии, которые обеспечивают его размерное плавление, испарение или формообразование.

Токарно-фрезерная обработка металлов

Механическая обработка металла, связанная со снятием стружки, развивается в направлении изготовления особо высокоточных изделий преимущественно в мелкосерийном производстве. Поэтому традиционные станки уступают место оперативно переналаживаемым металлообрабатывающим комплексам с ЧПУ (Числовое Программное Управление). Числовое Программное Управление — станок, работающий на числовом программном управлении, способен совершать те или иные действия, которые ему задаются при помощи специальной программы. Параметры работы станка задаются посредством цифр и математических формул, после этого он выполняет работу согласно указанным программой требованиям. Программа может задавать такие параметры, как:

- мощность;

- скорость работы;

- ускорение;

- вращение и многое другое.

Сравнительно невысокий коэффициент использования материала (при механической обработке он редко когда превышает 70…80%) компенсируется минимальными допусками и высоким качеством финишной поверхности изделий.

Производители систем с числовым управлением делают основной упор на расширенные технологические возможности рассматриваемого оборудования, использовании современных высокостойких инструментальных сталей и исключении ручного труда оператора. Все подготовительно-заключительные операции на таких комплексах выполняет робототехника.

Энергосберегающие методы пластического деформирования металлов

Технология обработки металлов давлением, кроме повышенного коэффициента использования металла, обладает и другими существенными достоинствами:

- В результате пластического деформирования улучшается макро- и микроструктура изделия;

- Производительность оборудования для штамповки в разы превышает аналогичный показатель для металлорежущих станков;

- После обработки давлением повышается прочность металла, возрастает его стойкость от динамических и ударных нагрузок.

Прогрессивные процессы холодной и полугорячей штамповки – дорнование, точная резка, выдавливание, ультразвуковая обработка, штамповка в состоянии сверхпластичности, жидкая штамповка. Многие из них реализуются на автоматизированном оборудовании, оснащаемом компьютерными системами контроля и управления. Точность изготовления штампованных изделий во многих случаях не требует последующей их доводки – правки, шлифования и т.д.

Высокоэнергетические способы формоизменения металлов

Высокоэнергетические технологии обработки металлов применяются в тех случаях, когда традиционными методами изменять форму и размеры металлической заготовки невозможно.

При этом используются четыре вида энергии:

- Гидравлическая — давления жидкости, либо отдельных элементов, приводимых ею в движение.

- Электрическая, при которой все процессы съёма материала выполняются с помощью разряда – дугового или искрового.

- Электромагнитная, реализующая процесс обработки металлов при воздействии на заготовку электромагнитного поля.

- Электрофизическая, действующая на поверхность направленным лучом лазера.

Существуют и успешно развиваются также комбинированные способы воздействия на металл, при которых используются два и более источника энергии.

Также рекомендую посмотреть статью о новой технологии обучения иностранным языкам

Гидроабразивная обработка металлов основана на поверхностном воздействии жидкости высокого давления. Подобные установки применяются, в основном, с целью повышения качества поверхности, снятия микронеровностей, очистки поверхности от ржавчины, окалины и т.п. При этом струя жидкости может воздействовать на изделие как непосредственно, так и через абразивные компоненты, находящиеся в потоке. Абразивный материал, содержащийся в эмульсии, постоянно обновляется, чтобы обеспечить стабильность получаемых результатов.

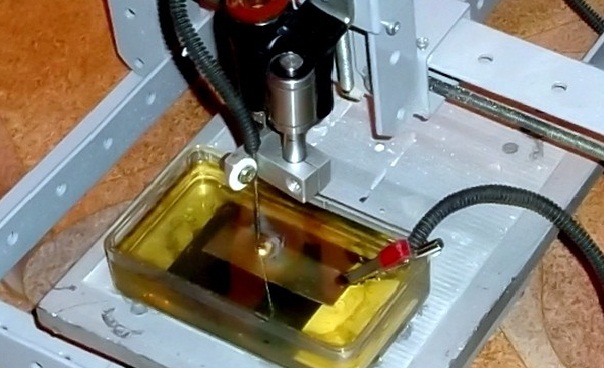

Электроэрозионная обработка металлов – процесс размерного разрушения (эрозии) поверхности металла при воздействии на него импульсного, искрового или дугового разряда. Высокая плотность объёмной тепловой мощности источника приводит к размерному плавлению микрочастиц металла с последующим выносом их из зоны обработки потоком диэлектрической рабочей среды (масла, эмульсии). Поскольку при обработке металла одновременно происходят процессы локального нагрева поверхности до весьма высоких температур, то в результате твёрдость детали в зоне обработки существенно увеличивается.

Магнитоимпульсная обработка металла заключается в том, что обрабатываемое изделие помещается в мощное электромагнитное поле, силовые линии которого воздействуют на заготовку, помещённую в диэлектрик. Таким способом производят формовку малопластичных сплавов (например, титана или бериллия), а также листовых заготовок из стали. Аналогичным образом на поверхность действуют и ультразвуковые волны, генерируемые магнитострикционными или пьезоэлектрическими преобразователями частоты. Высокочастотные колебания применяются также и для поверхностной термообработки металлов.

Наиболее концентрированным источником тепловой энергии является лазер. Лазерная обработка металла – единственный способ получения в заготовках сверхмалых отверстий повышенной размерной точности. Ввиду направленности теплового действия лазера на металл, последний в прилегающих зонах интенсивно упрочняется. Лазерный луч способен производить размерную прошивку таких тугоплавких химических элементов, как вольфрам или молибден.

Электрохимическая обработка металла– пример комбинированного воздействия на поверхность химическими реакциями, возникающими при прохождении через заготовку электрического тока. В результате происходит насыщение поверхностного слоя соединениями, которые могут образовываться лишь при повышенных температурах: карбидами, нитридами, сульфидами. Подобными технологиями может выполняться поверхностное покрытие другими металлами, что используется для производства биметаллических деталей и узлов (пластин, радиаторов и т.д.).

Современные технологии обработки металлов непрерывно совершенствуются, используя новейшие достижения науки и техники.

Если Вам понравилась эта статья, то расскажите о ней друзьям через социальные сети! Нажмите соответствующую кнопку!

new-technologi.ru

Новые материалы и технологии в машиностроении

В последнее время новые технологии в машиностроении появляются всё более массово. Это обусловлено очередной ступенью прогресса, который, прежде всего, направлен на производственную деятельность. Машиностроение представляет собой огромную отрасль с множеством разветвлений, куда входят такие направления как: дизайн и производство транспорта, робототехника, изготовление промышленных станков, бытовые приборы, радиотехника, электротехническая промышленность и пр.

Основой современного машиностроения справедливо считаются наукоёмкие технологии и инновации, возникающие на пересечении нескольких наук. В данный момент технический прогресс совместил в себе развитие энергетики, физические и химические достижения, высокоэффективные компьютерные технологии, программные продукты и пр. Это сочетание позволяет разрабатывать и выпускать многокоординатные, гибкие, многофункциональные машины и находить новые методы их производства.

Сверхпрочный материал

Специалисты автомобильной, авиационной и космической промышленности много десятков лет задаются единым вопросом о создании нового материала, имеющего минимальный вес, но при этом обладающим исключительной прочностью. Чем выше эти характеристики, тем экономичнее, экологически безопаснее и надёжнее выпускаемые в этих отраслях транспортные средства.

Группа исследователей из Северной Каролины и Канады смогли синтезировать сплав нового типа, которому предрекают произвести революцию в технологиях машиностроения. Сплав пока не получил официального названия, поэтому в научных работах обозначается по химической формуле — Al20Li20Mg10Sc20Ti30. Состав представляет собой смесь 5 известных металлов: магния, алюминия, лития, титана и скандия. Плотность материала не превышает плотность алюминия, а по прочности он превзошёл входящий в его состав титан.

Главный секрет заключается в методе производства сплава. Перед изготовлением в равных пропорциях тщательно перемешивают и усредняют порошкообразные ингредиенты с размером частиц не выше 12 нанометров. После этого идёт процесс сплавления при помощи диффузии под избыточным давлением в 5,9 ГПа.

Значения, которые демонстрирует этот новый материал, превосходят все существующие конструкторские аналоги на данный момент. Ближе всего по плотности к нему находятся отдельные сорта керамики, но они очень уступают в хрупкости. Прочность нового металлического сплава держится на уровне углеродного волокна, но такое волокно слишком пластично, что вызывает его деформации при больших нагрузках или механическом воздействии, поэтому его применение в машиностроении сильно ограничено.

Сейчас ведутся разработки по выпуску сплава в промышленных масштабах и по удешевлению его производства до минимальных значений. А пока специалисты и учёные называют его «материалом будущего», и поскольку у этой точки зрения в научных кругах нет противников, можно надеяться, что именно такая роль ему и уготована.

Двигатель с пластмассовыми узлами

Желание максимально повысить энергоэффективность и экономичность транспортных средств стала причиной того, что новые машины, небольшие и крупногабаритные плавсредства и самолёты становятся всё легче. Основным пунктом снижения веса в сфере транспорта всегда считалось облегчение конструкций за счёт снижения веса кузова и шасси. Достигнув в этом значительных результатов, машиностроение нашло новую технологию, которая даст возможность продолжить облегчение. Учёные из Фраунгофера (Германия) решили, что следующим этапом должно стать облегчение двигателя внутреннего сгорания. Стандартно он выполняется из тяжёлых сортов металлов, которые облагают повышенной термоустойчивостью, но исследователи предприняли смелую попытку заменить металлические детали более лёгкими пластиковыми композитами.

Был создан одноцилиндровый двигатель, в большинстве узлов которого отказались от металлических составляющих. Их заменили пластиком из армированного волокна, который соответствует инжекционной формовке. Тесты показали, что такое изменение позитивно отразилось не только на весе двигателя и транспортного средства в целом, но и стало причиной более тихой работы двигателя. В качестве ещё одного бонуса было выявлено, что такая новая технология позволяет снизить количество затрачиваемого топлива, поскольку детали из пластикового армированного волокна отдают меньшее количество тепла в окружающую среду.

Главной проблемой было создание надёжного метода крепления пластика к металлу, поскольку эти два материала совершенно по-разному расширяются под действием высокой температуры. Сложность представляла и устойчивость пластика к органическим веществам, таким как машинное масло, бензин, компоненты антифриза и т.д. Для этого в состав были добавлены термореактивные смолы. Детали выливали в заготовленные формы, после которых отпала необходимость доводки элементов, как это бывает с металлическими деталями, что значительно сокращает время на производство двигателей нового типа.

Преодоление трения

Национальная лаборатория Аргонна (США) представила новую технологию, разработанную для машиностроения, которая позволяет снизить трение двух разных материалов практически до нуля на макроскопическом уровне.

Трение – параметр, который требует энергии для движения любого механизма. Чем выше трение, тем больше необходимо топлива для его преодоления. Чтобы уменьшить этот параметр используют современные смазочные материалы, но снизить его таким образом получается незначительно. Поэтому американские учёные решили обратить своё внимание на трение на уровне наночастиц, потому что именно здесь атомное притяжение важнее неровностей, вызывающих трение в макромасштабе.

Исследователи в ходе тестов одну плоскость покрыли графеном, а на другую поверхность напылили алмазно-углеродный состав. После этого обе поверхности перемещали друг по другу. Когда крошечные алмазы отрывались от своей плоскости и катались между поверхностями, коэффициент трения становился практически нулевым. Для подтверждения своей догадки учёные провели ещё один опыт: они искусственно поместили наноподшипники из алмаза, и трение при движении становилось настолько мало, что измерить его при помощи даже самой чувствительной аппаратуры не удавалось.

Механизм действия этой технологии основан на том, что наношарики одного слоя выбивают из графена хлопья, которые выполняют роль модифицированной смазки. Эксперименты проводились в разных условиях, при разных скоростях трения и различных нагрузках, но коэффициент оставался нулевым. Единственным условием, который мог помешать феномену, стало попадание воды между взаимодействующими поверхностями.

Инновацию с энтузиазмом взяли в оборот машиностроители, занимающиеся космическими разработками, где новый подход намерены реализовать в ближайшие 15 лет.

Новый тип изготовления деталей

Машиностроение всё больше внедряет в производство разработки, в которых при выполнении работ человеческий фактор сводится к минимуму. Всё чаще изготовление сложных и сверхточных деталей становится делом лазерных установок.

При помощи лазерного луча направленной точности выполняется тонкая резка металла с любым интервалом и графическим узором. По сравнению с механическими инструментами у такого метода есть ряд неоспоримых преимуществ:

- возможность резки сплавов любой плотности и любых физических свойств;

- полная автоматизация процесса за счёт предварительного программирования установки для масштабного использования;

- скорость выполнения работы;

- отсутствие ошибок и несовершенств выполненных действий.

Лазер используется и для сварочных работ. Особенно важна эта технология в случае крупногабаритных деталей из металлов, имеющих большой вес и широкую сварную площадь. Всё чаще этот метод применяют на воздухе в аргонной среде, отмечая его надёжность, экономичность и скорость.

Но самая инновационная технология машиностроения, связанная с применением лазера, касается метода лазерного послойного синтеза. Благодаря ему выполняют выращивание деталей сложной формы. При помощи лазерного синтеза создают различные детали из жаропрочной стали, алюминия или титана.

Происходит этот процесс по 3D-технологии: лазер оплавляет порошок, из которого за несколько часов выполняется деталь. Такие изделия характеризуются идеальной плотностью, что позволяет широко применять их в авиационной и космической отрасли. Этот подход позволяет свести к нулю возможные деформации и поломки, которые возникали при применении старых методов.

Самоочищающаяся краска

Новые технологии машиностроения направлены не только на инновационные конструкторские особенности. Они также касаются дизайна и внешнего вида изделий. Один из крупнейших автопроизводителей компания Nissan поставила себе цель создать автомобильную краску, которая позволит свести повседневный уход за машиной к минимуму.

Краска нового типа работает благодаря ультратонкому слою, состоящему из наночастиц, которые отталкивают от себя пыль, грязь, машинное масло, органические растворители и другие типы загрязнителей, способные оседать на поверхности автомобилей. Для тестов полученного материала была выбрана модель Nissan Note. Для чистоты эксперимента машины покрывали краской, произведённой по новой технологии, лишь наполовину, чтобы иметь возможность сравнивать результат со стандартным покрытием.

Технология, которую опробовали в течение нескольких месяцев, называется Ultra-Ever Dry. Работает она за счёт того, что между окружающей средой и краской возникает тонкий воздушный нанослой, отталкивающий инородные агенты с поверхности. Кроме того, что Ultra-Ever Dry позволит в десятки раз увеличить время между мойками авто, она защитит корпус от деформации вследствие контакта с влагой, что продлит время эксплуатации и сохранит на длительное время безупречный вид модели после схождения с конвейера.

Материал — перо

Настоящей сенсацией в мире машиностроения стала инновационная технология, представленная компанией Boeing. Ею является сверхлёгкий материал Microlattice, который имеет в структуре 99,99% воздуха. Из-за чрезмерной лёгкости небольшой кусок нового материала способен парить в воздухе наподобие пера или одуванчика. Кроме того, он чрезвычайно эластичен, обладает удивительной способностью к поглощению ударов, может выдерживать повышенное давление и даже восстанавливает первичную структуру после 50% деформации.

Структура Microlattice состоит из ультратонких полимерных полых трубок, имеющих толщину 100 нанометров, что в тысячу раз тоньше по сравнению с волосом человека. Трубки располагаются упорядоченно в форме молекулярной решётки отдельных металлов. Между трубками всё свободное пространство занято воздухом.

Удивительно свойство поглощать энергию, присущее Microlattice. Были проведены эксперименты, в ходе которых установлено: чтобы сохранить целостность скорлупы сырого куриного яйца, сброшенного с крыши 25-этажного дома, необходим слой упаковочной плёнки толщиной в 1-2 метра. Чтобы сохранить яйцо невредимым при помощи Microlattice, достаточно всего пару десятков сантиметров этого материала.

Компания Boeing анонсировала, что на данный момент рассматривается возможность массового выпуска Microlattice для использования не только в авиастроении, но и в других сферах машиностроения. Специалисты не исключают, что уже через 10 лет практически во всех транспортных средствах в том или ином процентном соотношении будет присутствовать Microlattice. Не исключают возможность его применения и в изготовлении роботов, а также бытовой техники.

Инновационные принципы и материалы машиностроения продолжают разрабатываться по всему миру. Новые высоты, которые сейчас хотят покорить инженеры и конструкторы, касаются безызносных материалов. Не кажутся уже такой откровенной фантастикой идеи создания вечного двигателя. Обычным пользователям остаётся с интересом наблюдать за новыми разработками и с наслаждением использовать их в повседневной жизни.

qwizz.ru

"ARTEL&STONE"-идеи,оборудование и новые технологии для производства с минимальными вложениями-2017год.

Цена успеха – это та самоотверженность, напряженный труд и неустанные усилия в отношении того, чего хотят добиться. Франк Ллойд Райт (1869-1959), американский архитектор

«Где нет конкуренции — нет прогресса»

КОПИНГОВЫЙ КАМЕНЬ

http://coping-top.ru/НТВ о технологии "АРТ-формовка"

Оборудование для малого бизнеса - технология "Арт-формовки"

Если вы ищите технологию для малого бизнеса, которая не потребует значительных вложений, как на первоначальном этапе, так и в дальнейшем - то вы попали по адресу. Предлагаем вашему вниманию уникальное решение "АРТ-формовка", которая позволит вам создавать как индивидуальные изделия, любого уникального вида, так и создать серийное производство любых изделий из литьевого камня.

Создать подобное производство очень просто, так как вам не понадобится закупать никакое заводское оборудование. Всякие станки, тяжелые машины, прочее сложное техническое оборудование - все это вам не нужно.

Метод, который мы предлагаем - это ручная обработка, которая не нуждается в применении тяжелой артиллерии - никакого специального оборудования!

Вы сможете удивить заказчика качеством ваших изделий, которые не уступают своим природным аналогам.

Огромный выбор материалов для работы, начиная от литьевого камня, литьевого гранита, литьевого мрамора заканчивая ракушками и морской галькой.

Еще подробнее на эту тему:

Вы можете организовать мини-производство, используя минимальные вложения. Именно технология "АРТ-формовка" позволит вам сделать это в кратчайшие сроки.

Время развертывания производства занимает всего до 2-4 недель. После этого вы будете совершенно автономны. Вы сможете производить разнообразные изделия, начиная от штучного литья и заканчивая малыми и средними сериями.

Самое главное - минимальные финансовые затраты и автономность. вам не понадобится искать большое помещение и подводить высоковольтное питание. Технология "АРТ-формовка" прекрасно подходит людям, которые хотят развернуть производство в кратчайшие сроки и максимально быстро начать получать отдачу.

Немаловажно то, что весь цикл производства - именно РУЧНАЯ РАБОТА, т.е. не нужно какое-то сложное оборудование. Все работы проводятся обычными инструментами.

Вы сможете удовлетворить запросы самых взыскательных клиентов, которые хотят иметь "дорогие" изделия. Например можно сделать литую ванну из камня или же раковину. Произвести такие изделия из традиционных материалов - очень дорого.

Узнать еще про технологию "Арт-формовки"

Технология изготовления стеклопластика

Технология производства литьевого мрамора

Технология жидкий искусственный камень

Начните зарабатывать хорошие деньги! Создайте собственное мини-производство!

Технология для малого бизнеса «АРТ-формовка»: освоить — просто, а внедрить — легко.

Мы поможем вам открыть дело, приносящее не только достойную прибыль, но и удовольствие. Освоив технологию получения изделий из литьевого камня, вы организуете прибыльный и высоко рентабельный бизнес «с нуля» и при минимуме вложений. Вы сможете оценить всю красоту и эстетичность производства изделий из искусственного камня — литьевого мрамора и оникса, жидкого гранита, агломерата. Ваша продукция будет вне конкуренции!

Выгодный бизнес 2017 — всё в ваших руках!

«АРТ-формовка» — это уникальная технология малого бизнеса, аналогов которой не существует, как в России, так и за ее границами. Опираясь на разработки западных специалистов и собственную экспериментальную базу, учитывая оригинальные идеи малого бизнеса, мы разработали особую технологию.

Овладеть ею, пройдя обучение у нас и используя специальные пособия (прилагаются в виде учебника и диска), можно уже через несколько дней. Спустя всего лишь 5 дней обучения, вы скажете: «Да, я могу начать свой прибыльный бизнес!». Записаться на курс обучения новой бизнес технологии можно прямо сейчас, позвонив нам по телефону: +7 (495) 532 31 41.

Оборудование для производства — нужно ли оно?

Одно из преимуществ, которым обладает открытый вами малый бизнес: производство изделий (плитки, столешниц, раковин, элементов интерьера) выполняется без использования дорогостоящего оборудования. Потребуется лишь организовать небольшой по площади мини цех, приобрести сырье и материалы. Данные об их марках и непосредственных поставщиках вы получите вместе с самой технологией. Осознаете, насколько перспективный бизнес будет у вас? Для его открытия нужно сделать всего 1 шаг — позвонить нам: +7 (495) 532 31 41.

Организовав собственное производство для малого бизнеса с использованием технологии «АРТ-формовка», вы сможете:

- Создавать оригинальные по форме, цвету, оформлению изделия, не уступающие по многих параметрам продукции, выполненной из натурального камня.

- Выпускать изделия любых размеров, отличающихся великолепной прочностью, гладкостью, стойкостью к растворителям, плесени и бактериям.

- Самостоятельно изготавливать штамп-формы для отлива изделий в любом количестве (штучные, мелко- и средне серийные партии).

- Создавать литые изделия, совмещая различные материалы, например, стеклопластик, металл и литьевой мрамор, красиво декорировать их кромки.

Мини производство позволит организовать рентабельный и доступный бизнес, который вы сможете передать своим детям.

«АРТ-формовка» — передовая технология для малого бизнес

Информация ,размещенная на сайте, не является публичной офертой.

stoneartel.ru

Инновационные технологии в машиностроении

Иван Абрамов, Москва задает вопрос:

Регулярно отслеживаю новинками в области машиностроения, особенно интересна транспортная отрасль. Какие новые технологии в машиностроении начали применять в 21 веке в России и других странах?

Ответ эксперта:

К машиностроению относится конструирование транспорта, робототехника, производство станков для промышленных предприятий и приборов для бытового использования, радиотехническая, электронная и электротехническая промышленность. Сложно описать инновации каждой отрасли в рамках одной статьи, можно лишь обозначить новые тенденции.

Автоматизация производства

Сегодня на смену бумажным чертежам пришло полное электронное определение изделия. В компьютерных программах нового поколения удобно проектировать новые детали и станки.

Если раньше лишь некоторые предприятия были оснащены станками с аналоговыми ЧПУ, то сегодня больше половины компаний используют станки с цифровыми ЧПУ. Постепенно им на смену приходят высокоскоростные центры с интеллектуальными ЧПУ.

Центры виртуальной реальности в научных институтах позволяют спроектировать сложные производства, создать модели каждого цеха. Виртуальная среда используется для обучения сотрудников высокотехнологичных производств.

Возможности лазеров

Одна из последних инноваций на производствах – это применение лазеров. В машиностроении их используют для резки металла. Лазерный луч имеет большое преимущество перед механическими инструментами: он может разрезать практически любой металл или сплав, вне зависимости от физических свойств. Лазерную резку можно автоматизировать и запрограммировать на выполнение повторяющихся действий. Это экономит силы рабочих и уменьшает риск человеческой ошибки.

Еще один элемент, который можно автоматизировать в машиностроении – это сварка. Лазерный луч подходит для соединения крупногабаритных металлических деталей. Его можно использовать на воздухе и в аргонной среде. Это позволяет сэкономить время, издержки и деньги, а также защищает производство от риска «человеческого фактора».

Изготовление деталей

Метод лазерного послойного синтеза – это выращивание деталей со сложной геометрической формой из титана, алюминия или жаропрочной стали. Лазер плавит металлический порошок и изготавливает из него деталь в течение нескольких часов. Сегодня технология применяется для выращивания частей авиационных двигателей.

Для выращивания изделий применяется 3D-моделирование. В графических программах инженеры разрабатывают планы деталей. Стандартные программы не подходят для такой кропотливой работы, поэтому на производствах используют специальные инженерные пакеты.

По сравнению с советским периодом в отечественном машиностроении произошел большой технологический скачок. Рыночная конкуренция заставляет владельцев предприятий искать новые решения по увеличению скорости выпуска и качества продукции. Научные институты готовят базу для инновационных технологий.

Видео: Машиностроение и инновации

promzn.ru

Биржа Технологий - Деревообрабатывающие станки, оборудование для производства мебели, официальный дилер SCM

Компания «Биржа технологий» официальный дилер ведущих мировых производителей оборудования для деревообработки. Благодаря такому сотрудничеству мы поставляем на отечественный рынок широкий ассортимент продукции. Кроме того, наша компания является партнером известных мировых брендов, один из них – лидер итальянского рынка концерн SCM Group выпускающий оборудование для производства мебели мирового уровня.

У нас можно не только купить деревообрабатывающий станок, но и полностью подготовить его к работе. Специалистами сервисной службы компании «Биржа технологий» осуществляется предпродажная подготовка оборудования и наладка станка, а также мы выполняем полное послепродажное сопровождение. Специалисты компании всегда готовы предоставить исчерпывающую консультацию по любому интересующему Вас вопросу.

На сайте вы можете выбрать необходимое Вам деревообрабатывающее оборудование из широкого ассортимента. У нас представлены: форматно-раскроечные станки, раскроечные центры, сверлильно-присадочные станки, обрабатывающие центры, кромкооблицовочные станки и многое другое. Наши клиенты могут быть уверены, что станут владельцами только высококачественного оборудования, при производстве которого применяются исключительно передовые технологии.

Широкий ассортимент станков от ведущих производителей

Благодаря сотрудничеству с известными мировыми производителями деревообрабатывающих станков, мы готовы предложить нашим клиентам комплексные решения на основе широкого ассортимента оборудования.

У нас вы найдете станки известного итальянского концерна SCM и принадлежащих ему торговых брендов Minimax, Morbidelli, Gabbiani,Routech, Celaschi, DMC, Superfici, Sergiani, Mahros, Stefani, CPC, CMS а также деревообрабатывающие станки других известных итальянских компаний: ORMA, VITAP, ANDREONI, BREVETTI, OMGA, CASATI, CORAL CENTAURO, OSAMA,STROMAB.

Помимо итальянских брендов, мы сотрудничаем с китайским производителем VANGUARD, выпускающим качественное оборудование, на уровне европейских поставщиков. Так, клеенаносящие, комбинированные, кромкооблицовочные, ленточнопильные и другие станки по дереву представлены у нас практически только этой маркой. Высокое качество и большой выбор оборудования VANGUARD дает нам возможность легко подобрать подходящий вариант под любые нужды.

Мы также предлагаем лучшее оборудование для обработки шпона от известного немецкого производителя KUPER – продукция этой компании не нуждается в рекламе и всегда находится на острие прогресса.

Оборудование всех типов и видов

Полный цикл производства мебели и получения заготовок полуфабрикатов из древесины состоит из нескольких этапов. Для распиловки заготовок мы предлагаем большой выбор пил и форматно-раскроечных станков. Для подготовки поверхности к обработке и собственно самой обработки мы можем предложить широкий ассортимент фрезерного оборудования, с помощью которого можно выбрать гнезда, пазы, шипы, выполнить торцовку и зенкерование. Наши рейсмусовые деревообрабатывающие станки позволят вам добиться необходимой толщины детали и сделать ее поверхность гладкой.

Также вы можете найти у нас фуговальные станки, основная функция которых – строгание прямолинейных изделий из дерева и снятие фасок под углом. Помимо этого мы предлагаем универсальные модели: фуговально-рейсмусовое оборудование, сочетающее в себе функции калибровки и выравнивания.

Есть в нашем ассортименте также четырехсторонние, копировально-фрезерные, шипорезные, шлифовальные и сверлильно-присадочные станки, пантографы, покрасочные камеры и другое профессиональное деревообрабатывающее оборудование, способное сделать ваше производство более эффективным.

От домашнего использования до серийного производства

Кроме моделей, выполняющих строго определенные функции, мы реализуем универсальные деревообрабатывающие центры, которые, благодаря широкому спектру доступных операций, идеально подходят для небольших производств. Теперь у вас есть возможность купить деревообрабатывающие станки такого класса на выгодных условиях!

В то же время, наряду с вариантами для небольших частных столярных мастерских и домашнего производства, мы предлагаем мощные станки для деревообработки, способные работать как самостоятельно, так и в составе крупных производственных линий.

Компания «Биржа технологий» официальный дилер SCM, итальянской компании по производству станков самого разного назначения.

Купить станок у официального дилера SCM можно на этом сайте. У нас представлен широкий ассортимент станков СЧМ, которые можно купить как по наличию, так и под заказ. Например, обрабатывающие центры SCM, которые представлены двумя типами — обрабатывающие центры СЧМ с плоским столом и с траверсным столом, благодаря которому возможна операция сверления торцов заготовок.

Также у нас вы найдёте раскроечные центры SCM и форматно-раскроечные станки SCM.

Для обработки кромок заготовок у нас Вы можете купить кромкооблицовочные станки SCM, как автоматические, так и с ручной подачей. Для выполнения финишной отделки заготовок, у нас вы найдёте широкий выбор шлифовальных станков СЧМ. А реализовать гибкий подход к сверлению возможно с помощью cверлильного станка SCM с ЧПУ.

Для столярных работ рекомендуем использовать четырёхсторонние станки SCM и комбинированные станки СЧМ, которые Вы тоже можете приобрести в нашей компании.

Узнать цену официального дилера СЧМ можно позвонив по телефону +7 (495) 642-82-51 или отправив запрос по электронной почте [email protected]. У нас есть филиалы в разных городах России, поэтому всегда у нас вы можете купить станок SCM и получить квалифицированную техническую консультацию.

www.btstanki.ru

Станкостроение: искусство выживания

РЫНОЧНАЯ СРЕДА С. Терпугов из ПСЗ характеризует российский рынок станкостроения как высококонкурентный. На нем по-прежнему присутствуют большинство ведущих мировых производителей: введение ограничений стимулировало иностранных игроков локализовать производство на территории РФ. Проще говоря, у отечественного потребителя выбор есть, и расслабляться производителям не стоит.Но, судя по всему, предприятия — герои нашей статьи чувствуют себя уверенно. Партнеры подчеркивают преимущества станков F.O.R.T. Во-первых, наличие производства и склада комплектующих в России позволяет сэкономить на логистике и сократить сроки поставки, а также быстро изготовить станок «под заказчика» с необходимой ему комплектацией. Во-вторых, благодаря наличию в партнерстве конструкторской базы станки могут быть адаптированы для решения нестандартных и специфических задач. В-третьих, с учетом того, что многие узлы и части станков уже производятся на территории России, а значит, в рублевой зоне, их цена будет привлекательнее, чем у импортных образцов, в среднем на 15–30 %.

Оборудование F. O.R.T. ни в чем не уступает современным западным аналогам, таким как DMG-Mori (Германия), HAAS (США — Китай), DMC (Южная Корея), а в некоторых случаях имеет заведомо лучшие технические характеристики и решения, в частности за счет индивидуальной комплектации, отмечают в Росатоме.

Сегодня партнеры обеспечены заказами на несколько месяцев вперед, утверждают наши собеседники. Станки F. O.R.T. востребованы во всех ключевых сферах промышленности: на предприятиях военно-промышленного комплекса, авиа- и ракетостроения, автомобилестроения, судостроения, транспорта и других крупных производствах.

«Мы понимаем, где сегодня имеем производственные компетенции, которые могут быть в станкостроении востребованы, а что придется создавать заново. Проводились исследования рынка, и сегодня мы можем достаточно точно прогнозировать потребности наших заказчиков в оборудовании на перспективу пяти и более лет», — комментирует замгендиректора ПСЗ. По его словам, основной спрос по-прежнему наблюдается в ВПК, и прежде всего со стороны предприятий Росатома, Роскосмоса, Ростеха, а также ОАК, ОСК, концерна «Алмаз-Антей», Уралвагонзавода и других — тех, кто имеет программы техперевооружения своих производств. Говоря об интересных тенденциях рынка, он отметил перспективу повышения централизации закупок внутри корпораций.

«Основная помощь в рамках господдержки будет оказана авиационной и автомобильной промышленности, сельскохозяйственному, транспортному и тяжелому машиностроению, ОПК. Именно предприятия этих отраслей станут целевыми потребителями на внутреннем рынке», — полагает А. Стешкин.

atomicexpert.com

Новейшие технологии металлообработки - ДСН

Несмотря на все успехи материаловедения, металл был и остаётся основой промышленности и строительства. Главной задачей технологов и конструкторов является разработка способов металлообработки, которые отличались бы наибольшей точностью, производительностью, и обеспечивали бы минимальный расход сырья.

Общая классификация

Различают три основных направления:

- Формоизменение при помощи высокоточных методов пластического деформирования.

- Применение традиционных способов металлообработки, но отличающихся повышенной точностью и производительностью.

- Использование высокоэнергетических методов.

Выбор оптимального метода обработки определяется производственными требованиями и серийностью производства. Например, переутяжелённые конструкции оборудования вызывают повышенный расход энергии, а сниженная точность изготовления отдельных деталей и узлов – низкую производительность техники. Некоторые технологии не могут обеспечить необходимые прочностные свойства и микроструктуру металла, что в итоге сказывается на долговечности и стойкости деталей, пусть даже и изготовленных с минимальными допусками. Новая технология обработки металла основана на использовании нетрадиционных источников энергии, которые обеспечивают его размерное плавление, испарение или формообразование.

Токарно-фрезерная обработка

Мехобработка, связанная со снятием стружки, развивается в направлении изготовления особо высокоточных изделий преимущественно в мелкосерийном производстве. Поэтому традиционные станки уступают место оперативно переналаживаемым металлообрабатывающим комплексам с ЧПУ. Сравнительно невысокий коэффициент использования материала (при мехобработке он редко когда превышает 70…80%) компенсируется минимальными допусками и высоким качеством финишной поверхности изделий.

Производители систем с числовым управлением делают основной упор на расширенные технологические возможности рассматриваемого оборудования, использовании современных высокостойких инструментальных сталей и исключении ручного труда оператора. Все подготовительно-заключительные операции на таких комплексах выполняет робототехника.

Энергосберегающие методы пластического деформирования металлов

Технология обработки металлов давлением, кроме повышенного коэффициента использования металла, обладает и другими существенными достоинствами:

- В результате пластического деформирования улучшается макро- и микроструктура изделия;

- Производительность оборудования для штамповки в разы превышает аналогичный показатель для металлорежущих станков;

- После обработки давлением повышается прочность металла, возрастает его стойкость от динамических и ударных нагрузок.

Прогрессивные процессы холодной и полугорячей штамповки – дорнование, точная резка, выдавливание, ультразвуковая обработка, штамповка в состоянии сверхпластичности, жидкая штамповка. Многие из них реализуются на автоматизированном оборудовании, оснащаемом компьютерными системами контроля и управления. Точность изготовления штампованных изделий во многих случаях не требует последующей их доводки – правки, шлифования и т.д.

Высокоэнергетические способы формоизменения

Высокоэнергетические технологии применяются в тех случаях, когда традиционными методами изменять форму и размеры металлической заготовки невозможно.

При этом используются четыре вида энергии:

- Гидравлическая - давления жидкости, либо отдельных элементов, приводимых ею в движение.

- Электрическая, при которой все процессы съёма материала выполняются с помощью разряда – дугового или искрового.

- Электромагнитная, реализующая процесс металлообработки при воздействии на заготовку электромагнитного поля.

- Электрофизическая, действующая на поверхность направленным лучом лазера.

Существуют и успешно развиваются также комбинированные способы воздействия на металл, при которых используются два и более источника энергии.

Гидроабразивная металлообработка основана на поверхностном воздействии жидкости высокого давления. Подобные установки применяются, в основном, с целью повышения качества поверхности, снятия микронеровностей, очистки поверхности от ржавчины, окалины и т.п. При этом струя жидкости может воздействовать на изделие как непосредственно, так и через абразивные компоненты, находящиеся в потоке. Абразивный материал, содержащийся в эмульсии, постоянно обновляется, чтобы обеспечить стабильность получаемых результатов.

Электроэрозионная обработка – процесс размерного разрушения (эрозии) поверхности металла при воздействии на него импульсного, искрового или дугового разряда. Высокая плотность объёмной тепловой мощности источника приводит к размерному плавлению микрочастиц металла с последующим выносом их из зоны обработки потоком диэлектрической рабочей среды (масла, эмульсии). Поскольку при металлообработке одновременно происходят процессы локального нагрева поверхности до весьма высоких температур, то в результате твёрдость детали в зоне обработки существенно увеличивается.

Магнитоимпульсная обработка заключается в том, что обрабатываемое изделие помещается в мощное электромагнитное поле, силовые линии которого воздействуют на заготовку, помещённую в диэлектрик. Таким способом производят формовку малопластичных сплавов (например, титана или бериллия), а также листовых заготовок из стали. Аналогичным образом на поверхность действуют и ультразвуковые волны, генерируемые магнитострикционными или пьезоэлектрическими преобразователями частоты. Высокочастотные колебания применяются также и для поверхностной термообработки металлов.

Наиболее концентрированным источником тепловой энергии является лазер. Лазерная обработка – единственный способ получения в заготовках сверхмалых отверстий повышенной размерной точности. Ввиду направленности теплового действия лазера на металл, последний в прилегающих зонах интенсивно упрочняется. Лазерный луч способен производить размерную прошивку таких тугоплавких химических элементов, как вольфрам или молибден.

Электрохимическая обработка – пример комбинированного воздействия на поверхность химическими реакциями, возникающими при прохождении через заготовку электрического тока. В результате происходит насыщение поверхностного слоя соединениями, которые могут образовываться лишь при повышенных температурах: карбидами, нитридами, сульфидами. Подобными технологиями может выполняться поверхностное покрытие другими металлами, что используется для производства биметаллических деталей и узлов (пластин, радиаторов и т.д.).

Современные технологии обработки металлов непрерывно совершенствуются, используя новейшие достижения науки и техники.

www.dsnspb.ru