Технологическая схема линии производства пива. Линия производства пива

Технологическая линия производства пива

Характеристика продукции, сырья и полуфабрикатов. Пиво — слабоалкогольный игристый напиток с характерным хмелевым ароматом и приятным горьковатым вкусом. В пиве кроме воды, этилового спирта (2,8...6,0 масс.%) и диоксида углерода (0,3...0,35 масс.%) содержится значительное количество питательных и биологически активных веществ: белков, углеводов, микроэлементов и витаминов.

По цвету пиво делится на светлое и темное, а в зависимости от вида применяемых дрожжей — на пиво низового и верхового брожения. Около 90 % производимого пива низового брожения приходится на светлые сорта, изготовленные из светлого пивоваренного солода с добавкой несоложенных материалов (ячменя, рисовой сечки, обезжиренной кукурузы, сахара), воды, хмеля или хмелевых препаратов. При производстве темных сортов пива используются темный и карамельный солода.

Основные сортовые особенности пива (цвет, вкус, запах, аромат) во многом зависят от качества солода и соотношения его видов в рецептуре.

Вода считается оптимальной для производства пива, если отношение концентрации ионов кальция к общей щелочности воды не менее единицы, а соотношение ионов кальция и магния 1 : 1... 1 : 3. Жесткость воды и ее солевой состав регулируют различными способами (реагентным, ионообменным, электродиалезным и обратно-осмотическим).

Хмель придает пиву специфический горьковатый вкус и аромат, способствует удалению из сусла некоторых белков, служит антисептиком и повышает пеностойкость пива. Важная составная часть хмеля — дубильные вещества, количество которых достигает 3 %. В пивоварении используют высушенные хмелевые шишки, молотый, гранулированный или брикетированный хмель, а также различные хмелевые экстракты.

Ферментные препараты используют при применении более 20 % несоложенного сырья в количестве от 0,001 до 0,075 % к массе перерабатываемого сырья. Аминолитические препараты повышают выход экстракта и улучшают качество сусла, протеолетические используют для ликвидации коллоидных помутнений в пиве, цитолитические повышают стойкость пива.

Особенности производства и потребления готовой продукции. Приготовление затора начинают со смешивания дробленых зернопродуктов с водой при температуре 37.. .40 °С в заторном аппарате с мешалкой. Далее затирание ведут настойным или отварочным способом.

Настойный способ заключается в постепенном нагреве всего затора от 40 до 70 °С со скоростью 1 °С/мин и выдерживанием при температуре 40, 52, 63 и 70 °С по 30 мин. Далее затор нагревают до 72 °С и выдерживают до полного осахаривания по пробе на йод. Затем осахаренный затор подогревают до 76.. .77 °С и направляют на фильтрование.

Отварной способ состоит в том, что отдельные части затора (отварки) кипятят, а затем смешивают с остальной частью затора, постепенно повышая его температуру до 75 °С. Различают следующие варианты отварочных способов: с одной, двумя, тремя отварками или кипячением всей густой части. При отварочных способах затирание ведут в двух заторных аппаратах, один из которых используют для кипячения отварки.

Осахаренный затор представляет собой суспензию, состоящую из двух фаз: жидкой (пивное сусло) и твердой (пивная дробина). Фильтрование затора подразделяется на две стадии: собственно фильтрование основного сусла и выщелачивание (вымывание экстракта, задерживаемого дробиной).

Отфильтрованное сусло и промывные воды собирают в сусловарочном аппарате и кипятят с хмелем для стерилизации сусла, стабилизации и ароматизации.

После окончания кипячения охмеленное сусло отделяется от хмелевой дробины и направляется на охлаждение и осветление с целью понижения температуры до 6... 16 °С, насыщения его кислородом воздуха и осаждения взвешенных частиц.

Основной процесс, в результате которого сусло превращается в пиво, — спиртовое брожение. Сбраживание пивного сусла проходит в две стадии: главное брожение и дображивание. На первой стадии происходит интенсивное сбраживание Сахаров сусла, в результате чего образуется молодое (мутное) пиво. При дображивании оставшиеся сахара медленно сбраживаются, пиво созревает и превращается в товарный продукт.

После созревания пиво осветляют, удаляя из него дрожжевые клетки, белковые и полифенольные вещества, хмелевые смолы, соли тяжелых металлов и микроорганизмы.

Стадии технологического процесса. Приготовление пива можно разделить на следующие стадии:

— подготовка и дробление солода и несоложенных материалов;

— получение пивного сусла;

— сбраживание сусла и дображивание пива;

— фильтрование и осветление пива;

— упаковывание в потребительскую и торговую тару.

Характеристика комплексов оборудования. Начальные стадии технологического процесса выполняются при помощи комплексов оборудования для измельчения солода и приготовления пивного сусла (варочные агрегаты, заторные и сусловарочные аппараты, фильтрационные аппараты и фильтр-прессы, гидроциклонные и хмелеотборные аппараты).

Следующим идет комплекс оборудования линии для охлаждения и осветления пивного сусла, состоящий из холодильных компрессионных установок, теплообменных аппаратов и пластинчатых теплообменников, отстойных аппаратов и сепараторов.

Ведущий комплекс оборудования линии предназначен для брожения (дображивания) пива и состоит из бродильных аппаратов и танков, установок для непрерывного брожения и дображивания.

Завершающим является комплекс оборудования линии для осветления пива, включающий фильтр-прессы, диатомитовые установки, ЕК-фильтры и сепараторы для осветления пива, а также упаковочное оборудование.

Машинно-аппаратурная схема линии производства пива представлена на рис.

Рис. Машинно-аппаратурная схема линии производства пива

Устройство и принцип действия линии. Очищенный солод измельчается в вальцовой дробилке I в целях получения максимального количества мелкой однородной крупки и сохранения шелухи. Дробленый солод взвешивают весами 2 и ссыпают в бункер 3. Отлежавшийся дробленый солод проходит магнитную очистку в магнитоуловителе 4 и подается в заторный аппарат 5, где смешивается с теплой водой (около О °С) и перемешивается. По окончании перемешивания (затирания) часть заторной массы (около 40 %) перекачивают в другой заторный аппарат 6, где нагревают до температуры осахаривания (около 70 °С), а по окончании осахаривания—до кипения. При кипячении крупные частицы солода развариваются, после чего первую отварку возвращают в аппарат 5. При смешивании кипящей части затора с затором, оставшимся в аппарате 5, температура всей массы достигает 70 °С. Затор оставляют в покое для осахаривания.

По окончании осахаривания часть затора снова перекачивают в аппарат 6 (вторая отварка) и нагревают до кипения для разваривания крупки. Вторую отварку возвращают в аппарат 5, где после смешивания обеих частей затора температура его повышается до 75...80 °С. Затем весь затор перекачивают в фильтрационный аппарат 7. Прозрачное сусло стекает в сусловарочный аппарат 8.

В аппарате 8 сусло кипятится с хмелем. При кипячении сусла выпаривается некоторое количество воды, происходят частичная денатурация белков сусла и его стерилизация. Горячее охмеленное сусло спускают в хмелеотделитель 9, где вываренные хмелевые лепестки задерживаются, а сусло перекачивается в сборник горячего сусла 10,

Горячее сусло из сборника 10 подается в центробежный тарельчатый сепаратор 11, в котором оно очищается от взвешенных частиц коагулированных белков. Из сепаратора 11 сусло нагнетается в пластинчатый теплообменник 12, где охлаждается до 5...6 °С. Охлажденное сусло сливают в бродильный чан 13 вместе с дрожжами из чана 14. Брожение длится 6...8 сут. По окончании главного брожения молодое пиво отделяют от дрожжей и перекачивают в танк 15 для дображивания в течение 11...90 сут. По окончании дображивания пиво под давлением диоксида углерода нагнетается в сепаратор-осветлитель 16 и фильтр 17, где оно освобождается от взвешенных в нем дрожжей, других микроорганизмов и мелкодисперсных частиц. Осветленное пиво охлаждается рассолом в теплообменнике 18, насыщается (при необходимости) диоксидом углерода в карбонизаторе 19 и сливается в танк 20. Отфильтрованное пиво из танка 20 под давлением подается в отделение упаковывания в потребительскую и торговую тару.

Похожие статьи

znaytovar.ru

4 Оборудование, применяемое при производстве пива

Процесс производства пива состоит из следующих операций: приёма и хранения солода, приготовления пивного сусла, приготовления дрожжей чистой культуры, сбраживания пивного сусла, осветления и розлива пива в бутылки, бочки, автотермоцистерны. Машинно-аппаратурная схема представлена на рисунке 3.

Свежеприготовленный сухой солод, очищенный от ростков, подают в приемный бункер (1). Из него, через весы (2), солод направляется в силосы (3), где выдерживается не менее 4 недель. При этом его влажность повышается с 3-4% до 5-6%. Отлежавшийся солод из силосов направляется на дальнейшую переработку.

Для транспортировки солода используются вакуумные и пневматические системы транспортировки. Далее солод поступает в полировочную машину, где очищается от пыли и других примесей, и, проходя через магнитный сепаратор (4), направляется на весы. Для ускорения процесса экстрагирования солод после взвешивания измельчается в дробилке мокрого помола с замочным кондиционированием и собирается бункере.

Дробленый солод смешивают с горячей водой температурой 54°С в заторном котле (5) после тщательного перемешивания (затирания) часть затора(смесь солода с водой) направляется в другой котел (6). Здесь эта часть затора нагревается до температуры 68-75°С. при этом происходит осахаривание – процесс гидролиза крахмала ферментами с образованием растворимых, не окрашиваемых йодом, сахаров и декстринов. Большая часть нерастворимых веществ превращается в растворимые. Затем затор доводят до кипения (для разваривания крупки). Эта стадия называется первой отваркой.

После разваривания солодовой крупки содержимое из одного котла (6) возвращается в другой (5), где смешивается с некипяченной частью затора. Температура в котле, в результате смешивания, поднимается до 70ºС, что необходимо для осахаривания некипяченой части затора.

Рис.3. Машинно-аппаратурная схема линии производства пива.

1 – дробилка мокрого помола с замочным кондиционированием; 2 - весы; 3 бункер;

4 - магнитоуловитель; 5,6 - заторный аппарат; 7 - фильтрационный аппарат;

8 - сусловарочный аппарат; 9 – хмелеотборный аппарат;

10 – гидроциклонный аппарат; 11, 15 – пластинчатый теплообменник; 12 – чан с дрожжами; 13 - ЦКБА; 16, 18 – буферный танк; 17 – диатомитовый намывной фильтр; 19 - карбонизатор; 20 – форфас.

По окончании осахаривания часть затора снова перекачивают в котел (6) (вторая варка) для кипячения и разваривания оставшейся крупки. Вторая отварка снова возвращается в котел (5), где температура повышается до 75-78°С. После этого вся масса из котла перекачивается в фильтрационный аппарат (7), где происходит отделение сусла от дробины (гущи). В фильтрационном аппарате затор разделяется на мутное сусло, светлое сусло (первое сусло) и солодовую дробину. Мутное сусло возвращается обратно в фильтрационный аппарат, солодовая дробина после промывки идет на продажу на корм скоту, а светлое сусло в сусловарочный котел (8). Промывочная вода возвращается в котел (5) для приготовления следующего затора.

В сусловарочном котле (8) светлое (первое) сусло кипятят с хмелем. При кипячении в сусло переходят горькие и ароматические вещества хмеля, происходит частичная денатурация белков и стерилизация сусла. Далее горячее сусло проходит через хмелеотборный аппарат (9), где задерживаются лепестки хмеля, а сусло стекает в расположенный под ним гидроциклонный аппарат для отделения оставшихся грубых взвесей и мелких частиц хмелевой дробины (10).

Для обеспечения чистоты брожения семенные дрожжи периодически заменяют дрожжами чистой культуры, получаемыми в лаборатории в стерильных условиях. Для размножения дрожжей чистой культуры используют небольшое количество стерильного сусла, в которое вводится дрожжевая культура. После того как это сусло забродит, его сливают в бродильный танк, к основной массе сусла.

Охлажденное до 7 – 9°C (начальное) сусло постепенно подается в коническую часть ЦКБА (13). Полностью аппарат заполняют в течение суток в два или три приема, по мере поступления сусла из варочного цеха. Здесь протекает главное брожение 7 – 8 сут, а после и дображивание еще 6 – 7 сут. Через 10 – 11 сут от начала брожения проводят первый съем дрожжей, окончательный съем производят непосредственно перед подачей пива на осветление. Дрожжи откачиваются и направляются либо на повторное использование, либо на продажу.

Молодое пиво поступает на сепаратор (14), где отделяются дрожжи и крупные взвеси, далее пиво поступает на пластинчатый теплообменник (15), где охлаждается до – 2 …- 3,2 0С. Затем пиво перекачивается в буферный танк (16), при этом к нему добавляется силикозоли. Эти препараты применяются для улучшения осветления и фильтруемости пива. Благодаря связыванию частичек силиказолей с белковыми соединениями в пиве образуется гидрогель, который полностью удаляется из пива.

Затем пиво насосом нагнетается в диатомитовые намывные фильтры (17). Здесь пиво освобождается от взвешенных дрожжей, мелких частиц и пр. Отфильтрованное и осветленное пиво направляется в карбонизатор (19) насыщается диоксидом углерода и сливается в форфасы (20), а затем и в отделение розлива. В зависимости от того, как пиво будет транспортироваться на продажу, цех розлива может быть оснащен различным оборудованием (для розлива в бутылки, бочки, автотермоцистерны).

Дробилка мокрого помола с замочным кондиционированием.

Дробилка мокрого помола с замочным кондиционированием действует следующим образом.

В бункер для солода (1) предварительно взвешенная засыпь солода помещается в сухом виде, а в шахте для замочного кондиционирования (2) непрерывно обеспечивается контакт солода с теплой водой в течении примерно 60 с (3). Температура воды, подаваемой на замачивание, может выбираться произвольно (обычно она составляет 60 - 70°С).

Так как поглощение воды с увеличением температуры проходит быстрее, то естественно, что данный процесс следует контролировать и регулировать. В приведенном примере регулирование выполняют посредством питающего валика (4) дробилки.

Рис. 4. Дробилка мокрого помола:

1 – бункер для солода; 2 – шахта для замочного кондиционирования; 3 – подача воды; 4 – питающий валик; 5 – дробильные вальцы; 6 – оросительные форсунки; 7 – промывные форсунки; 8 – заторный насос.

За счет специального рифления пары дробильных вальцов (5) влажные оболочки сохраняются, а содержимое зерна измельчается. Затем помол с помощью оросительных форсунок (6) перемешивается с водой, температура которой равна температуре начала затирания, и расположенным снизу насосом (8) затор перекачивается в заторный чан. Насос регулируют так, чтобы в процессе дробления дробилка никогда не оказывалась бы пустой (чем исключается опасное насыщение затора кислородом). Питающий валик также имеет большое значение: он должен подать требуемое количество солода, распределив его по всей длине вальцов. Для этого он снабжен плавно регулируемым приводом, обеспечивающим вращение со скоростями от 25 до 138 об/мин.

Дробильные вальцы снабжены рифлями и расположены друг против друга остриями (острие по острию). Зазор между ними может плавно регулироваться (от 0,25 до 0,40мм ).

Скорость вращения вальцов изменяется в зависимости от скорости растворения солода: плохо растворенный солод имеет более твердые зерна, из-за чего дробилка потребляет больше электроэнергии. Система управления уменьшает скорость вальцов, обеспечивая необходимое более длительное время замачивания.

Шахту для мокрого кондиционирования изготавливают из нержавеющей стали для возможности их оптимальной мойки растворами CIP. Подобные дробилки выпускаются с производительностью от 4 до 20 т/час [7].

Сусловарочный котел

Сусловарочный котел конструктивно мало отличается от заторного котла. Однако в сусловарочном котле приходится выпаривать значительное количество воды (8-12% от количества сусла, находящегося в котле) поэтому поверхность теплопередачи в нем более развита.

Конструкция сусловарочного котла обеспечивает интенсивную циркуляцию кипящего сусла и малые теплопотери.

Сусловарочный котел представляет (Рис.5) собой стальной цилиндрический сосуд, с паровой рубашкой, крышкой и вытяжной трубой. На крышке и вытяжной трубе имеются раздвижные дверцы (7), кольцевая труба (2) для ополаскивания водой, кольцевые желоба (5, 3) и труба (4) для сбора и отвода стекающего конденсата, дроссельный клапан (6). В нижней части установлена лопастная мешалка (12), приводимая в движение от электродвигателя (9) через червячный редуктор (10), а также вентиль (8) для спуска сусла из котла, и кольцевая труба (11) для отвода конденсата из паровой рубашки. Пар в паровую рубашку подается через кольцевой паропровод (1) с четырьмя вводами. Снаружи котел закрыт теплоизоляционным слоем (13).

Рис.5.Сусловарочный котел:

1-кольцевой паропровод; 2-кольцевая труба; 3,5-кольцевые желобы; 4-труба; 6-дроссеьный клапан; 7-дверы; 8-вентиль; 9-электродвигатель; 10-червячный редуктор; 11-кольцевая труба; 12-лопастная мешалка; 13-тепло-заляционный слой.

Интенсивная циркуляция сусла обеспечивается работой мешалки и неравномерностью нагрева у стенок и в середине котла. Так как сусло возле стенок нагревается сильнее за счет большей поверхности теплопередачи, чем в середине, то возле стенок образуются пузырьки пара, вытесняемые более плотной и холодной жидкостью из середины котла. Таким образом, обеспечивается непрерывное перемешивание сусла [6].

Фильтрационный аппарат

Осахаренный затор, представляющий собой суспензию, можно разделить на две фазы: жидкую (пивное сусло) и твердую (пивная дробина). Для отделения сусла от дробины применяют фильтрационные аппараты. Ситчатая перегородка фильтрационного аппарата служит опорой для дробины, которая является фильтрующим слоем [6].

Рис.7. Фильтрационный аппарат

1 – регулятор давления; 2 – сегнерово колесо; 3 – разрыхлитель; 4 – насос; 5 – коробка скоростей; 6 – редуктор; 7 – гидравлический подъемник; 8 – фильтрационный кран; 9 – трубки.

Разделение твердой и жидкой фаз затора состоит из двух стадий: получение первого сусла процеживанием его через слой дробины (первая стадия) и промывание дробины горячей водой для извлечения из нее остатков сусла (вторая стадия).

Состав экстракта первого сусла и промывных вод различен, особенно эта разница становится значительной, когда концентрация экстракта в промывной воде уменьшается до 4 %.

Фильтрование затора в фильтрационном аппарате включает: подготовку к фильтрованию, заливку сит водой, перекачивания затора из заторного аппарата в фильтрационный, отстаивание затора для формирования фильтрующего слоя, фильтрование первого сусла, промывание дробины горячей водой, выгрузку дробины из фильтрационного аппарата.

Подготовка: промывают разрыхлитель, сито, дно и стенки аппарата водой; очищенные сита складывают плотно друг к другу без зазоров; закрывают люк выгрузки дробины и фильтрационные краны; ополаскивают аппарат горячей водой; проверяют плотность закрытия люка для дробины.

Наличие воздуха в трубах, отводящих сусло или в подситовом пространстве, может нарушить движение сусла при фильтровании, разорвать поток, поэтому необходимо провести операцию, называемую «заливка сит». Для этого фильтрационные краны, отводящие трубки, подситовое пространство заполняют горячей водой снизу так, чтобы вода покрывала сита на 1 – 1,5 см.

Далее в подготовленный аппарат перекачивают затор со скоростью потока 2 – 4 м/с. Чтобы ослабить удар на сито и достичь равномерного распределения частиц различного размера в фильтрующем слое затор направляют на сито через распределитель при включенном разрыхлителель. Разрыхлитель делает 2 – 3 оборота и останавливается, затор оставляют в покое на 25 – 30 мин для формирования фильтрующего слоя [7].

Когда дробина хорошо осядет, она образует фильтрующий слой высотой 30 – 40 см. Освобождают подситовое пространство. Воду и мутное сусло перекачивают обратно в фильтрационный аппарат. Когда из кранов начнет вытекать прозрачное сусло, его направляют в сусловарочный аппарат.

Скорость и равномерность фильтрования регулируют фильтрационными кранами. Хорошего качества фильтрования достигают при малых скоростях движения сусла через дробину (4,5 – 6 дм3/мин на 1 м3 площади сита). Такую скорость получают при постепенном открывании кранов на ¼ или 1/5 их поперечного сечения.

Количество промывной воды зависит от массовой доли сухих веществ сусла и от содержания экстракта, остающегося в промывной воде. Обычно промывание заканчивают, когда содержание экстрактивных веществ в промывной воде снижается до 0,5 – 1 %. Промывание дробины продолжается 1,5 – 2 ч, а общий процесс получения сусла – 3,5 – 4ч.

После спуска последней промывной воды дробину выгружают из аппарата с помощью разрахлителя, у которого ножи повернуты плоской стороной по направлению их движения. Затем аппарат моют [7].

Гидроциклонный аппарат

Гидроциклонный аппарат с круговой циркуляцией сусла применяют для отделения грубых взвесей и мелких частиц хмелевой дробины из горячего сусла. Аппарат представляет собой сосуд цилиндрической формы с конической крышкой и плоским днищем. На обечайке корпуса на расстоянии 900 мм от днища приварен входной патрубок для нагнетания сусла. Для увеличения скорости потока патрубок выполнен в виде плавно сужающегося сопла и расположен под углом 30° к касательной обечайке корпуса.

Струя потока направлена тангенциально, поэтому внутри аппарата происходит вращение сусла. Под действием гидродинамических сил взвешенные частицы собираются в центре днища, где образуется осадочный конус. При подаче сусла в аппарат давление перед патрубком должно быть не менее 0,6 МПа. В том случае, если давление не достаточно и не обеспечивается требуемая для осаждения частиц скорость вращения сусла, производится рециркуляция сусла с помощью насоса при открытых кранах патрубков.

Для измерения давления в нагнетательном трубопроводе перед входным патрубком установлен манометр. После осветления сусла (примерно 20 мин) начинают его откачку насосом, открывая сначала кран патрубка, а затем по мере снижения уровня сусла – краны патрубков. Внутри аппарата к днищу на расстоянии 200 мм от обечайки приварена реборда (на рисунке не показана) в виде изогнутой полосы, предотвращающая попадание мути в трубопровод во время слива осветленного сусла. Удаление оставшегося мутного сусла производят насосом при открытом кране патрубка.

Размыв осадка производят водой, подаваемой к размывателю. На крышке аппарата приварены пароотводящий патрубок, патрубок с моющей головкой для смыва осадка и мойки аппарата и осветитель для освещения внутреннего пространства аппарата. Удаление осадка производят через кран патрубка. Люк предназначен для технологического обслуживания аппарата. На корпусе расположен указатель уровня сусла, состоящий из стеклянной трубки, к которой прикреплена рейка для нанесения делений при тарировке, и трехходового канала.

Достоинства гидроциклонного аппарата является стерильность процесса, так как в него поступает горячее сусло и выходит из него с температурой около 90°C.

Карбонизатор пива

Перед карбонизацией пиво охлаждают до температуры, близкой к нулю в противоточном теплообменнике, установленном после фильтра, а затем направляют в карбонизатор, предназначенный для насыщения пива диоксидом углерода в непрерывном потоке [6].

Рис.12. Карбонизатор пива

1 – трубопровод подачи диоксида углерода; 2 – пористая металлокерамическая трубка; 3 – корпус; 4 – шнек.

Карбонизатор (Рис.12) состоит из корпуса (3), шнека (4) и пористой металлокерамической трубки (2), служащей для диспергирования пузырьков СО2, и трубопроводов. Охлажденное пиво поступает в корпус (3) под давлением 0,05 – 0,07 МПа подается диоксид углерода. Пиво смешивается с тонкодиспергированным газом, часть которого растворяется в нем. Поступление СО2 в виде мельчайших пузырьков создает большую площадь соприкосновения газа и жидкости способствует карбонизации пива (насыщению диоксидом углерода).при выходе из карбонизатора содержание СО2 в пиве составляет 0,35 – 0,40 % масс.

На карбонизацию 1 дал пива расходуется до 15 г СО2, который доставляют на завод в баллонах [7].

studfiles.net

Линия производства пива - 15 Июля 2012

Оборудование для производства пива.

Линия производства пива

Пластинчатая охладительная установка

Бродильный аппарат

Танки

Танки лагерные

Танки для дображивания

Бродильный аппарат для ускоренного производства пива

Цилиндроконические бродильные аппараты

Линия производства пива. Пиво представляет собой слабоалкогольный напиток.

Основным сырьем для приготовления пива являются ячмень, хмель, вода, дрожжи. Кроме того, используют рис, сахар, ферментные препараты.

Производство пива состоит из следующих основных процессов:

Приготовление солода

Приготовление и брожение сусла

Выдержка пива

Фильтрация

Розлив пива

Линия производства пива. Приготовление солода начинают с замачивания и проращивания ячменя. В процессе проращивания в ячмене накапливаются растворимые вещества, ферменты. После проращивания солод поступает на сушку. В результате получают солод светлый или темный, который используют для приготовления светлого или темного пива.

Для приготовления сусла солод дробят и затирают с несоложенными материалами и водой. Готовый затор фильтруют и получают сусло, которое кипятят с хмелем. В охлажденное сусло вводят пивные дрожжи и подвергают брожению. После выдержки пиво фильтруют и разливают в потребительскую тару.

Выпускается светлое и темное пиво.

Для светлых сортов пива характерны хорошо выраженные хмелевой вкус и хмелевая горечь, для темных – солодовые аромат и вкус.

Пиво делится по цвету на светлое и темное, а по концентрации на слабое с исходным суслом 5 %, среднее до 12% и крепкое свыше 14%. В зависимости от способа брожения оно делится на пиво низового брожения и пиво верхового брожения. В редких случаях встречается пиво самопроизвольно сброженное.

• Концентраты пива и сусла.

В последнее время большое внимание уделяется производству пивных концентратов. Их можно вырабатывать в период пониженного сбыта пива и хранить очень долго; в период повышенного спроса на пиво их разбавляют водой, карбонизируют и выпускают как обычное пиво.

При производстве концентратов готовое пиво освобождают от воды вымораживанием или специально отработанной вакуумной дистилляцией. Оба способа связаны с определенными потерями экстракта и спирта.

При производстве пива из концентратов вкусовые различия полученного пива незначительны. Некоторые дегустаторы принимают пиво из концентратов за оригинальное.

Концентраты могут быть использованы в качестве добавки вместо несоложенного сырья в процессе приготовления сусла обычным способом.

Линия производства пива

• Состав линии

Вальцовая дробилка

Весы

Бункер

Магнитный сепаратор

Заторные аппараты

Фильтрационный аппарат

Сусловарочный аппарат

Хмелеотделитель

Сборник горячего сусла

Центробежный тарельчатый сепаратор

Пластинчатый теплообменник

Бродильные чаны

Танки

Сепаратор-осветлитель

Фильтр

Теплообменник

Карбонизатор

Пластинчатая охладительная установка

Предназначена для охлаждения сусла перед брожением и пива перед розливом.

Установка состоит из собственно охладителя, пульта управления, регулирующего клапана на рассольном трубопроводе и теплопередающих пластин, изготовленных из нержавеющей стали.

Часть теплообменника, охлаждаемая одним теплоносителем и состоящая из одного или нескольких пакетов, представляет собой секцию.

Пластины разбиты на две секции, отделенные одна от другой специальной плитой. В зависимости от наличия и расположения сквозных отверстий на углах пластин в секциях создаются пакеты пластин с одним направлением потока жидкости.

Пластины прижимаются к стойке с помощью нажимной плиты и нажимных устройств на направляющих. Горячее сусло из отстойного аппарата насосом нагнетается в первую секцию, где охлаждается холодной водой с 70 до 25 °С. Из секции водяного охлаждения сусло поступает во вторую секцию, где охлаждается рассолом до 6...7 °С и выводится из аппарата. Сусло движется двумя параллельными потоками между стойкой и пластинами.

Охлаждающая жидкость двумя параллельными потоками движется навстречу суслу между пластинами. Если за один проход между пластинами сусло не успевает охладиться до определенной температуры, то его пропускают через следующую группу пластин этого же теплообменника.

На рисунке показаны в разрезе две пластины, между которыми образуется зигзагообразный канал для жидкости. Пластина в верхней и нижней частях имеет отверстия, которые в собранном виде образуют каналы для притока и отвода теплообменивающихся жидкостей. Полукруглые вырезы вверху и внизу пластины служат для установки пластин на станине.

Уплотнение пластин создается резиновыми прокладками, приклеенными по периферии пластин и вокруг отверстий для прохода жидкостей. Пластины 1 используются для теплообменников производительностью до 5,0 м3/ч, пластины 2 — до 10,0 м3/ч, пластины 3 — для более высокой производительности.

Технические характеристики пластинчатых охладительных установок

Наименование

Производительность, л/ч 6 000 10 000 25 000

Расход воды, м3/ч 18 20 50

Расход рассола, м3/ч 30

Габаритные размеры, мм 1900 х 700 х 1200 1950 х 700 х 1200 2000 х 800 х 1530

Масса, кг 670 650 1200

Технические характеристики пластин теплообменников

1 2 3

Площадь рабочей поверхности, м3 0,145 0,198 0,43

Число волн на пластине 22 29 38

Шаг волны, мм 23 22,5

Глубина волны, мм 7

Зазор между пластинами, мм 2,8

Ширина потока, мм 270

Диаметр угловых отверстий, мм 67

Габаритные размеры, мм 800 х 225 х 1,2 1025 х 315 х 1,2 1170 х 416 х 1,2

Бродильный аппарат

Представляет собой герметический прямоугольный сосуд с закругленными углами стенок и днища.

Внутри аппарата имеется змеевик, по которому через отверстие поступает рассол или охлажденная вода.

Аппарат имеет патрубок для сусла, пробку для слива остатков сусла, люки и для мойки аппарата и патрубок для отвода диоксида углерода.

Аппараты подлежат обязательному защитному покрытию эпоксидными смолами, спиртово-канифольным лаком, применяются полиэтиленовые покрытия и др.

Прямоугольные бродильные аппараты наиболее полно используют помещение бродильного цеха, заполняя всю его площадь, за исключением необходимых для обслуживания проходов.

Полезная высота чанов обычно принимается до 2 м.

Технические характеристики

Наименование

Полная вместимость, м3 15

Диаметр охлаждающего змеевика, м 0,05

Диаметр суслопровода, м

Температура брожения, °С 6

Масса, кг 2150

Танки

Танки предназначены для главного брожения пивного сусла под давлением.

Аппарат главного брожения представляет собой горизонтальный цилиндрический сосуд со сферическими днищами, установленный на четырех опорах.

Сверху аппарат имеет воздухоотводящую трубку, служащую для контроля за процессом брожения сусла. На одном из днищ имеются люк с крышкой и кран для подачи и спуска сусла.

Аппарат главного брожения пива

Внутри танка располагается охлаждающий змеевик. Для отвода углекислого газа имеется специальная арматура. Танки для брожения изготовляются вместимостью 8...50 м3.

Технические характеристики

Наименование

Полная вместимость, м3 10

Внутренний диаметр, м 2000

Диаметр охлаждающего змеевика, м 0,07

Диаметр суслопровода, м

Температура брожения, °С 4

Давление в аппарате, МПа 0,07

Масса, кг 540

Танки лагерные

Предназначены для дображивания, осветления молодого пива и хранения фильтрованного пива под давлением до 0,07 МПа.

При соответствующем покрытии внутренних поверхностей танков допускается хранение в них сахарного сиропа, вина и молока.

Аппарат для дображивания представляет собой горизонтальный цилиндрический сосуд, состоящий из корпуса со сферическими днищами.

На днище находится люк для санитарной обработки танка. Для наполнения танка и выхода продукта внизу расположен бронзовый кран. Для отвода диоксида углерода служат специальная арматура и шпунт-аппарат. Танк устанавливается на трех опорах.

Танки для дображивания типа изготовляются вместимостью 8 ... 80 м3. Кроме горизонтальных танков для дображивания молодого пива изготовляют вертикальные типа ТЛА вместимостью 4 ... 9 м3. Для изготовления бродильных аппаратов и танков для дображивания кроме углеродистой листовой стали применяют листовой пищевой алюминий марок АО и А5 с содержанием примесей не более 0,5 %, кислотостойкую сталь марки XI8Н10Т.

Поверхность аппарата из алюминия и нержавеющей стали не покрывается защитными покрытиями и легко очищается от загрязнений. Алюминиевые аппараты при установке на чугунные опоры должны иметь надежную изоляцию во избежание разрушения алюминия из-за возникающего электрохимического процесса между металлами.

Технические характеристики

Наименование

Полная вместимость, м3 10

Внутренний диаметр, м 1800

Температура брожения, °С 1

Давление в аппарате, МПа 0,7

Масса, кг 490

Танки для дображивания

Представляет собой цилиндрический вертикальный сосуд с днищами сферической формы, состоящий из корпуса, крана спускного, крестовины для крепления шпунт-аппаратов, трубки воздуховода, крышки люка и пробного крана.

Танк при монтаже устанавливается на четырех опорах. Танки для дображивания изготовляются вместимостью 8 ... 25 м3.

Технические характеристики

Наименование

Полная вместимость, м3 12,5

Внутренний диаметр, м 1800

Температура брожения, °С 1

Давление в аппарате, МПа 0,07

Масса,кг 580

Бродильный аппарат для ускоренного производства пива

Бродильные аппараты предварительно дезинфицируют и стерилизуют, а затем в них из аппарата подают охлажденное сусло. Температура брожения светлых сортов пива 3...4 °С, темных 4...5 °С.

Максимальная температура брожения 9 °С. Дрожжи низового брожения готовят в аппарате чистой культуры, который также охлаждается жидкостью, циркулирующей в наружном кожухе.

Зрелые дрожжи вытесняются из аппарата стерильным сжатым воздухом или диоксидом углерода в аппарат для разведения дрожжей.

С наступлением брожения воздух полностью вытесняется диоксидом углерода из бродильного аппарата и пространства над суслом в атмосферу.

Диоксид углерода без примеси воздуха направляют в газомер, а оттуда насосом перекачивают через очистительную батарею, компримируют до 0,2...0,3 МПа и собирают в сборнике.

После окончания брожения, когда дрожжи начинают оседать, конус аппарата охлаждают, что ускоряет оседание дрожжей. Пиво в аппарате находится под давлением 0,15 МПа, а дрожжи при этом уплотняются и при открытии вентиля вытесняются в виде густой массы через резиновый рукав в дрожжевую ванну.

Брожение 12%-ного сусла продолжается 8... 10 сут, затем следует период созревания пива (3 сут) с биохимическим превращением ряда веществ, присущих букету молодого пива.

Затем пиво медленно охлаждают до 1...0 °С и обрабатывают (карбонизируют) диоксидом углерода под давлением 0,14 МПа в течение 12 ч и следующие 12 ч выдерживают в покое для оседания дрожжей и осветления. Под давлением 0,17 МПа пиво из бродильного аппарата через фильтр подается на розлив.

Цилиндроконические бродильные аппараты

Способ ускоренного получения Жигулевского пива в цилиндроконических бродильных аппаратах (ЦКБА) состоит в том, что в одном сосуде большого объема (от 100 до 1500 м3 и более) с суточным заполнением его суслом (8...9 ° С) и дрожжами совмещают две ступени: главное брожение и дображивание (как по способу Натана), которые продолжаются в течение 14 сут вместо положенных 28 для Жигулевского пива.

Аппарат снабжен термометром сопротивления, моющей головкой, краном для отбора, местом для крепления шпунт-аппарата, гидрозатвором. С первым осветленным суслом (первая варка) в коническую часть задают все семенные сильносбраживающие дрожжи (300 г на 1 гл сусла, влажность 75 %).

Вначале 50 % сусла аэрируют стерильным воздухом, что обеспечивает содержание 4...6 мг О2 /мл сусла.

В течение первых двух суток поддерживается температура брожения от 9 до 14 °С, которая сохраняется до достижения видимой конечной степени сбраживания.

Температура регулируется тремя поясами выносных наружных рубашек с хладагентом, охлажденным не более чем до минус 6 °С. При достижении содержания сухих веществ в пиве 3,5...3,2 % аппарат шпунтуется при избыточном давлении.

Окончание брожения определяют по прекращению дальнейшего снижения массовой доли сухих веществ в пиве в течение 24 ч. Обычно на пятые сутки достигается конечная массовая доля 2,2...2,5 % сухих веществ.

После этого хладагент подают в рубашку конуса для охлаждения и образования плотного осадка дрожжей при температуре 0,5...1,5 °С.

В цилиндрической части температура 13... 14 °С сохраняется в течение 6...7 сут. Эта же температура способствует восстановлению диацетила в ацетоин. Затем температура пива (0,5...1,5 °С) выравнивается рубашками во всей цилиндрической части ЦКБА.

При этом шпунтовое давление в ЦКБА поддерживается равным 0,05...0,07 МПа в течение 6...7 сут. Через 10 сут с начала брожения проводят первый съем дрожжей из штуцера конической части ЦКБА.

Перед осветлением пива проводят второй съем дрожжей, а затем пиво подают на сепарирование и фильтрование. Дополнительное охлаждение готового пива (2 °С) в сборниках проводят при 0,03...0,05 МПа, выдерживают в течение 12...24 ч и разливают. С использованием ЦКБА выпускают пиво с массовой долей сухих веществ в начальном сусле 11, 12 и 13 %.

Таким образом, в процессе брожения в ЦКБА благодаря большому единичному объему аппарата, совмещению главного брожения и дображивания в одном сосуде, использованию повышенных температуры брожения и объема посевных дрожжей продолжительность процесса сокращается примерно в два раза.

Наиболее экономично проводить брожение и дображивание пива ускоренным способом в одном цилиндроконическом бродильном аппарате, изготовленном из нержавеющей стали с полированной внутренней поверхностью. Этот аппарат имеет четыре охлаждающие рубашки в цилиндрической части и одну в конической.

Технические характеристики

Наименование

Полная вместимость, м3 30 50 95

Рабочая вместимость, м3 25,5 42,5 80

Площадь поверхности охлаждения, м2 17,4 23,2 44,3

Масса, кг 5380 6490 11890

Температура хладагента, °С -8

Давление в аппарате, МПа 0,7

Давление в рубашках, МПа 0,4

beerkega.ru

Оборудование + Технология как делают 2018

Пивовар варит пиво в медном чане

Пивовар варит пиво в медном чанеПиво – хмельной или слабоалкогольный напиток известный с давних времен. Еще древние шумеры занимались пивоварением — так раньше называлось производство. Считается, что после египтян пивоварением активно начали заниматься евреи.

Во времена Средневековья пиво переживает своеобразный пик развития и популярности, поскольку его разрешалось пить как взрослым, так и детям – по причине большей безопасности для здоровья — ведь пиво кипятилось, в отличие от простой речной воды. Сосредоточено пивоварение на тот момент было в монастырях, где монахи развивали технологию производства «жидкого хлеба» — такое название пиво получило из-за высокого содержания калорий.

Оборудование для производства пива

Оборудование для производства классифицируется по объемам готовой продукции, которое оно выпускает в течение суток – микро, мини, стандартное и крупные пивзаводы. Микро и мини-заводы приобретаются частными лицами для производства в мелких и средних объемах.

Обязательный набор оборудования включает в себя:

- дробилка для солода и заторно-сусловарочный аппарат;

- фильтрационный аппарат с водогрейным аппаратом;

- насосы для затора и сусла, горячей воды;

- цидроциклонный аппарат с электропарогенераторо;

- теплообменник и раздаточные емкости;

- насосы для зеленого (молодого) и готового пива;

- холодильная установка вместе с дьдогенератором и танками брожения;

- дрожжевые чаны.

Для производства безалкогольного пива используется достаточно часто следующее оборудование: предзаторный чан, который устанавливается на линии подвода дробленого солода из бункера в заторный чан, заторный чан, фильтрационный чан, сусловарочный чан, змеевиковый варочный аппарат, гидроциклонный аппарат.

Качественное оборудование дает высокий выход горячего сусла за варку, при варке можно применять метод декокции, есть возможность использовать высокое давление во время варки, есть в комплекте оборудования вирпул. Качественные баки делаются из нержавеющей стали и все имеют двойные стенки с пенополиуретановой изоляцией. Правильно организованный процесс изготовления сусла исключает непосредственный нагрев сусла электронагревательными элементами.

При производстве данного напитка чаще всего рекомендуют организовать качественное охлаждение помещений, поскольку оборудование нагревает воздух.

Технология производства пива

На сегодняшний день существует несколько классификаций пива, поскольку у европейских и американских специалистов существуют различные взгляды на технологию и типы. Однако в целом есть несколько признаков, по которым можно провести обобщенную классификацию.

Исходное сырье, которое используется в европейских пивоварнях – ячмень, который могут заменять другими зерновыми или злаками. Также пивоваренную технологию производства используют для получения пива из других продуктов – молока, бананов, трав или даже овощей и фруктов. В основном – это национальные напитки, которые выступают аналогами традиционному пиву. Под гибридными или особыми сотами понимают сочетание различных сортов и использование необычных компонентов для производства.

Классифицируют пиво и по цвету – светлое, темное, белое, красное и смешанное, немного реже используется – полутемное – когда смешивается темное и светлое.

Технология производства включает в себя и брожение, по которому также классифицируют пиво – оно может быть или верхового или низового брожения. Есть также классификация по крепости – оно выражается в процентном содержании спирта в готовом напитке. Самое крепкое пиво по стандарту содержит 6-8% спирта. Безалкогольное содержит 0,2-0,1% спирта, который удаляют с помощью нескольких вариантов: вакуумная дистилляция, диализ, подавление брожения, остановка процесса брожения.

Технология производства состоит из следующих этапов — получение солода из зерна злаков, просушка его и очистка от ростков; затирание — когда солод растирается и смешивается с водой; фильтрация полученной смеси — затора в специальной емкости на дробину и неохмеленное сусло. Далее полученное сусло кипятят вместе с хмелем и другими ингредиентами в течение одного-двух часов. После этого перекаченное в вирпул сусло отделяется от нерастворимых остатков хмеля и ячменя. В бродильном резервуаре полученное сусло охлаждается и проходит этап аэрации. Во время следующих этапов — брожения, фильтрации и пастеризации — в сусле дрожжи превращают сахар в спирт и углекислый газ, удаляются остатки неактивированных дрожжей и пиво нагревается до 68-72°C, что увеличивает срок хранения. Весь процесс длится от шестидесяти до ста дней, качество напитка зависит как от продуктов, которые использовались для получения напитка, так и от квалификации специалиста и оборудования, задействованного в процессе приготовления.

Видео как делают:

В основном солод, который является основой для пива, получают из ячменя, и его делят на несколько видов – светлый, когда проросший ячмень просушивают при постепенном повышении температуры. Его делят на три класса – высокий, первый и второй. Признаки готового светлого солода – светлая окраска, сладковатый вкус, характерный солодовый аромат и мучнистый рыхлый эндосперм, высокая осахаривающаяся способность. Сушат его 16 часов. Темный солод получают путем сушки втечение 24-48 часов при постепенном повышении температуры до 105 градусов, против восьмидесяти градусов для получения светлого. Для темного солода классификации нет, и он имеет хрупкий эндосперм и более низкий уровень оспаривающей способности.

Видео про работу завода Guiness от А до Я:

Полезные ссылки

Читайте также

moybiznes.org

Технологическая линия производства пива Пиво

Технологическая линия производства пива

Пиво – слабоалкогольный напиток, получаемый спиртовым брожением солодового сусла с помощью пивных дрожжей, обычно с добавлением хмеля

Пивовар из книги Йоста Аманна Ständebuch (1568 г. )

Состав пива, 1 л Вещество Доля Основные вещества углеводы белки алкоголь углекислый газ вода Витамины Вещество Доля Элементы калий 420 -570 мг фосфор 0, 12 -0, 32 г сера 0, 1 -0, 2 г 4 -5 г магний 80 -100 мг 840 -900 г кальций 40 -100 мг кремний 0, 01 -0, 04 г 30 -40 г 3 -5 г 35 -43 г B 1 (тиамин) 0, 03 -0, 04 мг B 2 (рибофлавин) 0, 3 -0, 4 мг B 6 (пиридоксин) 0, 4 -0, 9 мг H (биотин) 0, 005 мг Никотиновая кислота 6 -9 мг Фолиевая кислота 0, 04 -0, 8 мг Пантотеновая кислота 0, 9 -1, 5 мг

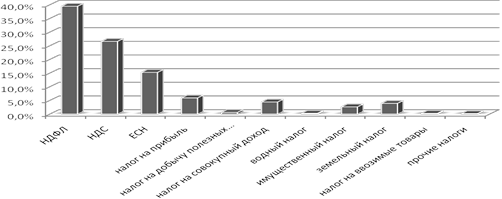

Потребление пива по регионам, л/чел в год 1. Чехия 160, 0 2. Германия 115, 8 3. Австрия 108, 6 4. Ирландия 108, 0 5. Великобритания 100, 8 6. Бельгия 93, 0 7. Финляндия 84, 0 8. Нидерланды 77, 9 9. Польша 75, 0 10. Португалия 61, 7 11. Россия 58, 9 12. Швейцария 57, 3 13. Норвегия 55, 0 14. Швеция 51, 5 15. Беларусь 36, 0 16. Дания 30

Список торговых марок пива Австралийское пиво Люксембургское Австрийское пиво Английское пиво Немецкое пиво Бельгийское пиво Новозеландское Голландское пиво Ирландское пиво Российское пиво Жигулёвское пиво Речицкое пиво Лидское пиво Украинское пиво Чешское пиво Южноафриканское пиво Японское пиво

Классификация пива по типу брожения Тип Определение Эль Сбраживается при относительно высокой температуре (15 -25 °C) с использованием дрожжей верхового брожения. Эли часто имеют фруктовый привкус, обычно в них повышенное содержание спирта Лагер При приготовлении лагера используются дрожжи низового брожения. Лагер сбраживают при относительно низких температурах (5 -15 °С), после чего длительное время выдерживают при температуре около 0 °C — за это время пиво осветляется и насыщается углекислым газом Ламбик (бельгийское пиво самопроизвольного брожения) сбраживается без использования культурных дрожжей при помощи микроорганизмов, присутствующих в самом сусле и попадающих в него из воздуха

Классификация пива по типу брожения Тип Пшеничное пиво Определение Помимо наличия пшеничного солода отличается тем, что для приготовления пива используют метод дображивания в бутылке. Как правило, пшеничное пиво подается нефильтрованным, поэтому вместо названия Weizenbier (нем. — пшеничное пиво) используют Weissbier (нем. — белое пиво) Их приготовление связано с комбинированием Гибридные сорта ингредиентов и технологий, характерных для разных типов пива Особые сорта Как правило, к этой категории относят необычные по составу сорта пива, а также пиво с различными добавками, или родственные пиву напитки на основе брожения, например (корневое пиво)

Классификация пива по цветам n. Темное n. Светлое n. Красное n. Белое

Классификация пива не на основе ячменя n. Пшеничное n. Ржаное n. Рисовое n. Кукурузное(например, тесгуино)

Содержание алкоголя в пиве Название пива Большинство видов пива Содержание этилового спирта, % 3 — 5, 5 Крепкие сорта 6 -8 Двойной бок «Феттер 33» из Германии 10, 5 «Самихлаусом» крепостью «Самихлаус» и чешский «X-BEER 33» [ (сваренные традиционным путем, самые крепкие в мире) Американские «Utopias» и «Dave» (сваренные нетрадиционным путем при помощи шампанских дрожжей) Безалкогольное пиво (получают вакуумдистилляцией и мембранным способом) 11, 8 14 27 и 29 0, 2 – 1%

Вред пива n Увеличивается артериальное давление n Развивается ишемическая болезнь сердца n Наблюдаются случаи отравления кобальтом n Вызывает гормональные изменения у мужчин n Вероятность заболевания раком груди у женщин n Пивной алкоголизм

Сырье для производства пива 1. Солод и несоложеное сырье (20% несоложеного сырья) - ячмень 2. Вода - жесткость 2… 4 мг-экв/л и р. Н 6. 8… 7. 3 3. Хмель (горький и ароматический) и хмелепродукты 4. Ферментные препараты (амилолитические, протеолитические, цитолитические) 5. Дрожжи

Ячмень Солод

Хмель

Виды хмеля n. Горький n. Ароматический

Технологическая линия производства пива Технологические операции Цель и режимы Оборудование 1. Подработка и дробление солода и несоложеного сырья Создание условий перехода экстрактивных веществ из зерна в сусло Полировочные машины, воздущноситовые сепараторы, станок с нарезными вальцами 2. Приготовление затора (50 -78 о. C) Получение экстракта из зерна с помощью воды (реакция на йод) Заторный аппарат

Технологическая линия производства пива Технологические операции Цель и режимы 3. Фильтрование затора Отделение пивного сусла от дробины 4. Кипячение пивного сусла с хмелем (t = 1 - 2 часа) Стерилизация сусла, стабилизация и ароматизация его состава горькими веществами хмеля 5. Фильтрование охмеленного сусла Отделение сусла от хмелевой дробины Оборудование Фильтр-чан, фильтрыпрессы Сусловарочный аппарата Хмелеотделител ь

Технологическая линия производства пива Технологические операции 6. Охлаждение охмеленного сусла Цель и режимы Оборудование Насыщение Пластинчатые сусла теплообменники кислородом, снижение хмелевого аромата и го речи 7. Брожение сусла Превраще. Цилиндрокониче ние сусла в ский бродильпиво ный аппарат 8. Фильтрование Осветление Кизельгуровые пива (дрож. фильтры, сусла клетки, белк. фильтр-прессы в-ва)

Технологическая линия производства пива Технологические операции 9. Карбонизация пива Цель и режимы Насыщение пива СО 2 Оборудование Карбонизаторы 10. Пастеризация Подавление Пластинчатые пива пастеризаторы жизнед. микроорг. – 68 -72 о. С 11. Розлив и укупорка пива Р – 0, 05… 0, 3 Разливочные МПа автоматы

Цилиндроконические танки

Видеофильм – производство пива

present5.com

Технологическая схема линии производства пива

Главная » Оборудование » Технологическая схема линии производства пива

АГРОМОЛМАШ представляет вниманию своих потенциальных покупателей разработанные, сконструированные и изготовленные на наших предприятиях оборудование для производства пива.. Оно находит широкое применение на предприятиях пищевой промышленности

Пиво относится к слабоалкогольным напиткам. Получают его спиртовым брожением солодового сусла, чаще всего ячменного, при помощи дрожжей пивных и, обычно, с добавлением хмеля. Пиво считается третьи по популярности ( после воды и чая ) напитком . И самым популярным алкогольным напитком в мире. Насчитывают около тысячи сортов пива. Оно распространено во множестве стран и вкусовые характеристики разных сортов могут сильно отличаться. Как и содержание алкоголя – от 5 до 9 %, существуют и сорта безалкогольного пива.

Производство пива включает в себя такие технологические процессы, как приготовление солода и сусла, брожение сусла, выдержка и фильтрация, розлив.

"СИП- мойка (СIP)" (от 100 до 30 000л)

В ходе технологического процесса зачастую непосредственная промывка трубопроводов, труднодоступных частей или закрытых аппаратов и емкостей бывает невозможной из-за их конструктивных особенностей или способа соединения линий. В таких случаях применяются станции безразборной промывки , называемые еще СИП-мойками. Все СИП-мойки имеют схожую схему и принцип работы. Прокачивая через нуждающееся в очистке оборудование моющие растворы они производят их промывку . Растворов может быть несколько. Для каждого предусмотрена своя система подготовки и емкость. Предусмотрен контроль концентрации растворов, их температура и другие параметры работы мойки. Часто используется компоновка модульного типа. В этом случае один набор дозаторов и емкостей может быть поочередно подключен к различным технологическим модулям.

Технология производства пива.

Дробление солода и несоложеного сырья применяется для максимального обеспечения перехода экстрактивных веществ в сусло. Первоначально они очищаются от возможной примеси пыли и остатков ростков на полировочной машине и воздушно-ситовом сепараторе. Чтобы удалить металлические примеси применяют электромагнитный сепаратор. Для измельчения сухого сырья используются дробилки.

В целях получения пивного сусла производят затирание - трехстадийный процесс, включающий смешивание измельченного сырья с водой, нагревание и выдерживание в заданных температурных рамках. Осуществляют процесс в заторном аппарате, с включенной мешалкой. Далее затирание может проходить настойным или отварочным методом.

Настойный способ подразумевает выдерживание смеси при определенном наборе температур до полного осахаривания. Затем затор фильтруют. Сусло получается обогащенным ферментами, аминокислотами и мальтозой. В нем мало декстринов, что усиливает его способность к сбраживанию.

Преимуществом отварочного метода является более высокий выход экстракта. Так как в этом случае затор подвергается не только ферментации, но и кипячению.

В осахареном заторе присутствуют две фазы : жидкая или пивное сусло и твердая или пивная дробина. Их разделяют при помощи фильтрации. Затем дробина подвергается выщелачиванию, в целях извлечения содержащегося в ней экстракта. Промывные воды и сусло должны быть прозрачными, что обеспечивает высокое качество пива. При фильтрации так же придерживаются заданного температурного режима.

Кипячение сусла с хмелем дает в результате снижение его вязкости и повышение цветности.

Разделение сусла и хмелевой дробины производят в хмелеотделителе, где хмелевая дробина задерживается на сите и затем подвергается промывке горячей водой. Отделенное сусло при помощи центробежного насоса переносится в сборник для охлаждения его и осветления. Затем промывные воды и сусло смешивают в сусловарочном аппарате.

Охлаждение и осветление сусла. Целью охлаждения и осветления сусла является удаление из него при помощи пониженных температур 6-16 градусов С взвешенных частиц и белков выпадающих из тонких взвесей в осадок. Из насыщенного кислородом воздуха сусло его активно поглощает. При более высокой температуре он может окислять органическую компоненту сусла, что может привести к снижению хмелевого аромата и появлению хмелевой горечи, а так же потемнению сусла. Испарение некоторого количества воды приводит к уменьшению объема и повышению концентрации сусла.

Процесс в результате которого сусло становится пивом – это спиртовое брожение

.Химический состав сусла существенно изменяется в результате его сбраживания и получается вкусный и ароматный напиток – пиво. Сбраживание идет в два этапа – главное брожение и дображивание. В результате первого этапа получают молодое (мутное) пиво, из-за своего своеобразного аромата и вкуса пока не пригодное к употреблению .При дображивании происходит созревание пива и оно приобретает необходимые потребительские характеристики.

Осветление пива проводят для придания ему товарного вида. Его сепарируют и фильтруют , подвергают карбонизации и выдерживают в сборниках 6-8 часов.

Последней стадией предпродажной подготовки является его розлив в потребительскую тару.

agro-molmash.ru