Самостоятельное изготовление блоков: инструкция и советы. Как самому сделать блоки для строительства

Как сделать строительные блоки - основной материал в возведении здания

Блок - очень распространенный материал в строительстве. Из них можно сложить любое строение: дом, баню, гараж, хозблок. Стены из блока обладают хорошими прочностными характеристиками, тепло и звукоизоляционными свойствами. Иметь этот строительный материал в своем свободном распоряжении настолько выгодно, что многие задумываются, как сделать строительные блоки своими руками.

Виды строительных блоков

Основой каждого бетонного блока является цемент, песок и вода. Помимо этого, используется наполнитель. В зависимости от его типа, получаем тот или иной вид блока.- Шлакоблок. В качестве наполнителя используются отходы металлургического производства. Такие блоки наиболее часто используют в строительстве подсобных помещений. Шлакоблок не горюч, устойчив к промерзанию, удобен в кладке

- Блок из опилкобетона. Самый удобный вид блока. Он легко сверлится, режется, устанавливается. Является самым "теплым" блоком из всех бетонных. Небольшой вес делает процесс кладки удобным и быстрым. Наполнителем в смеси для строительного камня являются опилки. Для того, чтобы избежать их гниения в блоке, и, тем самым его вспучивания, перед закладкой в бетон они вымачиваются в растворе гашеной извести. Но можно просто перемешать свежие опилки с известкой "пушенкой", и использовать по прямому назначению.

- Блок с наполнителем из гравия различной фракции. Наиболее "холодный" блок. Он довольно таки тяжел, что увеличивает трудоемкость при его кладке. Является обычным бетонным блоком.

- Керамзитный блок. Наполнитель-керамзит. Такой блок обладает хорошими теплоизоляционными свойствами, довольно легок и прочен, удобен в кладке.

- Блоки с наполнителями из хвои, древесной стружки, колотого камня, измельченного строительного мусора. Если знать процесс изготовления камня, то не возникнет вопроса как сделать строительные блоки своими руками.

Процесс изготовления блоков

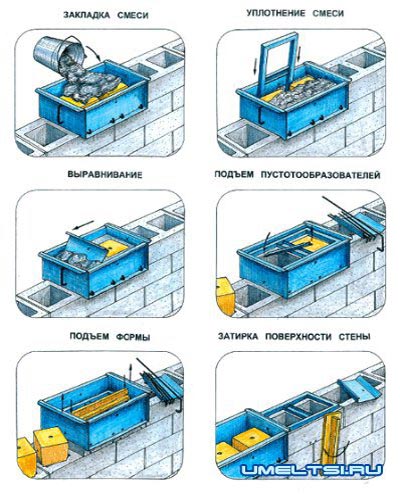

Для их изготовления имеется специальное оборудование: станки для производства строительных блоков. Они рассчитаны на одну, две, три и более блокформ. Такой станок представляет собой вибростол и, собственно, сами блокформы - емкости для формования блоков. Стандартный размер изделия - 190x190x390 см. Блокформа имеет множество съемных перегородок, которые позволяют производить разные размеры бетонных изделий в пределах установленных. Также она оборудуется приспособлением для изготовления пустотного блока. Эта деталь представляет собой два (или три) соединенных отрезком стального прута цилиндра, которые вставляются в блокформу перед заливкой в нее бетона. Эти цилиндры после затвердевания камня изымаются, и, таким образом получаются пустоты в готовом блоке. Этот способ позволяет значительно сэкономить на цементном растворе.

Процесс изготовления блока на этом оборудовании довольно прост. В бетоносмесителе изготавливается раствор с выбранным или доступным наполнителем. Блокформа смазывается отработанным машинным маслом для облегчения процесса выемки готового изделия. Далее в нее заливается цементный состав.

Включаем вибростол и в течение 1,5-2 минут происходит процесс формования изделий. Посредством вибрации из бетона изгоняются пузырьки воздуха, состав уплотняется, выходит лишняя жидкость. После формования поверхность блока разравнивается шпателем.

Затем блокформу переносят в место сушки изделий. Им может служить как пропарочная камера, так и обыкновенный участок земли с навесом над ним. Поверхность, на которую выкладываются для сушки блоки, должна быть ровной и горизонтально выдержанной. Благодаря особому устройству блокформы, выемка изделия не составляет труда. Из-под формы вытягивается лист железа, который является ее нижним основанием, а сами боковые стенки поднимаются вверх. Готовый блок остается в месте просушки в течение нескольких дней. Затем он переносится в место складирования.

semidelov.ru

Изготовление шлакоблоков своими руками - 2 варианта, инструкция!

Шлакоблок является одним из наиболее востребованных строительных материалов. Изготавливается по методу вибропрессования из бетонного раствора. Из шлакоблоков возводятся самые разнообразные постройки – от сараев и гаражей до бань и жилых домов.

Изготовление шлакоблоков своими руками

Планируете что-нибудь построить из шлакоблоков? Сделайте их самостоятельно! Ничего сложного в технологии производства этих бетонных блоков нет. Нужно досконально разобраться в порядке работы, узнать основные требования и выдержать рецептуру.

Содержание статьи

Общие рекомендации и требования

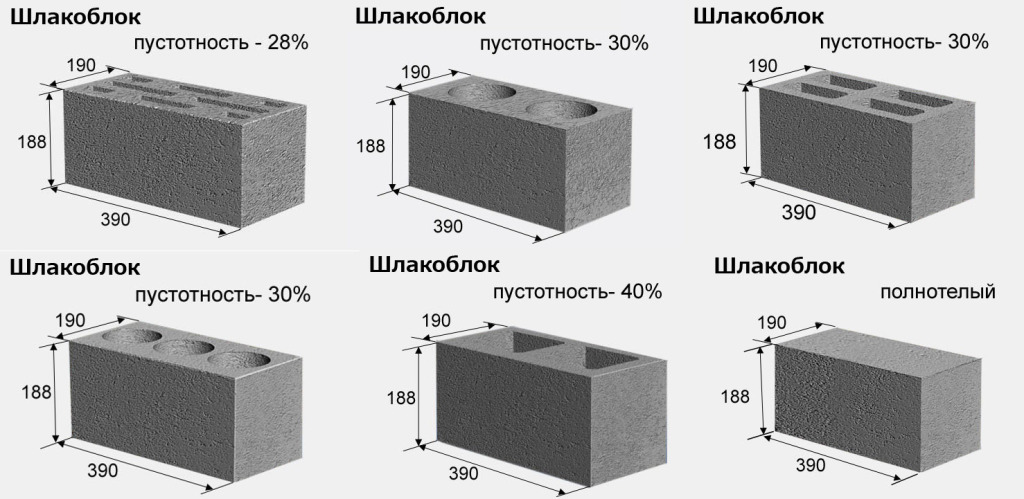

Размеры шлакоблока

Шлакоблок для межкомнатных перегородок

Размеры шлакоблока стандартизированы – 188 х 190 х 390 мм. Каждый блок имеет отверстия. Обычно их 3. Для изготовления строительных элементов используется смесь из цемента марки не ниже М400, доменного шлака и крупнозернистого песка. Нередко добавляются дополнительные наполнители и пластификаторы.

Можно изготавливать блоки как вручную с помощью форм, так и при помощи оборудования с функцией вибропрессования.

В среднем одного мешка цемента хватает для изготовления 36 блоков. Экономия очевидна.

Шлакоблок должен иметь правильную геометрию. Даже небольшие неровности приведут к ухудшению качества кладки. Чтобы получать ровные блоки, формы нужно наполнять не просто до краев, а с небольшой горкой, т.к. во время вибрации бетон слегка утрясется и осядет.

Как готовить раствор?

Какого-то универсального состава раствора для изготовления шлакоблоков нет – у каждого мастера свой уникальный рецепт. В целом же нужно ориентироваться на особенности состава шлака.

| Шлак до 8 мм | 10 | 30-40 | 30 | 0.35-0,4 |

| Песок до 3 мм | 1,8 | |||

| Цемент | 2,75 | |||

| Вода | 1,5 |

Есть стандартная «заводская» рецептура, можете ориентироваться на нее. Пропорции следующие:

- шлак – 7 частей;

- песок – 2 части;

- цемент – 1,5 части;

- вода – 1,5-3 части. Подробнее об определении необходимого количества воды будет рассказано далее.

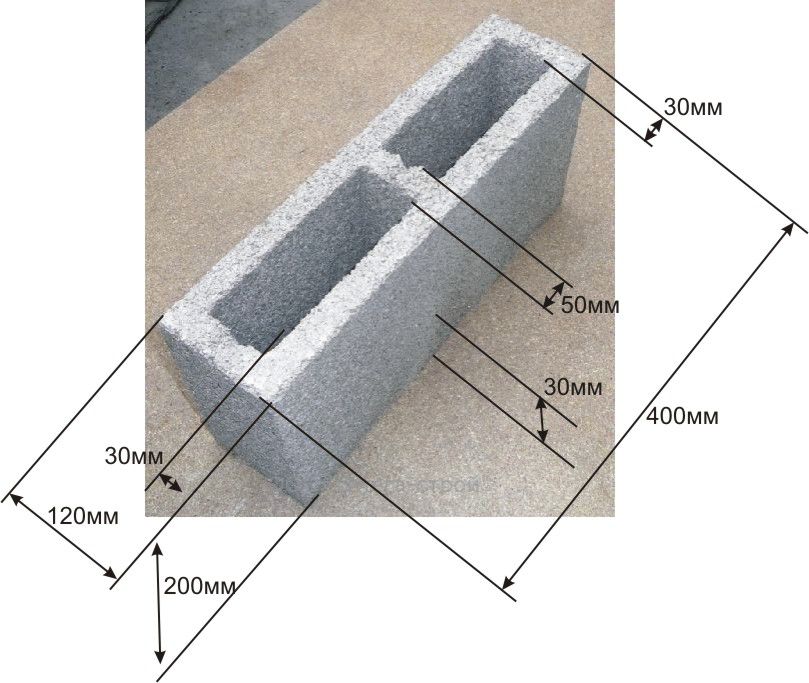

Полезный совет! Ранее приводились стандартные габариты шлакобетонных блоков. Однако для частной застройки удобнее использовать изделия с размерами 400х200х200 мм.

Помимо шлака в состав таких блоков можно включать золу, опилки, гипс, бой кирпича, продукты сгорания угля, гравий и прочие подобные материалы.

Дополнительно в состав раствора рекомендуется добавить пластификатор для бетона. Хватит 5 г на блок. Благодаря пластификатору будут увеличены показатели водонепроницаемости, прочности и морозостойкости изделий.

Пластификатор для бетона

Уделите особое внимание определению необходимого объема воды. Ее надо добавить столько, чтобы изделия не растекались после формирования.

Можете сделать простой тест. Бросьте горсть раствора на землю или другую поверхность. Если он рассыпался, но при обратном сжатии руками вновь соединился в единую массу – консистенция оптимальная.

Делаем шлакоблоки вручную

Если запланировано не слишком масштабное строительство, блоки можно сделать без вибропресса.

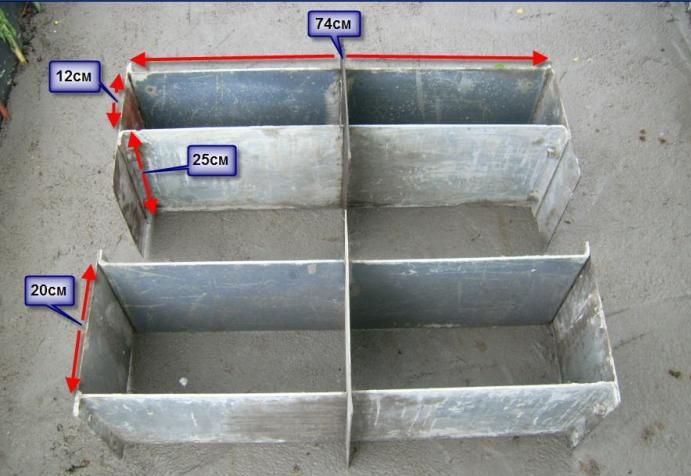

Изготавливаем форму

Форма для шлакоблока

Собираем форму размерами 40х20х20 см. При желании можете корректировать размеры на свое усмотрение. Для изготовления формы используем металлические листы либо деревянные доски.

Конструкция предельно простая: дно и боковые стенки. Стенки крепим с учетом выбранных ширины и длины блока. Высота граней формы также должна соответствовать запланированной высоте строительных элементов.

Полезный совет! Вы можете сделать формы с ячейками для одновременного изготовления 4-6 блоков – очень удобно. Нужно лишь увеличить длину и ширину внешних граней и установить между ними перегородки.

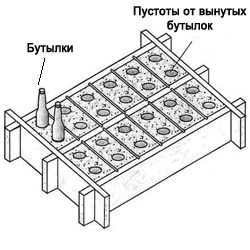

Подготовьте пустые стеклянные бутылки. Их вы будете использовать для создания пустот в блоках.

Вариант формы для шлакоблока

Заливаем блоки

Равномерно заливаем раствор в форму до краев.

Закладка смеси в форму

Помещаем в залитую массу бутылки горлышком вверх. Разравниваем поверхность заливки, удаляя излишки раствора.

Схема размещения бутылок в залитых блоках

Ждем порядка 5 часов и достаем бутылки. Шлакоблоки же оставляем в формах на сутки, после чего аккуратно их вынимаем и раскладываем по горизонтальной поверхности штабелями.

Оставляем блоки сушиться на месяц. Лишь спустя указанное время материал можно будет использовать для строительства.

Изготовление шлакоблоков

Полезный совет! На время сушки накройте блоки полиэтиленовой пленкой. Она защитит изделия от растрескивания во время жары и не даст им намокнуть в случае дождя.

Делаем шлакоблоки на станке

Фото конструкции в разных ракурсах

Станок позволяет существенно повысить производительность работы. Оборудование имеет довольно простую конструкцию.

Вибростанок

Собираем станок

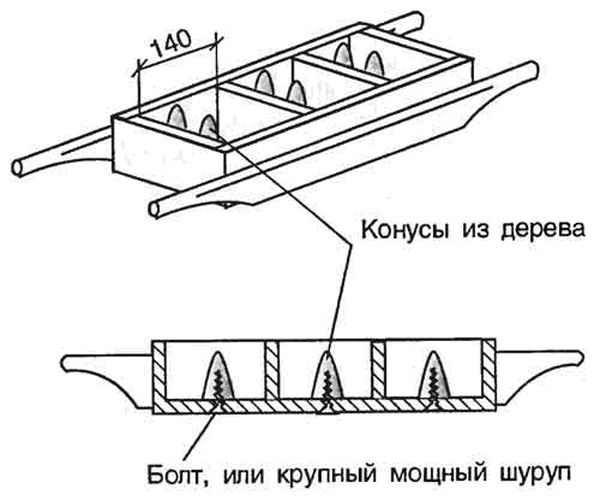

Главный элемент самодельного вибропрессовочного станка – форма (матрица) для шлакобетонного раствора. По своей конструкции такая форма является металлической коробкой с внутренними элементами в виде пустот. Ограничители для создания пустот также могут быть съемными.

Станок для шлакоблоков компактный

Набор для работы включает следующие материалы и инструменты:

- аппарат для сварки;

- стандартный набор слесарных инструментов;

- болгарку;

- тиски;

- листовую сталь толщиной 3мм. Уйдет около 1 м2;

- трубу диаметром 7,5-9 см. Нужен примерно 1 м трубы;

- металлическую полосу толщиной 3 мм. Понадобится порядка 30 см материала;

- электродвигатель мощностью 0,5-0,75 кВт;

- гайки;

- болты.

Станок для шлакоблоков компактный

Вид сбоку

Вид спереди

Вид спереди

Первый шаг. Изготавливаем форму по размерам будущих блоков. Вырезаем из листовой стали боковые грани матрицы. Будем делать форму сразу на 2 блока. Для этого вырезаем из стали внутреннюю центральную перегородку и закрепляем ее в ящике.

Второй шаг. Определяем высоту элементов для оформления пустот.

Важно! В соответствии с технологией высота пустот должна быть такой, чтобы донная стенка имела толщину от 3 см.

Третий шаг. Отрезаем 6 кусков трубы по длине цилиндров-ограничителей для оформления пустот.

Четвертый шаг. Придаем трубам конусную форму. Для этого продольно прорезаем каждый кусок трубы до середины, обжимаем тисками и соединяем с помощью сварочного аппарата. Завариваем каждый конус с обоих краев.

Пятый шаг. Соединяем ограничители в ряд по длинной грани шлакоблока. Добавляем по краям ряда по пластине 3-сантиметровой толщины с отверстиями для скрепления с проушинами.

Шестой шаг. Делаем посередине каждого такого отсека формы пропилы. С обратной грани формы привариваем проушины. Они позволят выполнять временное крепление элементов для создания пустот. Очень удобное решение – можно будет убирать цилиндры и делать монолитные блоки.

Станок для шлакоблоков компактный (пресс сверху)

Пресс станка

Пресс станка

Седьмой шаг. Снаружи одной из поперечных стенок навариваем 4 болта для крепежных отверстий вибромотора.

Восьмой шаг. С помощью сварки прикрепляем со стороны загрузки фартук и лопасти по краям.

Девятый шаг. Готовим все элементы конструкции к покраске – зачищаем их и тщательно полируем.

Десятый шаг. Делаем пресс. Он будет иметь вид пластины с отверстиями, повторяющими расположение отверстий в блоке.

Важно! Диаметр отверстий на пластине должен превышать аналогичный параметр для углублений в блоке примерно на 0,5 см.

Пластину изготавливаем такого размера и закрепляем ее таким образом, чтобы она могла входить вглубь коробки в месте установки ограничителей на 5-7 см.

В завершение остается приварить к прессу ручки, покрыть конструкцию грунтовочной смесью и смонтировать вибромотор.

В подходящий вибромотор можно превратить обыкновенный электрический двигатель. Для этого необходимо приварить на валы двигателя эксцентрики. Сильно заморачиваться не будем – просто приварим болты так, чтобы их оси совпадали. Для регулирования частоты и силы вибрации накручиваем на приваренные болты гайки.

Станок для шлакоблоков компактный

Мотор

Мотор

Виброустройство

Делаем блоки

Рекомендации по приготовлению раствора приводились выше. Можете использовать стандартный рецепт либо же модифицировать его на свое усмотрение. Главное получить оптимальную вязкость. Ее можно определить «на глаз» — комок смеси должен устойчиво держать форму.

Перед загрузкой смеси смазываем контактные металлические плоскости маслом. Благодаря этому раствор не будет прилипать к железу.

Укладываем готовую смесь в матрицу и приступаем к прессованию.

Устанавливаем наполненные формы на виброплиту и даем ей утрамбовать раствор на протяжении 5-15 секунд. Спустя указанное время добавьте в форму еще раствора, т.к. загруженный ранее неизбежно осядет.

Повторяем процесс, только на этот раз не выключаем виброплиту, пока прижим не достигнет ограничителей. Снимаем форму до момента остановки станка.

Готовый шлакоблок

Даем блокам 1-3 суток на первичную просушку, аккуратно вынимаем их из блоков, раскладываем по ровной горизонтальной поверхности и накрываем полиэтиленовой пленкой. Использовать материал по назначению можно не ранее чем через месяц.

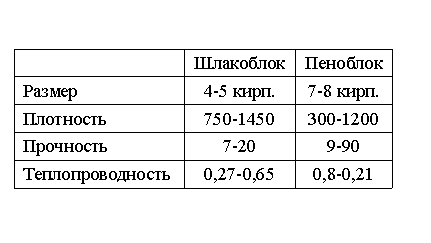

Сравнение характеристик шлакоблоков и пеноблоков

Удачной работы!

Видео – Изготовление шлакоблоков своими руками

stroyday.ru

Фундаментные блоки своими руками сделать нетрудно

Строительство даже небольшого дачного дома, деревянного или кирпичного, требует немалых материальных затрат. Причем 18-20% от общей стоимости строительства дома приходятся на фундаментные работы: закупку блоков, оплату труда нанятых строителей, оплату эксплуатации техники. Эту часть затрат можно полностью исключить, если самостоятельно изготовить блоки.

Схема фундамента из блоков.

Крепость и надежность бетонных блоков, сделанных своими руками, не уступают купленным. Технология их изготовления несложная. Первое, что надо сделать — это рассчитать размеры будущего фундаментного блока. По длине он должен легко укладываться в фундамент, без распиливания и т.п. Кроме того, блоки должны подниматься без подъемной техники.

Необходимые инструменты и материалы

Для работы нужно подготовить:

- опалубку разборную, в которой будут заливаться блоки;

- портландцемент М300;

- щебень, фракция не более 10 мм;

- крупнозернистый песок, фракция 1,5 мм;

- воду;

- лопату;

- мастерок строительный;

- ножовку по дереву;

- ножницы по металлу или ножовку по металлу;

- электродрель.

Сделать опалубку своими руками вполне выполнимо. Для этого потребуются:

- 2 доски толщиной 20 мм. Можно использовать влагостойкую фанеру;

- стальной лист толщиной 1 мм;

- металлический прут, диаметр которого 12 мм;

- 2 гайки М12.

Схема опалубки.

Доски берутся шириной, равной высоте блоков, и длиной, равной длине блоков плюс 20 см. Одну из плоских сторон каждой доски обстругивают и красят водостойкой краской. На крашеной стороне досок с каждого бока на расстоянии 10 см от края нужно сделать по 2 поперечных надпила на 5-6 мм вглубь. Между надпилами должно получиться расстояние, равное длине блока. По бокам досок, примерно посередине между надпилом и краем, высверливают отверстия диаметром 14 мм для стяжки опалубки.

Из стального листа вырезают 2 прямоугольника, которые будут закрывать боковые стороны опалубки. Длина одной стороны прямоугольника равна высоте блока, длина другой будет на 10 мм больше его ширины. Осталось сделать стягивающие стержни. Длина стержней берется на 80-90 см больше ширины блоков. Если нет возможности сделать резьбу на концах стержней своими руками, можно обратиться в мастерскую.

Собирается опалубка просто. Делается это так: доски параллельно ставят на боковые грани, причем окрашенные поверхности должны быть обращены друг к другу. В отверстия продевают стягивающие стержни. В бороздки от надпилов вставляют металлические прямоугольники — торцы опалубки. На стержни надевают гайки, но не затягивают до конца.

Сначала нужно установить деревянные вставки рядом со стержнями, только потом можно затягивать гайки до конца.

Вставки фиксируют ширину блоков.

Вернуться к оглавлению

Изготовление фундаментных блоков

Чертеж фундаментного блока.

Фундаментные блоки своими руками чаще всего делают из бетона марки М200, класса В15. Если все было сделано правильно, такой прочности вполне хватит выдержать дом в 1-2 этажа. Блоки будут тем прочнее, чем выше марка цемента. Для бетона марки М200 берут портландцемент марки М300, мелкофракционную щебенку (до 10 мм) и песок крупнозернистый (не менее 1,5 мм). Если бетон армировать кусками металлической проволоки, то блоки станут еще крепче.

Бетонный раствор сделать самому нетрудно. Все сухие компоненты берутся в пропорции 1:4:2 соответственно и перемешиваются лопатой в металлической или деревянной емкости. Продолжая перемешивать, постепенно добавляют воду. Воду порциями добавляют до тех пор, пока смесь не станет пластичной, вязкой. Проверяют «готовность» бетона так: берут немного раствора в кулак и крепко его сжимают. Комок на раскрытой ладони не должен разваливаться, но и следа грязи на коже не должно оставаться. Теперь можно приступать к заливке бетона в опалубку.

Заполнять опалубку надо частями. Сначала заполняют раствором примерно треть ее объема, разравнивая бетон мастерком, особенно тщательно по углам. Добавляя следующие порции раствора, нужно все время его разравнивать, протыкать мастерком, тем самым удаляя воздушные пробки и уплотняя его. Самый верхний слой тщательно выравнивается.

Когда опалубка полностью заполнена, можно при помощи металлических уголков сделать вертикальные бороздки на торцах блоков. Для этого металлические уголки прижимают своими руками к торцевым стенкам опалубки и протыкают ими раствор по всей высоте. Когда блоки будут устанавливаться на месте фундамента, то заполнение бороздок раствором обеспечит лучшее сцепление блоков между собой.

Заполненную бетоном опалубку оставляют на 2 суток. На 3-й день опалубку снимают. Затвердевший блок отставляют просушиваться еще на 28 дней, пока он не наберет технологической прочности. Сушить блоки надо в естественных условиях, под тентом или рубероидом. Первые несколько дней их поливают водой.

Для ускорения процесса производства блоков изготавливают несколько опалубок. Тогда нужное количество блоков будет получено гораздо быстрее. Кроме фундаментных, своими руками можно изготовить и стеновые блоки, только опалубка для них будет меньших размеров. Таким способом можно самостоятельно построить и баню, и гараж.

moifundament.ru

Самостоятельное изготовление блоков: инструкция и советы

Строительство зданий из блоков намного быстрее, чем из кирпича. В строительных магазинах много разновидностей такого материала, но для экономии средств можно легко сделать такие блоки для строительства самостоятельно.

Купить блоки или сделать самостоятельно?

Строительные блоки используют не только для строительства стен. В продаже можно найти блоки различной твердости и качества. Блоки, приобретённые в специализированных магазинах, являются стандартных форм. Материал, сделанный своими руками можно подстраивать под нужные размеры.

Использовать можно различные материалы для блоков строительных. Плюсом изготовления строительных блоков самостоятельно является дешевая себестоимость материала.

Плюсом приобретения готовых блоков это возможность сохранить время ,которое необходимо потратить на изготовление.

Самодельные блоки

Для изготовления самодельных блоков необходимо определится с будущими размерами блоков. Самый простой вариант изготовление блоков это использование специальных форм.

Самодельные блоки можно изготавливать различных форм, что позволяет использовать блоки не только строения стен, но и для отделочных работ.

Для изготовления можно использовать различный материал для наполнителей, даже отсевы и использованный кирпич. Изготовляя самодельные блоки можно контролировать плотность и прочность строительного материала.

Форма для изготовления блоков

Металлические

В продаже есть готовые формы для изготовления блоков, они имеют стандартные размеры. Можно сделать формы самостоятельно для этого необходимо подготовить следующие материалы и инструменты:

В продаже есть готовые формы для изготовления блоков, они имеют стандартные размеры. Можно сделать формы самостоятельно для этого необходимо подготовить следующие материалы и инструменты:

- Инструмент УШМ (для резки метала)

- Аппарат сварочный

- Крупнозернистая наждачная бумага

- Дрель по металлу

- Метал толщиной 5 мм

- Метал толщиной 3 мм

На металлическом листе 5 мм сделать разметку необходимого размера, например 260 мм и 196 мм. Должно получиться четыре детали.

Эти детали необходимо аккуратно сварить внутренним швов для получения прямоугольной формы. Дно делать не нужно. По бокам формы там где ширина 196 мм необходимо сделать по одной ручке для удобного использования. Из листа метала 3 мм необходимо сделать пусто образователи.

Пусто образователи необходимы для:

- Экономии раствора

- Снижения теплопроводности стен

Для формы необходимо три пусто образователя. Необходимо сделать три заготовки подходящего размера и свернуть их в цилиндры и проварить с внутренней стороны.

Необходимо взять полоску метала шириной 30-40 мм для крепления пусто образователей между собой. В верхней части пусто образователей делаются пропилы, с помощью которых цилиндры привариваются к металлической полоске.

Обязательно необходимо сделать дно и крышки для цилиндров. После чего готовый механизм пусто образователей приваривают к форме. Сделав для этого распилы над ручками и вставив полоску метала с цилиндрами ,необходимо проварить внутренним швом.

Формы из дерева

Формы для изготовления блоков могут быть сделаны из дерева. Для экономии времени для изготовления блоков, можно сделать форму большую с отдельными ячейками.

Формы для изготовления блоков могут быть сделаны из дерева. Для экономии времени для изготовления блоков, можно сделать форму большую с отдельными ячейками.

Необходимо сделать каркас без днища, и используя распилы добавить промежуточные элементы. Промежуточные полоски из дерева помогут разделить деревянный каркас на необходимое количество ячеек, необходимого размера.

Для удобного вынимания готового блока из форм, необходимо внутреннюю поверхность формы окрасить масляной краской.

Используемый материал для изготовления блоков

Большой плюс блоков изготовленных своими руками это широкий выбор материала

Большой плюс блоков изготовленных своими руками это широкий выбор материала

В зависимости от материала можно выделить несколько видов блоков:

- Блоки шлакобетонные

- Блоки с использованием жидкого стекла

- Саманные блоки

- Стружкобетонные или арбалитовые блоки

Основа для блоков практически всегда состоит из цемента, а накопитель можно выбирать различный.

В качестве наполнителя в строительных блоках можно использовать:

- Золу

- Шлак

- Отсев

- Щебень

- Гипс

- Опилки древесные

- Солому

- Битый использованный кирпич

Какое потребуется оборудование?

Для начала изготовления блоков необходимо подготовить следующие инструменты:

- Форма для изготовления блоков

- Вода для смачивания форм

- Вибрационная плита ( необходимо для уплотнения раствора)

- Шпатель для разравнивания раствора

- Мастерок

- Совковая лопата

- Ведра

- Емкость для перемешивания раствора

- Металлическая или резиновая ровная пластина ( для сушки готового изделия)

- Необходимые компоненты для раствора

Список инструментов может увеличиваться в зависимости от видов блоков и их составляющих. Самостоятельное изготовление различных видов блоков Основная составляющая любого вида блоков это цемент вода и наполнители.

Виды блоков

- Шлакоблок – в качестве наполнителя для блоков используется шлак. Такие блоки огнеустойчивы и устойчивы к низкой температуре.

- Опилкобетон – удобны при укладке. Очень просты в применении имеют легкий вес.

- Блоки с использованием гравия – имеют большой вес, трудны в укладке

- Блоки керамезитные – обладают отличными теплоизолирующими свойствами. Имеют легкий вес и хорошую крепость.

- Блоки, содержащие древесные опилки камень и различные отходы.

Чтобы ускорить процесс производства необходимо изготовлять несколько форм. Для изготовления блоков необходимо:

- Подготовить формы для изготовления блоков

- Установить на гладкую ровную поверхность ( металлический или прорезиненный лист )

- Приготовить раствор с необходимым наполнителем

- Смачивать форму водой либо машинным маслом ( для легкого извлечения)

- Накладывается раствор в подготовленную форму

- Необходимо включить виброплатформу на 2-4 минуты для уплотнения раствора и выхода лишнего воздуха и воды.

- Необходимо шпателем выровнять поверхность блока

- Переместить форму в место сушки .для этого можно использовать открутую площадь с навесом

- Через минут 30-40 снять формы с готовых блоков.

- Оставить блоки на 2-3 суток в месте сушки. После переместить в сухое место на 20-25 дней. По истечении этого срока блоки готовы к использованию.

Изготовление керамезированных блоков

Керамизированые блоки – это блоки, состоящие из наполнителя керамзит.

Для изготовления раствора необходимо:

- 1 часть цемента

- Пять частей наполнителя керамзит

- Песок просеянный – 3 части

- 1 часть вода

Необходимо замешать раствор и изготовить блоки по следующей инструкции:

- В смазанные формы накладывается раствор

- Утрамбовывается

- Через 15-20 минут снять формы

- Оставить изделие на ровной поверхности. По истечении 12-13 часов переносятся в любое место защищённое от дождя .

- Через 20 дней блоки готовы к строительству.

Преимущества такого вида строительного материала:

- Блоки имеют маленький вес

- Устойчивы к низким температурам

- Влагоустойчивы

- Высокая прочность

- Невысокая себестоимость

Изготовление блоков из бетона

Процесс изготовления блоков из бетона можно разделить на несколько последовательных этапа:

- Подготовка форм для изготовления блоков. Вначале формы следует смочить водой , это предотвратит налипание на внутренних стенках раствора

- Заполнить формы раствором и установит на вибрационную платформу , для усадки раствора на несколько минут

- После того как раствор закрепнет можно снимать формы

Изделия необходимо сушить на ровном основании из резины это предотвратит повреждения блоков.

Ингредиенты раствора:

- Цемент -1 часть

- Песок – 4 часть

- Гравий мелкий – 4 часть

- Известь – 4 часть

- Вода – до получения средней густоты

Бетонные блоки получают свою прочность по истечении 28 дней.

Изготовление опилкобетоных блоков

Перед приготовлением блоков необходимо материалы:

- Цемент

- Песок мелкой фракции

- Известь не гашенная

- Опилки

Для приготовления раствора необходимо:

- Просеять опилки

- Смешать цемент, песок и известь

- Добавить опилки и снова перемешать

- Добавить воду до средней густоты

- Добавить хлорид кальция для улучшения клейкости компонентов

Изготовление блоков:

- Форму необходимо выстелить полиэтиленовой пленкой

- Наложить раствор

- Утрамбовать любым удобным способом

- Оставить формы для застывания на 4-6 дней

- Достать из форм и сушить еще два месяца

Изготовление саманных блоков

Для изготовления саманных блоков для строения необходимо:

- Глина красная

- Солома

- Речной песок

- Вода.

Точного соотношения нет, обычно раствор оценивается визуально. Самый оптимальный вариант:

- Глина – 1 куб.м

- Солома – 20 кг.

- Песок – 25-30 %

Для проверки готовности раствора необходимо взять горсть раствора сформировать шар и оставить на солнце на 1-2 часа. После чего бросить шар на землю, если он не расколется раствор готов. Если потрескается или развалится необходимо уменьшить процент воды и песка.

Для изготовления блоков следует выполнить такие действия:

- Приготовить солнечную ровную площадку

- Сделать раствор

- Заполнить формы раствором

- Уплотнить

- Убрать шпателем лишний раствор

- Через 20-30- минут формы следует снять

Блоки сохнут 10 -15 дней. Главное условие не допускать попадания воды. Какой бы метод изготовления блоков не был выбран, в любом случае себестоимость изготовления таких строительных материалов будет ниже, чем приобретение готовых изделий. Блоки самостоятельного изготовления выходят намного экологичнее и есть выбор необходимых размеров.

okarkase.ru

Дома и бани из Костромского леса

Как самому изготовить стеновые БЛОКИ

В наше время стеновые блоки можно заказать на любом строительном рынке и их привезут Вам на участок, но если по каким-то причинам Вы хотите сами сделать блоки или у вас после стройки остался цемент, который некуда девать, то мы вам расскажем в этой статье, как можно сделать самому стеновые блоки. Сначала надо определиться с размерами будущих блоков, скажем, ходовой размер 400х200х200мм. Блок такого размера не тяжелый, при этом толщину стены можно делать как в 200мм, так и в 400мм, на выбор. Для форм желательно выбирать цсп толщиной 10мм, металл, толщиной в 1,5-3 мм или сделать форму из дерева заранее ошкурив внутренние поверхности. Можно сделать форму как на один блок или на несколько сразу. Блоки можно делать как полнотелые, так и с полостями. Раствор делают из цемента и песка в пропорциях 1:4 (холодный бетон) или из теплого бетона: цемент, керамзит, песок в пропорциях 1:4:1 или с добавками (опилки, шлак, стекло). Чтобы раствор не прилипал к стенками формы, надо стенки обработать машинным маслом или отработкой. Заполняется форма раствором на половину и начинается утрамбовка раствора трамбовкой (можно черенком от лопаты). После этого форма заполняется полностью, верхняя поверхность выравнивается по форме, лишний раствор убирается. Через 30 минут блок можно аккуратно вытащить из формы. Форму можно использовать повторно. Блоки затвердеют полностью через сутки. Их нужно сразу относить в место, защищенное от дождя и солнца, до полной просушки. Таким несложным методом можно сделать до 50 блоков за два дня. Если сделать не одну форму, а несколько, то производительность вырастет в разы. Например, если сделать формы сразу на десять блоков, то можно в день делать до 160 блоков одному человеку. За несколько выходных Вы сможете сделать 500 блоков, для постройки размерами 4х5м и высотой 2,5м.

Желаем Вам удачи в строительстве.

domdiva.ru

Изготовление бетонных блоков своими руками

Для изготовления бетонных блоков в качестве наполнителя подойдет: шлак, зола, отходы горения угля, отсев щебня (камня, гранита), отходы кирпича, гравий, песок, опилки (после обработки), керамзит, перлит, песчано-гравийная смесь, граншлак, зала, щебень, опилки, гипс, кирпичный бой и т.д.

Раствор для изготовления шлакоблоков

Раствор для шлакоблоков: шлак угольный:песок крупный (керамзитовый):гравий 5-15 мм, цемент М500, вода (7:2:2:1,5:1,5-3). Важно ледить за количеством воды, чтобы блоки не растеклись при снятии. Раствор должен при падении на землю рассыпаться, но в кулаке должен соединяться.

Для пластичности блоков можно добавить пластификатор (5 грамм на блок - прочность, водонепроницаемость и морозостойкость, меньше трещин) при вибролитье, можно и при вибропрессовании, но нужно добавлять слишком много для эффекта, а это дорого.

Чтобы шлакоблоки были прочными, нужно учитывать:

Качество песка – нужен крупный.

Шлак идеален доменный.

Цемент – качественный М400.

Оборудование – чтобы лучше прессовало, нужно добиться вибропрессования.

Время приготовления и хранение бетонных блоков

мать с ленты можно через сутки. Полное высыхание через пару месяцев. Через день блоки уже можно носить - не ломаются, класть через неделю.

При использовании пластификатора готовые блоки можно убирать с площадки и складировать уже через 6-8 часов. Без УПД – через двое суток. Хранить готовые шлакобетонные блоки нужно в пирамидальных штабелях по 100 штук с небольшим (2-3 см) промежутком между блоками – чтобы досыхали «боковушки».

На первых порах бетон можно готовить вручную. В последствии эффективнее и легче – на электрической бетономешалке объемом 0,2-0,5 куб. м.

Производственная площадка – помещение с ровным полом, хорошей вентиляцией/отоплением или ровная площадка на улице под навесом.

Преимущества шлакоблоков

- низкая себестоимость

- высокая скорость постройки из шлакоблоков;

- хорошая звукоизоляция

- хорошая теплоизоляция

- можно изготавливать и для себя, и на продажу

Отрицательные мнения по изготовления блоков из бетона своими руками

Станок выгоден лишь при наличии дешевого или «халявного» сырья или же при огромных объемах работ.

Пустотный блок, изготовленный где угодно, дороже, участка стены такого же размера, сделанного методом съемной или несъемной опалубки, тем более вы тратите свое время и силы. Поэтому, в основном, продажа этих станков – это всего лишь возможность заработать на других.

Пример расходов и стоимости изготовления самодельных блоков

На производство одного шлакоблока уходит 0,011 куб.м раствора, в пропорции 1:7 (цемент:граншлак), т.е. 1 мешок цемента = 36 блоков.

Законодательство

Постановлениями Правительства РФ от 13.08.97 № 1013, Госстандарта РФ № 86 от 08.10.2001 г. и Госстроя РФ № 128 от 24.12.2001 г. в перечень продукции, требующей обязательной сертификации не входят строительные бетонные блоки с различными наполнителями (шлак, керамзит, опил и т. п.), а так же виброформовочное оборудование для их производства.

Изготовление формы своими руками для литья бетонных блоков

Форма для самостоятельного изготовления шлакобетонных блоков представляет собой ящик из 3-мм металла без дна с ручками. Чтобы лицевая часть блоков была более ровной, их нужно сушить на резиновой ленте, смоченной раствором какого-нибудь моющего средства.

Начинаем процесс изготовления

Что для этого надо? Прежде всего нужно определиться с размерами. Я предлагаю остановиться на следующих размерах: 200х200х400 мм и 200х200х200 мм (это "половинки" и они обязательно потребуются при проведении работ).

Теперь подготовим формы-опалубки. Для этого необходимо распилить старые мебельные щиты из ДСП соответствующих размеров и соединить шурупами через поперечные и продольные перегородки, выпиленные из доски 40 мм(смотрите рисунок).

Такая форма удобна тем, что в нее можно одновременно закладывать 4 блока. Далее форма без дна выставляем на ровное основание под навесом, застеленное полиэтиленовой пленкой. Их внутренние поверхности промазываются отработ анным машинным маслом. Это сделано для того, что бы легче было винимать блоки после того как они затвердеют.

Теперь подготовим материал из которого будем делать блоки. В бетономешалку, а при ее отсутствии в любую емкость насыпаете гравий песок и немного извести. После того как это перемешается добавляете цемент.

Соотношение при закладке должно соответствовать пропорции - 1 часть цемента на 4 части заполнителя. Все это тщательно перемешивается и разбавляется водой до нужной консистенции. Раствор должен получится таким, что бы его удобно закладывать в форму.

Далее в форму укладывается по две лопаты раствора, армирующую проволку. На всем это еще следует расположить "вальтом" две стеклянные бутылки, заткнутые пробками. Бутылки будут играть роль герметичных стеклоблоков и благодаря им внутри блока создаются две воздушные камеры, создающие теплозвукоизоляцию.

После укладки бутылок снова заливается слой раствора с армирующей проволкой. Сверху все покрывается дополнительным слоем раствора, который заглаживается мастерком. При заливке раствора нужно хорошо утрамбовывать его, что бы внутри формы не образовывались пустоты. Когда бетон затвердеет снимается боковая стенка формы и вынимаются блоки.

Изготовлять блоки лучше в пасмурную погоду, поскольку время испарения воды из раствора увеличивается, что уменьшает вероятность появления трещин на готовых блоках. Если все же вы производите работы в жаркое время, то фомы необходимо размещать в тени и желательно накрывать их, чтобы уменьшить скорость испарения воды. Используя данный метод вы экономите до 60 процентов средств.

Вот пожалуй и все, что я хотел рассказать о народном способе изготовления бетонных блоков своими руками в домашних условиях.

Видео изготовления бетонных блоков своими руками

Читаем дальше - узнаём больше!

Оценка: 2.3 из 5Голосов: 53strofix.ru

какие лучше, описание материалов (фото, видео)

Каждый, кто решил построить дом, в первую очередь сталкивается с необходимости выбора материала его строительства. На сегодняшний день, на рынке предоставлен широчайший выбор строительных материалов, предназначенных, как для быстрых, легковозводимых зданий и сооружений, так и для добротных, крепких построек, требующих значительных вложений и усилий для возведения. Каких только сооружений не увидишь сегодня различных стилей и эпох, форм и цветов, а возможно все это стало благодаря современным материалам.

Строительные блоки предназначены для стройки быстровозводимых, теплых и легких зданий.

Подходя и к вопросу строительства собственного дома, следует определиться с выбором структуры строения, следовательно, и материала его стен, от чего непосредственно будет зависеть и тип фундамента, и вид кровли. Хорошим выбором в данном вопросе станет решение строительства собственного дома из блоков. Раньше было проще выбирать материал, из которого строить: серийное строительство домов было кирпичным или панельным.

Появилась огромное количество блочных строительных материалов.

Кирпич самый распространенный материал для строительства домов

И согласно сертификатам качества, ТУ, ГОСТ обусловлены отличные свойства таких строительных материалов. Действительно многие блоки хороши. Но, по мнению экспертов, им все же трудно сразиться с качественными характеристиками кирпича. В условиях ограниченного бюджета блоки целесообразны для малоэтажного строительства, так как они имеют преимущество в цене. Таким образом, материалом стен вашего будущего дома может стать: газоблок, газобетон, загосиликатый блок, пеноблок, поризованный камень, пенополистиролбетон, шлакобетон или просто кирпич и т.д.

Выбор есть, осталось лишь подобрать тот самый блок, из которого удобнее и выгоднее строить именно вам. Давайте разберем, в чем преимущества каждого вида блоков, чтобы облегчить выбор.

Кирпич и шлакоблок

Размеры блока в 3-4 раза больше кирпича, это значит, что на строительство дома понадобится меньше времени и материалов.

Конечно, одним из наиболее распространенных и привычных материалов для строительства домов можно смело назвать кирпич. Данный блок зарекомендовал себя прекрасно. Постройки из кирпича очень долго не теряют вид и характеристики, чем радуют хозяев. Сохраняется прочность и надежностью конструкции. Однако, с годами, строить из данного материала становится все более и более дорого, что останавливает многих желающих возводить свой дом из кирпичных блоков. Именно поэтому, на передний план сегодня выдвигаются другие альтернативные строительные блоки. Прекрасной заменой в данном случае служит шлакобетон. Наилучшие характеристики прочности имеют блоки из металлургического и топливного шлака с незначительным добавлением песка и цемента. Вариант строительства из шлакоблоков бюджетный, однако, имеет и свои недостатки, такие как невысокие теплоизоляционные характеристики и гигроскопичность. При соблюдении технологии строительства и правильном использовании дом из шлакоблока получится долговечным.

После того, как стены дома из шлакобетонных блоков будут возведены, обязательно необходима внешняя отделка фасада, так как данному материалу свойственно накапливать влагу. В таком случае модно фасад дома оштукатурить либо зашить отделочным материалом.

Особенно опасно оставлять неоштукатуренный фасад на зимний период, так как от перепадов температур, из-за накопившейся влаги, которая превратится в лед, блок может разорвать.

Газобетонные блоки

Кладка газобетонных блоков производится на быстросохнущий клей, поэтому замешивать его надо в небольших количествах.1. Ковшиком выливается раствор на поверхность блока.2. Зубчатым шпателем растирается раствор по всей поверхности блока.

Путем смешивания цемента, воды, кварцевого песка, алюминиевой пудры и извести получается замечательный строительный материал — газобетон. В результате реакции выделяется водород. Далее, согласно технологии блоки обрабатываются термически в печах, в итоге получаются блоки с прочной пористой структурой. Другое название, применяемое к газобетонным блокам — блоки из ячеистого бетона. На рынке сегодня представлено огромное количество производителей газобетонных блоков различных по размеру и качеству. Хорошо оснащенные заводы могут производить блоки для любой толщины стен, более того могут предложить потолочные перекрытия, оконные и дверные перемычки и другие изделия.

Кладку газобетонных блоков осуществляют на специальный клей на цементной основе. Некоторые производители оснащают конструкцию блоков пазами-гребнями, а на боковой части блока могут быть специальные отверстия для захвата. Эксперты считают важнейшим преимущество газобетонного блока — ровную поверхность.Если кладку выполняли опытные строители, такую стену можно не штукатурить, достаточно будет шпатлевки, что тоже значительно экономит как финансы, так и время выполнения работ. К достоинствам газоблоков относится и их небольшой вес, и относительно большой размер, небольшой расход смеси для кладки, отличные теплоизоляционные свойства. Кроме того, строить из таких блоков выгодно тем, что их необязательно облицовывать, пористый бетон «дышащий» материал, так как имеет высокую паропроницаемость. Если вы все же решите облицевать новое строение из газобетонных блоков кирпичом, то делать это следует не вплотную. Нужно оставлять зазор, тесный контакт разнородных материалов ухудшит эксплуатационные свойства дома. Кроме того, прилегающая кирпичная кладка ограничит «дыхательную функцию» газоблоков.

Газосиликатные материалы

Газосиликатные блоки легкие и теплые, недостаток их в том, что они имеют низкий предел прочности. Это значит, что для строительства такого дома требуется хороший, основательный фундамент.

Все чаще в последнее время начинают использовать в строительстве домов газосиликатные блоки. Это и логично, так как данный материал обладает рядом преимуществ. Идеальный материал в строительстве своими руками для начинающих, которые не являются каменщиками. Дом построить из этого строительного материала просто, было бы желание. Недостатком газосиликатных блоков является то, что он имеет низкий предел прочности на изгиб, то есть даже при незначительных подвижках фундамента, появляются на стенах трещины. Именно поэтому необходимо, чтобы фундамент был основательным.

В таком случае наилучшим вариантом станет монолитная железобетонная плита, которая подходит практически для любого вида грунтов. Чтобы сэкономить, можно заложить на песчаной подушке монолитный ленточный фундамент. Кроме того, подойдет и столбчатый фундамент, но обязательно с монолитным железобетонным поясом.

Блоки газосиликатные являются гигроскопичным материалом, именно поэтому первый ряд блоков стоит располагать на расстоянии от земли. Обязательно делается гидроизоляция.

Блоки из пенобетона

Виды блоков из различный материалов:1. Полистиролбетон.2. Пенобетон.3. Арболит.4. Газосиликат.5. Керамзитбетон.

Из вспененного раствора песка, цемента, воды и пенообразователя производят пенобетон. Пористый бетон получается после высыхания и затвердения материала. По своим характеристикам данные блоки похожи на газобетон. Сходство их в том, что они также обладают хорошими теплоизоляционными свойствами, небольшим весом и достаточно большими размерами, таким образом, строить из пенобетонных блоков значительно быстрее, нежели из кирпича, и трудозатраты будут меньшие. Отличия заключаются в том, что диапазон плотности блоков пенобетона кг/куб. м больше, то есть пенобетон может быть легче газобетона, а может и тяжелее. Все дело в технологии производства стройматериала. Нередко данный стройматериал производят на мелких предприятиях, просто соответствия ТУ. А газобетонные блоки выпускают большие производства, оснащенные печами и другим оборудованием. Именно поэтому считаются газобетонные блоки более надежными и стоят подороже.

Керамзитобетон

Блоки из керамзитобетона очень прочные подходят для строительства даже многоэтажных домов.

Керамзит — обожженная глина, замешенная из керамзита, цемента, песка и воды. Наполнителем блоков является 5 мм керамзитовый гравий. Иногда вяжущим элементов при производстве керамзитобетона используют гипс, известь или синтетические материалы вместо цемента. Среди блочных стройматериалов керамзитобетонные блоки стоят в первых рядах, так как обладают очень высокой прочностью. Из керамзитобетона можно строить даже многоэтажные дома. Данный строительный материал устойчив к агрессивной среде, хорошо переносит ветреный и дождливый климат, обладает отличными теплоизоляционными свойствами. На рынке стройматериалов сегодня можно найти полнотелые и пустотелые керамзитобетонные блоки. Пустотелые обладают большими теплоизоляционными свойства и дешевле в цене. Этот материал очень прочный и по стоимости не дешевый. Специалисты утверждают, что из него нецелесообразно строить весь дом, тем более перегородки, на которых уж точно можно сэкономить, смонтировав менее прочный и тяжелый материал. Керамзитобетонные блоки не только прочный, но и эластичный материал.

При закладке фундамента исключается необходимость в монолитном армопоясе, что подчеркивает преимущество данного материала. Керамзитобетонные блоки отлично сочетаются с другими материалами, поэтому возведение стен дома не требует особых конструкторских решений. Блоки из керамзитобетона активно используют в строительстве. Преимуществами блоков следующие:

Сравнительный график теплоизоляционных свойств стеновых материалов.

- Является экологичным строительным материалом, так как производится с использованием натуральных природных материалов.

- Обладает высокой прочностью.

- Высокая теплопроводность и звукоизоляция.

- Обладает повышенной влагостойкостью, даже при химических воздействиях и воздействиях агрессивной окружающей среды.

- Нетяжелые на вес.

Недостатками керамзитобетонных блоков можно назвать:

- Более хрупкие в сравнении с кирпичом.

- Имеют пористую структуру, что снижает прочность и морозоустойчивость.

Недорогое строительство

Сэкономить на строительстве дома вы сможете если построите его из блоков и примените недорогую облицовку -штукатурку.

Надежно и недорого дом можно построить из керамзитобетонных, газобетонных или пенобетонных плит. При этом если применить наиболее «бюджетный» метод облицовки — оштукатуренный фасад, то экономия будет значительная. Естественно, надежность и долговечность любого строения зависит не только от правильно выбранного и качественного строительного материала. Очень важным фактором в строительстве является грамотно заложенный фундамент, именно поэтому данный участок работы, начиная с расчетов, рекомендуется доверить специалистам. При некачественной и неправильной закладке фундамента долговечность зданию не обеспечит никакой даже самый надежный и прочный стройматериал. Эксперты строители сделали вывод, что газобетон превосходит пенобетон по качеству. Если же вы готовы потратить больше средств на материалы, но чтобы в итоге получить более респектабельное строение, с эстетичным видом и более высокими эксплуатационными свойствами, в таком случае в качестве стройматериала целесообразнее всего использовать кирпич.

Блоки из арболита

Арболитовый блок состоит из древесной стружки и цемента. Он легкий, теплый и относительно недорогой.

Арболит (опилкобетон) — строительный материал, производится который из опилков, воды и цемента. В технологии его производства допускаются и другие органические компоненты, такие, к примеру, как отходы текстильной и деревообрабатывающей промышленности. Основные преимущества опилкобетона заключаются в его небольшом весе, отличных теплоизоляционных качествах, и относительно небольшой стоимости. Профессиональные строители считают, что особенно подходит данный материал при строительстве небольших домов, благодаря легкости опилкобетонных блоков можно сэкономить на прочности закладываемого фундамента. Более того, арболитные блоки очень хорошо переносят деформацию, к примеру, вследствие перепада температур, и способны восстанавливать формы. Хотя опилкобетонные блоки и содержат горючее (опилки), сам строительный материал обладает высокой огнестойкостью. Недостатком данного материала является то, что не терпит прямого контакта с водой.

После возведения дома из опилкобетонных блоков, необходимо особенно внимательно подходить к устройству водостока, так как ни в коем случае вода с крыши не должна затекать по опилкобетонным стенам.

Стеновые варианты

Последовательность операций при изготовлении пустотелых строительных блоков.

Одним из наиболее распространенных видов строительного материала для возведения стен уже давно стали стеновые блоки. Выпускаются они размерами 390x190x190 мм либо 510х380х198 мм. Но такие блоки можно изготовить и своими руками. Давайте изготовим блоки размером 510x250x215 мм, что будет соответствовать объему 14 кирпичей. Из листового железа, можно отходов, надо сварить формы без днищ, с ручками по бокам форм. Расстилаем на земле рубероид, а поверху ставим форму. Форму изнутри протереть тряпкой, пропитанной отработанным маслом, чтобы смесь не пристала к стенкам формы. После чего засыпаем в форму керамзитобетон и трамбуем, но не очень сильно. Первую форму снимаем после засыпки последней, ориентировочно через 10-15 минут. Блоки оставляем на месте на 12 часов. Затем перекладываем под навес. Навес следует изготовить из брезента, рубероида или полиэтиленовой пленки. Такой навес защитит блоки от дождя и солнца. Готовые блоки твердеют в течение 24 суток при плюсовой температуре.

Можно изготовить такие блоки и с пустотами. Для этого можно сделать деревянные кругляшки, обточенные на конус, которые следует обернуть кровельным железом. Хотя такие пустотообразователи могут быть любой формы: круглыми, квадратными, прямоугольными. Толщина стен получается в зависимости от уложености блоков — 215, 250 или 510 мм. Для возведения толстых стен данные блоки лучше изготовить пустотелыми, если же вы планируете строить неширокие стены в доме, в таком случае стоит блоки делать заполненными. Если стены будут толщиной 215 мм без пустот, такие стены можно назвать холодными, 250 мм уже назовем полутеплыми, а вот 510 мм даже с пустотами — теплыми. Для изготовления половинчатых блоков можно просто по центру в форму вставить лист железа. Заполнителями форм для блоков могут быть недефицитные материалы: шлак, керамзит, опилки и т.д. Для приготовления смеси понадобится цемент, выбранный вами наполнитель и песок в следующем соотношении: 1:4:1. Самым сложным в данном производстве можно назвать приготовление бетонной смеси.

1pobetonu.ru