Изготовление керамзитобетонных блоков в домашних условиях. Изготовление керамзитобетонных блоков

Технология изготовления керамзитобетонных блоков

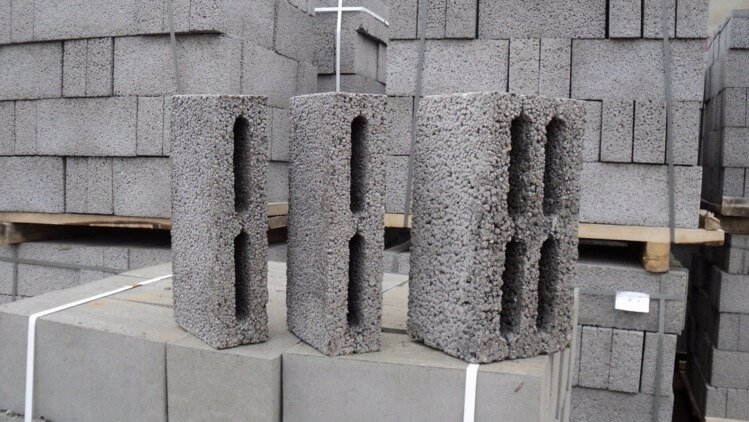

Керамзит, как сыпучий утеплитель, используется не только для проведения теплоизоляционных мероприятий, связанных с утеплением перекрытий. Его нередко используют для производства бетонных блоков, где он выступает в качестве наполнителя. От этого блоки становятся легкими, потому что керамзит в несколько раз легче гравия или щебня, которые он заменяет в керамзитобетонных блоках, плюс уменьшается теплопроводность самого стенового материала. Изготовление керамзитобетонных блоков ничем от обычных бетонных не отличается, главное – точно соблюсти рецептуру используемого раствора.

Блоки стеновые из керамзитобетона

Рецептура керамзитобетонного раствора

Обозначим состав керамзитобетона для изготовления блоков из расчета на 1 м³ приготавливаемого раствора.

| Материал | Количество, кг |

| Цемент марки М400 | 230 |

| Песок кварцевый фракции 2-2,5 мм | 600 |

| Вода | 190 |

| Керамзит (гравий) фракции 5-10 мм | 600-760 |

Вышеобозначенная рецептура соответствует бетону марки М150, что достаточно для сборки стеновых конструкций.

Сегодня большое внимание уделяется такой характеристики, как влагостойкость. Поэтому для производства блоков из керамзитобетона, которые могли спокойно противостоять повышенной влажности и даже прямому воздействию воды (к примеру, косой дождь), в раствор добавляются гидроизоляционные материалы. Один из них – битумная мастика, затворяемая, как 10-процентный водный раствор.

Необходимо отметить, что у такого раствора немного измененная рецептура.

| Материал | Количество, кг |

| Цемент | 250 |

| Керамзитовый гравий | 460 |

| Керамзитовый песок (размеры гранул до 5 мм) | 277 |

| Вода | 190 |

| Битумная эмульсия | 19 |

К производству керамзитобетонных блоков подход разный. Производственная линия с мощным оборудованием и высокой производительностью, где установлены дозаторы, выставленные на пределы веса точно по рецептуре. Второе – ручной способ, где взвешивание компонентов производится чаще ведрами. Поэтому стоит обозначить вес материалов в ведрах (10 л):

- цемент – 13 кг;

- песок – 16;

- вода – 10;

- керамзит (гравий) – 4-4,5;

- керамзит (песок) – 5,5-6.

Главное – точная рецептура

Оборудование для производства

Для производства керамзитобетонных блоков (ручным способом) необходимы:

- бетономешалка;

- несколько лопат;

- станок с вибратором;

- несколько форм.

Бетономешалку можно приобрести или взять в аренду. Станки также продаются, хотя это не самое дешевое оборудование. Изготовить их своими руками можно, и если вы неплохой сварщик, то на один станок потребуется один день для сборки. Конструкции станков – огромное количество. В основном это рамные агрегаты, внутрь установлены и жестко закреплены формы. К раме также присоединен жестко вибратор, работающий от сети 220 вольт. Прибор продается в строительных магазинах.

Другой вариант – вибрационный стол, представляющий собой горизонтальную плоскость. Она обычно устанавливается на пружины, к ней же прикрепляется вибратор. Для станка придется изготовить своими руками несколько форм. И чем больше площадь стола, тем больше на нем поместится форм, тем выше производительность самодельного оборудования.

Важно! Не переусердствовать, потому что у вибратора определенная мощность, которой хватает на вибрирование определенной массы.

Вибростанок на два блока

Форма для керамзитобетонных блоков

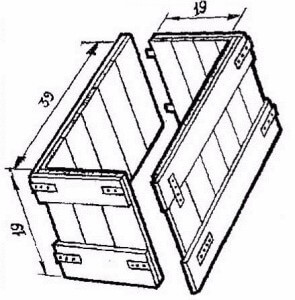

Для изготовления форм используют различные плоские материалы: листовое железо толщиною не менее 2 мм, доски, фанеру, плиты ОСП и прочее. Основная задача производителя работ – подогнать размеры формы под размеры блока: 190х188х390 мм (стандартный несущий стеновой блок). Существуют так называемые полублоки (применяются для возведения перегородок), размеры: 90х188х390.

Стандартные размеры блоков из керамзитобетона

Одна из особенностей керамзитобетонных блоков – пустоты, которые облегчают камень без снижения несущей способности, снижают себестоимость за счет уменьшения используемого объема смеси, увеличивают теплотехнические качества изделия. Поэтому при изготовлении в формы устанавливают жестко три трубы диаметром 40-50 мм, расположенные на одном расстоянии друг от друга и стенками формы.

Трубы соединяются между собой сваркой горизонтальными перемычками (арматура, уголок или стальная лента). К стенкам формы крепятся электросваркой, если форма изготавливается из стального листа, или с помощью саморезов, если применены деревянные изделия.

Готовые формы разного вида

Технология производства

Сам технологический процесс проводится в любом помещении с хорошо действующей вентиляционной системой. Размеры помещения зависят от габаритов используемых станков. Керамзитобетонные блоки после изготовления должны пройти процесс сушки, производимую на открытой площадке на улице. Если есть вероятность выпадения атмосферных осадков, то над площадкой лучше возвести навес.

В первую очередь готовится раствор: в бетономешалку засыпается цемент и часть воды. Смесь перемешивается несколько минут до получения однородного состава. Затем в него добавляются порциями песок и керамзит. В конце добавляется оставшаяся часть воды. Конечный раствор должен получиться густым и пластичным.

После чего его из бетономешалки вываливают в подготовленную заранее емкость (корыто), а уже оттуда лопатами перебрасывают в формы, уложенные на вибростол или установленные на вибростанке. Перед этим стенки форм обмазывают отработанным техническим маслом, чтобы блоки легко вышли после затвердевания. Пол вибростола или площадки посыпается мелким песком, чтобы бетон не прилип.

Формы равномерно заполняются раствором, к примеру, пара заброшенных в них лопат смеси. Затем включается вибратор, происходит равномерное распределение бетонного раствора по всему объему формы и его уплотнение. После чего процесс повторяется. Такую процедуру проделывают несколько раз, чтобы заполнить формы полностью. Иногда для придания более точных размеров уложенный и уплотненный раствор дополнительно прижимают сверху металлической крышкой, она на поверхности блока создаст ровную и гладкую поверхность.

В таком виде прямо в формах керамзитоблоки должны простоять не менее суток. После чего их вытаскивают, укладывают на уличную площадку так, чтобы между ними оставался зазор в пределах 2-3 см. Сушиться блоки из керамзитобетона должны 28 суток, что придаст им марочную прочность. Просохнуть материал должен со всех сторон равномерно, поэтому каждый блок в течение сушки переворачивают с боку на бок. Если уложить на сушку их на деревянные поддоны, то переворотами заниматься не надо.

Видео:

Производство блоков из керамзитобетона как бизнес

Начать производить керамзитоблоки, чтобы получать прибыль, не проблема. Главное – все точно просчитать. Как показывает практика, основное требование не к оборудованию, а к размерам помещения и уличной площадке. Чем они больше, тем больше блоков можно уложить на сушку, которая длиться около месяца. Поэтому предлагаются разные варианты проведения сушки. Один из таких показан на фото ниже, где видны специальные стеллажи с укладкой блоков этажами.

Способ сушки

Все остальное упирается в стоимость сырьевых материалов, которая скачет в зависимости от сезона. Летом цемент стоит всегда выше, потому что спрос на него вырастает за счет увеличения объемов строительства. Особенно это относится к частному сектору.

Поэтому оптимально – производить керамзитоблоки в период осень-весна. Если помещение отапливаемое, то зимой производство не останавливают. Потребление зимой готового стенового материала небольшое, иногда оно сводится к нулю, но летом весь произведенный запас изделий будет распродан. Здесь и надо будет пересчитать его себестоимость по новой цене цемента и других компонентов. Именно здесь кроется большая прибыль.

Кто не первый год в бизнесе такого типа старается все предусмотреть. Кто-то пытается закупить материалы по низкой цене зимой, но есть нюанс – цемент со временем теряет свои свойства, снижается качество. Кто-то, как было описано выше, пытается увеличить производство блоков зимой. В любом случае это прибыльный бизнес пока строительство на пике, пока востребованы строительные материалы. Блоки из керамзитобетона сегодня на пике популярности за счет невысокой цены, высоких теплотехнических качеств и простоты укладки.

viascio.ru

Изготовление керамзитобетонных блоков своими руками

Изготовление керамзитобетонных блоков в домашних условиях

Затевая строительство небольшого сооружения, например, дачного домика или хозяйственной постройки на приусадебном участке, в качестве материала для возведения стен часто выбирают блоки из керамзитобетона. Причина такого выбора – превосходные эксплуатационные качества этого материала, а так же возможность изготовить керамзитобетонные блоки своими руками.

Технические характеристики керамзитобетона

Этот строительный материал обладает высокой прочностью. Испытания показывают, что керамзитобетон выдерживает нагрузку до 20 Мн/м². В зависимости от прочностных характеристик, различают марки 100, 150, 200.

Этот строительный материал обладает высокой прочностью. Испытания показывают, что керамзитобетон выдерживает нагрузку до 20 Мн/м². В зависимости от прочностных характеристик, различают марки 100, 150, 200.

При этом вес отдельных блоков относительно невелик, что облегчает погрузочно-разгрузочные работы и кладку.

Керамзитобетон является хорошим теплоизолятором, он не боится огня, воды (водопоглощение – не более 7%), обладает морозоустойчивостью и обеспечивает звукоизоляцию. Это экологически чистый, безопасный для здоровья материал.

Приобретение строительного материала – самое простое решение, но это требует немалых средств. Чтобы сэкономить финансы, можно наладить производство керамзитобетонных блоков своими руками. Это возможно прямо на участке, где запланировано строительство. Кроме экономии, самостоятельное производство оправдано еще и тем, что позволяет оставаться уверенным в качестве изделий.

Состав керамзитобетонной смеси

Керамзитобетонные блоки изготавливаются из смеси цемента, песка, воды, керамзита и разных добавок. Первые три ингредиента — связующие, а основным материалом, определяющим основные параметры, является керамзит. Кроме того, используют полезные добавки: омыленную древесную смолу – для увеличения морозостойкости, а лигносульфонат технический – для повышения связанности раствора.

Изготовление: подготовительный этап

Для приготовления раствора необходим шлакопортландцемент или портландцемент М400, который используется в качестве вяжущего и для создания фактурного слоя. При этом его количество в пропорции принимается равным одной части. Необходим также керамзитовый гравий – 8 частей, чистый песок мелкой фракции (без примесей ила) – 2 части (плюс 3 части – для фактурного слоя), вода – из расчета 225 л на кубометр смеси. В процессе приготовления смеси в воду можно добавить стиральный порошок (примерно чайную ложку) – это придаст бетону пластичности. Замешивание раствора производится с помощью бетономешалки: вначале смешиваются сухие компоненты, а затем к ним примешивается вода. Консистенция полученной смеси должна напоминать пластилин.

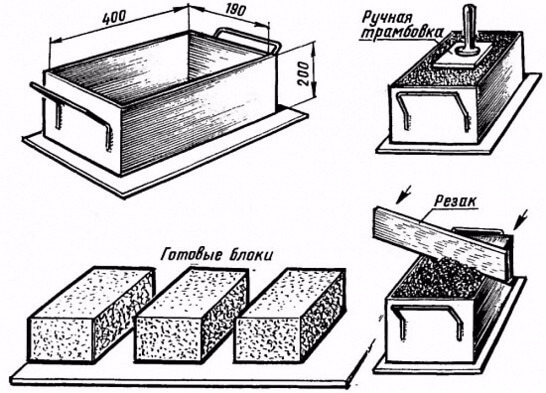

Для формировки блоков необходим поддон и две Г-образных половинки из досок толщиной 20 мм, обитых жестью изнутри и соединенных с помощью защелок, изготовленных из стальных полосок. Стандартные размеры керамзитобетонных блоков — 390×190×140 и 190×190×140 мм, но при желании, размеры можно изменить.

Для формировки блоков необходим поддон и две Г-образных половинки из досок толщиной 20 мм, обитых жестью изнутри и соединенных с помощью защелок, изготовленных из стальных полосок. Стандартные размеры керамзитобетонных блоков — 390×190×140 и 190×190×140 мм, но при желании, размеры можно изменить.

Вес одного стандартного блока – в пределах 16 – 17 кг.

Формовка и завершение

Опалубка устанавливается на твердой и ровной поверхности, желательно с навесом, укрывающим блоки от дождя и ярких солнечных лучей. Стенки опалубки (формы) изнутри обильно смазываются машинным маслом, а основание посыпаем песком. Для блоков с фактурным слоем необходимо использовать поддон, изготовленный из досок.

Опалубка наполняется керамзитобетоном, который необходимо утрамбовать деревянным бруском. Трамбовку выполнять до момента образования цементного «молока». После этого поверхность выравнивается мастерком. Опалубку снимают спустя сутки, но блоки не сдвигают с места: они должны полностью отвердеть. Процесс отвердевания обычно длится 28 суток. Крайне нежелательно, чтобы процесс высыхания происходил при высокой температуре: быстрая потеря жидкости посредством испарения приведет к растрескиванию раствора и неправильному набору прочности. Чтобы этого избежать, форму необходимо расположить в тени, под навесом и укрыть полиэтиленовой пленкой.

Изготовленные таким образом керамзитобетонные блоки будут не хуже полученных промышленным способом.

Видео в котором показана работа установки для производства керамзитобетонных блоков.

Изготовление керамзитобетонных блоков своими руками

Возвести дом своими руками — одна из важных целей жизни настоящего мужчины. Если бюджет не ограничен, можно нанять строительную бригаду, а если хочется сэкономить — даже производство материала придется взять в свои руки. В последнее время в строительстве нередко применяются керамзитобетонные блоки, имеющие высокие звуко- и теплоизоляционные свойства, абсолютно экологичный состав.

Изготовить керамзитобетонные блоки своими руками совсем несложно, главное — соблюдать технологию производства, купить нужное количество компонентов. Вы будете приятно удивлены полученным результатом, а еще сохраните свои деньги.

Технология изготовления

Цемент, песок и вода являются связующими веществами, а главные качества готовому материалу придает керамзит. Цемент нужен марки М400 и выше, песок должен быть чистым и мелким. Можно добавить в состав обычный стиральный порошок, он способен увеличить пластичные свойства замеси. В домашних условиях также можно использовать средство для мытья посуды или жидкое мыло на замену ПАВ, которые образуют воздушные поры, повышают морозо- и влагоустойчивость материала. Бетон лучше готовить в бетономешалке (ее можно арендовать) или же вручную, когда требуется малое количество стройматериала. С помощью совковой лопаты или мастерка следует аккуратно всыпать сначала сухие компоненты, а затем, помешивая, добавить воду.

Керамзитобетонная смесь должна некоторое время постоять, затем нужно тщательно перемешать все до однородной массы, напоминающей пластилин.

Подготовка материалов и инструментов

Для того, чтобы сделать керамзитобетон своими руками вам понадобятся:

Подготовка опалубки

Внутренние стены необходимо смазать отработанным моторным маслом.

Внутренние стены необходимо смазать отработанным моторным маслом.

Чтобы придать форму будущему изделию, понадобятся деревянные доски толщиной не менее 2-х см, тонкий металлический лист, ножовка, рулетка, карандаш. Что касается размеров, то обычно выбирают стандартные, например, кирпича или шлакоблока. Определившись с размером, можно приступать к разметке, а затем ножовкой вырезать из досок 3 части: поддон и 2 половины в виде буквы «Г», далее соединить все металлическими уголками. Чтобы блоки было легче вытягивать, к доскам с внутренней стороны прибивается лист металла, а если его не нашлось, форма изнутри тщательно обрабатывается машинным маслом. А чтобы форма не меняла своих размеры, на торцах половинок делаются специальные затворы.

Выбор пропорции керамзитобетона для раствора

- Портландцемент М400 -одна часть.

- Керамзит — 6-8 частей или 350-500 кг на 1м3. Отмерять можно ведрами, учитывая, что в такой десятилитровой емкости поместится 3-5 кг керамзита.

- Песок фракцией менее 5 мм — две части.

- Вода — 0,8-1 часть; количество воды на 1м3 для фактурного слоя нужно определять по консистенции на месте.

- Стиральный порошок — одна часть.

Отливать блоки нужно в большом помещении с максимально ровными полами. Внутри не должно быть сыро, а рекомендуемая температура воздуха составляет около 15-18°С. Теперь нужно поставить готовую опалубку для керамзитобетонных блоков на ровную твердую металлическую поверхность и желательно под навесом, обеспечивая защиту от попадания прямых солнечных лучей и дождя.

Стены формы перед тем, как заливать керамзитобетон, надо смазать обычным машинным маслом изнутри, а основание слегка посыпать песком и только тогда залить смесь. Чтобы в дальнейшем облегчить кладку керамзитоблоков, следует класть небольшое количество керамзитобетона. Керамзитобетонный блок, как правило, формуется лицевой стороной вниз и выкладывается на поддон.

Уплотняем раствор

Так как керамзит обладает большим количеством воздушных пор, он легче, чем состав бетона, и будет всплывать на поверхность, делая блоки неровными, поэтому в самом начале затвердевания керамзит нужно утрамбовать внутрь блока. По ГОСТу керамзитоблоки сначала нужно подвергнуть вибрационному прессованию, используя специальный станок, а затем высушить в печи. В домашних условиях станок можно заменить похожими движениями лопаты, а затем трамбовать деревянным бруском до тех пор, пока на поверхности не появится «цементное молоко». Верхнюю часть блока в форме можно выравнять при помощи мастерка.

Так как керамзит обладает большим количеством воздушных пор, он легче, чем состав бетона, и будет всплывать на поверхность, делая блоки неровными, поэтому в самом начале затвердевания керамзит нужно утрамбовать внутрь блока. По ГОСТу керамзитоблоки сначала нужно подвергнуть вибрационному прессованию, используя специальный станок, а затем высушить в печи. В домашних условиях станок можно заменить похожими движениями лопаты, а затем трамбовать деревянным бруском до тех пор, пока на поверхности не появится «цементное молоко». Верхнюю часть блока в форме можно выравнять при помощи мастерка.

Демонтаж опалубки

Через 24 часа можно разобрать форму, расцепив затворы, и вытащить утрамбованный блок. Если это не удается сделать с первого раза, на дне формы можно просверлить небольшое отверстие, чтобы к блоку поступал воздух и он быстрее вышел.

Время высыхания составляет примерно двое суток, но чтобы придать нужную прочность, блокам лучше дать постоять еще 28 дней, накрыв полиэтиленом, чтобы избежать испарения жидкости. Через месяц затвердевания блоки будут полностью готовы для кладки стен. Из 100 кг керамзитобетонной смеси получится 9-10 пустотелых блоков стандартного размера (190*190*390 мм) весом по 16-17 кг, но если их размер уменьшить, количество, соответственно, увеличится.

Специальное оборудование

Если вам не жалко своих денег, для качественного материала не лишней будет покупка специального оборудования. Оно облегчит изготовление керамзитоблоков своими руками, повысит их качество, уменьшит время сушки. Прежде всего надо выбрать ровное, желательно бетонное основание, которое уменьшит вибрацию, способную разрушить готовые блоки. Специальную площадку можно заменить поддонами.

Бетономешалка — незаменимая вещь при замесе бетонного раствора, она сделает его идеально однородным. Лучше покупать механизм объемом не менее 130 литров. Станок для вибропрессования. Состоит из корпуса, в котором уже имеются емкости с пустотами, и вибратора. Процесс производства одного блока занимает не более 3 минут. Используя такой станок, возможно изготовить тротуарную плитку. бордюры. стеновые блоки с минимальными затратами

Имея хотя бы этот перечень оборудования, за один день можно здорово набить руку и приготовить около 150 керамзитоблоков своим трудом. Если пригласить бригаду, результативность увеличится вдвое, а то и втрое.

Изготовление керамзитобетонных блоков своими руками

Строительные технологии XXI века позволяют строить своими руками, используя не только дерево и кирпич, но и разнообразные объемные блоки, которые значительно ускоряют процесс строительства. Строительный материал в виде блоков прямоугольной формы делается из газо- и пенобетона, керамзитобетона, полистиролбетона, смеси бетона со шлаком или опилками. Если последние представители давно используются домовладельцами в частном строительстве жилых домов и хозяйственных помещений, то другие изготавливаются промышленным способом.

Керамзитобетонные блоки можно по праву назвать бюджетным материалом для строительства. Но, при этом свойства их совершенно не уступают другим материалам.

Если для изготовления газо- и пеноблоков в смесь вводятся особые образователи газа и пены. В первом случае необходимо дорогостоящее оборудование, а блоки керамзитобетонные своими руками сделать вполне реально.

Обожженные глиняные гранулы керамзита имеют высокую прочность при малом весе. Благодаря низкой водопроницаемости керамзитобетон применяется в неотапливаемых помещениях, а идеальная звукоизоляция и теплопроводность позволяет использовать его в строительстве жилых домов.

Керамзитобетон в строительстве дома дешевле на 30%, чем кирпич. Однако, производств, занимающихся такими блоками, не так уж много. Чтобы их приобрести, порой необходимо оплатить не только сами блоки, но и дорогостоящую доставку. Поэтому есть смысл освоить науку изготовления блоков из керамзита своими руками.

Материалы и пропорции

Следует помнить, что высокий коэффициент теплопроводности блоки сохраняют только при наличии полостей.

По экологическим параметрам керамзитобетонные блоки можно поставить на одну ступень с керамическим кирпичом. в их состав входят только натуральные компоненты: обогащенный песок, цемент, воду, керамзит. Фракции керамзита 5-10 мм, крупнее использовать не рекомендуется. Решиться на собственноручное изготовление блоков стоит еще и потому, что недобросовестные производители часто нарушают пропорции составляющих частей. Бывает, что вместо обогащенного песка используют речной, а это сказывается на прочности. Малая доля цемента и керамзита также снижает прочность, а второй компонент играет важную роль в теплопроводности. Зная необходимые пропорции, можно изготовить надежные керамзитобетонные блоки. Важны не только пропорции, но и последовательность введения материалов. Делать смесь следует в таком порядке:

Читайте также: Газобетонные блоки автоклавного твердения

Из 100 кг образованной смеси получится 9-10 блоков, и это с учетом того, что они пустотелые. Стандартный керамзитобетонный блок, изготовленный по ГОСТу, имеет параметры 190*190*390, но если их делать меньшего размера, то количество, соответственно, увеличится.

Время высыхания сделанных блоков – до 48 часов. После этого они полностью для применения по назначению.

Цемент, песок и вода образуют связующее вещество. Но на производстве к данному составу добавляют еще пластификатор, дабы полученный раствор был не только вяжущим, но еще и пластичным. В качестве пластификатора органического происхождения используется глина или известь, омыленная древесная зола, а неорганического – молотый шлак, известняк.

Мылонафт или сульфитно-спиртовая барда, которые тоже относятся к органическим пластификаторам, позволяют образовать множество мельчайших воздушных пузырьков в растворе, увеличивают связующие качества раствора и морозоустойчивость, снижают влагопоглощение. Требуется всего ¼ часть от массы цемента.

В последнее время для этой цели стали активно использовать ПАВ (поверхностно-активные вещества), которых понадобится не более 1% от количества цемента. В домашних условиях, делая блоки своими руками, можно использовать обычное средство для мытья посуды или любое жидкое мыло. Иногда применяют в равных долях органический и неорганический пластификаторы, чтобы снизить расходы на цемент. К тому же под воздействием такого компонента имеющиеся в цементе комочки легко разбиваются, чего сделать механическим способом нельзя.

Технология изготовления блоков

Для того чтобы сделать большое количество блоков в сжатые сроки можно воспользоваться специальными станками.

Не стоит торопиться с закупкой большого количества сырья и необходимого оборудования, тем более, если нужно небольшое количество блоков для хозяйственной постройки. Поэтому из оборудования понадобится только емкость для замешивания раствора на 100 л, опалубка для блока из двух частей Г-образной или Е-образной формы, чтобы после высыхания смеси ее можно было без труда снять, и стальная ровная пластина, на которой эти самые блоки будут укладываться до высыхания.

Форма может быть изготовлена из досок или металла. Металлическая форма позволит придать блоку более правильную форму. Для стенок используется металл толщиной 5 мм, а для внутренних перегородок, образующих пустоты блока, – 3 мм. Пустоты нужны не только для экономии раствора, но и для образования воздушных колодцев внутри стен, которые будут способствовать теплопроводности.

Читайте также: Монолитная плита перекрытия: чертежи и схемы

После промешивания раствора до нужной консистенции (а она должна быть подобна мягкому пластилину), керамзитобетон помещается внутрь опалубки и оставляется примерно на сутки. Это не значит, что керамзитобетонный блок уже готов. До окончательного высыхания в зависимости от погоды потребуется 1-1,5 недели.

Нужно учитывать, что на производстве уплотнение раствора в специальной форме происходит с участием вибростанка, поскольку керамзит гораздо легче цемента и он так и норовит всплыть. За неимением станка керамзитобетон утрамбовывается с помощью деревянного бруска до тех пор, пока не выступит на поверхности цементное «молоко». Формирование блоков на индивидуальных поддонах облегчает их складирование, давая возможность перенести своими силами на нужное место и расположить в 3-4 яруса.

Нужно подготовить площадь под навесом, чтобы керамзитобетон в безопасном месте доходил до кондиции, исключая попадание солнца и осадков. В сильную жару, если блоки не будут использованы в кладке в течение 5 дней, их следует смачивать водой и накрывать полиэтиленом. Практически керамзитобетон готов к строительным работам спустя двое суток. Но цемент набирает марочную прочность, как утверждают специалисты, только через месяц.

Специальное оборудование

Из керамзитобетонных блоков можно строить дом не более чем в три этажа.

Набив руку на строении небольшого размера, вполне может случиться, что хозяин отважится на создание чего-то более масшабного, например, на постройку дома из керамзитобетонных блоков. Можно потратиться и на специальное оборудование, которое увеличит производительность труда. Первым делом понадобится бетономешалка как минимум на 130 л. Имеются в продаже и ручные малогабаритные станки для вибропрессования. Они представляют собой корпус, к которому крепится вибратор. Главное, что в нем уже имеется форма (емкость с пустотами), и не одна. Съемными они будут или стационарными – зависит от модели станка. Съемные пустотообразователи дают возможность делать своими руками как полые блоки, так и цельные.

Как показывает практика, имея специальное оборудование, можно за рабочий день изготовить примерно 150 строительных блоков, если работать вдвоем. Удвоить результат можно только бригадной организацией труда, поскольку необходимо, чтобы кто-то подносил и засыпал сырье, кто-то переносил уже готовые блоки, чего не сделать умелыми руками двух человек.

Прежде чем сделать самому, нужно посчитать, сколько понадобится блоков на строительство дома, сколько стоит доставка, и сравнить эти затраты с покупкой оборудования. При большом количестве необходимых блоков экономия налицо. В противном случае лучше потратиться на приобретение готового строительного материала.

Источники: http://osnovam.ru/stroitelnye/bloki-keramzitobetonnye-svoimi-rukami, http://kladembeton.ru/tehnologija/inye/keramzitobetonnye-bloki-svoimi-rukami.html, http://1pobetonu.ru/izdeliya/bloki-keramzitobetonnye-svoimi-rukami.html

1pofundamentu.ru

Cостав керамзитобетона и изготовление блоков!

Состав керамзитобетона

Керамзитобетон является достаточно новым строительным материалом, но он уже завоевал популярность и среди профессиональных строителей и среди энтузиастов индивидуального домостроения.

Как известно, обычный бетон состоит из связывающего вещества (в абсолютном большинстве случаев это обычный полртландцемент), воды как разбавителя, разнообразных присадок, которые формируют у бетонной отливки те или иные характеристики и наполнителя. В качестве наполнителя обычно используется чистый песок, однако в ряде случаев его можно заменить керамзитом – шариками, изготовленными из глины и обожженными во вращающихся печах.

Плотность бетона с наполнителем из керамзита существенно меньше, чем у классического бетона (1,8 тонны на кубический метр). Между тем его прочность ненамного уступает бетону, изготовленному по традиционной технологии. По сравнению с аналогичными строительными материалами керамзитобетон обладает сравнительно невысокой ценой, что обеспечивает ему устойчивый спрос на рынке.

Типы керамзитобетона

Керамзитобетон можно условно разделить на несколько типов. Прежде всего, классификацию можно провести по наличию и величине пор – пузырьков воздуха в структуре такого бетона. Таким образом можно выделить крупнопористый керамзитобетон, поризованный и плотный.

Кроме того, керамзитобетон может использоваться в различных областях строительных работ и, в зависимости от этого изделия из керамзитобетона можно разделить на конструктивно-теплоизоляционные, теплоизоляционные и конструктивные. Как видно из классификации – изделия из керамзитобетона могут использоваться как теплоизоляционные элементы, при этом они могут нести и конструкционную нагрузку. Следовательно из керамзитобетона вполне можно строить стены, которые помимо прочности будут отличаться еще и отличными теплоизолирующими свойствами.

Стоит отметить все преимущества изделий из керамзитобетона:

- Такие строительные элементы имеют небольшой вес,

- Они обладают отличной теплоизоляцией и не пропускают звук,

- На них возможно крепление силовых элементов и просто предметов интерьера,

- При чередовании циклов заморозки-разморозки керамзитобетон практически не теряет свои характеристики.

- При созревании керамзитобетон дает небольшую усадку. А при нагревании практически не расширяется.

Стандартным составом керамзитобетона помимо собственно цемента и керамзита является и песок, как дополнительный наполнитель и особые добавки, которые взаимодействуют в воздухом. Основной наполнитель — керамзит – представляет собой спеченные глиняные шарики с высоким содержанием воздушных пор. Вследствие этого керамзит сам себе является хорошим теплоизолятором и используется, например, для выравнивания бетонных полов с их одновременным утеплением. Он сравнительно легкий и его плотность колеблется в пределах 300-600 килограммов на кубический метр.

Состав керамзитобетона и его пропорции

Вы можете самостоятельно замешать с отлить элементы из керамзитобетона, используя данные пропорции. вышеописанные свойства. Получившиеся изделия будут обладать всеми преимуществами промышленно изготовленного керамзитобетона.

Промышленное производство керамзитобетонных блоков

В промышленности изделия из керамзитобетона преимущественно изготавливаются в виде блоков. В обиходе они получили наименование «керамзитоблоки», процесс их производства регламентируется стандартом

ГОСТ 6133-99 «Камни бетонные стеновые. Технические условия».

При промышленном производстве блоки из керамзитобетона в процессе созревания подвергаются дополнительной тепловой обработке, что существенно повышает прочностные характеристики готовых изделий. Промышленно изготовленные блоки могут использоваться практически в любых строительных сферах.

Если сравнивать керамзитобетон с близкими по характеристикам строительными материалами, то ближе всего его можно поставить к арболиту. При этом керамзитобетон выгодно дешевле блоков из арболита. Также керамзитобетон схож по характеристикам с изделиями из полисиролобетона, но полисиролобетонные блоки более легкие, что снижает затраты на их доставку к месту строительства.

Наиболее часто на промышленных предприятиях выпускаются керамзитобетонные блоки с геометрическими размерами 39х19х18,8 сантиметров, что соответствует объему 0.0139 кубических метра. Но отдельные предприятия могут выпускать керамзитобетонные блоки другой конфигурации, в зависимости от собственных технологических предпочтений.

Процесс строительства стен из керамзитобетонных блоков аналогичен строительству из обыкновенного кирпича, однако при его укладке не придется затрачивать большое количество физических усилий.

Как изготовить керамзитобетонные блоки своими руками

Для того. Чтобы самостоятельно замешать смесь керамзитобетонного раствора вам понадобятся следующие исходные материалы и инструменты:

- Бытовая бетономешалка (предпочтительно с объемом. Превышающим 130 литров),

- Корыто, в которое мы будем выкладывать готовую смесь,

- Керамзит с фракцией (размером камней) от 5 до 10 миллиметров,

- Строительный песок,

- Цемент.

- Пластификатор, который можно заменить обычным жидким мылом.

- Вода.

Керамзитобетон замешивается исходя из следующих пропорций:

На бетономешалку объемом в 130 литров вам потребуется:

- 5 литров воды,

- 8 литров цемента,

- Около 70 грамм жидкого мыла,

- 30 литров строительного песка,

- 30 литров керамзита указанной фракции.

В первую очередь в бетономешалку заливается вода, затем во вращающееся устройство добавляется пластификатор – жидкое мыло, после него песок. Полученная смесь тщательно размешивается и только после этого в нее добавляется керамзитный камень. В процессе перемешивания весь керамзит должен покрыться раствором цемента. Общее время размешивания занимает около семи минут.

Готовая керамзитобетонная смесь должна напоминать сметану, не быть жидкой и не рассыпаться на отдельные комки.

Формы для керамзитобетонных блоков вы можете изготовить по своему вкусу, но желательно, чтобы форма заливалась раствором за одно замешивание. Из керамзитобетона можно формировать как индивидуальные блоки сложной формы, имеющие в своем строении пустоты, так и заливать в предварительно построенную опалубку.

Видео — керамзитобетонные блоки своими руками

При формировании керамзитобетонных блоков в индивидуальных опалубках. Так как это показано на приведенном рисунке вы можете накапливать готовке блоки на поддонах, ставя их друг на друга, но не более трех поддонов в высоту. Поддоны под керамзитобетонные блоки желательно делать с запасом. Так, чтобы вдвоем было удобно переносить поддон на новое место.

Созревание керамзитобетонного блока происходит обычно в течении недели. При созревании блоков их необходимо предохранять от пересыхания – проливая водой из шланга. Желательно даже растянуть процесс созревания, не давая блокам высохнуть в течении пары недель. Однако, при сжатых сроках работ керамзитобетонные блоки можно размещать в кладке уже через 3-5 дней. В кладке блоки не будут столь интенсивно отдавать влагу, как на открытом воздухе, что предохранит их от чрезмерного пересыхания. Полное созревание керамзитобетонного блока происходит примерно в течении месяца.

Дом из керамзитобетона

Видео — керамзитобетонные блоки особенности материала

fundamentt.com

Керамзитобетонные блоки своими руками: особенности

Частная застройка с каждым годом приобретает все большую актуальность, ведь жить в своем доме гораздо комфортнее, чем в многоэтажке. Но главным препятствием чаще всего являются высокие затраты на строительство, поэтому застройщики ищут пути экономии. Если изготовить керамзитобетонные блоки своими руками, то это не только сэкономит значительные средства, но и будет служить гарантией того, что изделия изготовлены в соответствии с нормами прочности.

На самом деле изготовить отличные блоки гораздо проще, чем кажется на первый взгляд

Что необходимо для работы

Для того чтобы изготовить самодельные керамзитобетонные блоки, требуется приобрести все необходимые материалы. Их количество рассчитывается исходя их планируемого количества изделий, и высчитывается в соответствии с пропорциями в объеме:

| Цемент | Если брать за основу широко распространенную марку М400, то понадобится примерно 1/10 часть от объема блоков, которые нужно изготовить. В одном кубическом метре 1 300 килограмм цемента, именно по этому показателю и стоит ориентироваться при определении необходимого количества. |

| Керамзит | Понадобится вариант с плотностью от 350 до 500 кг/м3, оптимальная фракция – от 5 до 20 мм. Так как в раствор надо добавлять 8 частей, несложно догадаться, что этот материал и будет основным. Цена на керамзит достаточно демократична, поэтому не стоит опасаться огромных затрат. |

| Песок | Лучше всего приобретать среднезернистый или крупнозернистый речной песок без примесей глины и чернозема. Подойдет и песок из карьеров, но его желательно как минимум просеять, а лучше вообще промыть. Для приготовления требуется 2 части, исходя из этого, и рассчитывается объем |

| Вода | По технологии требуется примерно 215-230 литров на м3. Правильная дозировка воды очень важна для прочности блоков. Недостаток ее, равно как и избыток, приводит к снижению прочности и появлению трещин на поверхности в процессе высыхания. |

| Добавки | Этот компонент используется по желанию, однако стоит учитывать, что различные добавки способны значительно улучшить свойства бетона и повысить его влагостойкость и морозостойкость. При их использовании гораздо меньше вероятность возникновения на изделиях трещин. |

Использование модифицирующих компонентов позволяет придать блокам высочайшие свойства

Совет!Чтобы улучшить качество изделий и сэкономить средства, лучше приобретать универсальные добавки для бетонных конструкций, которые улучшают свойства смеси и повышают ее пластичность.

Организация рабочего процесса

На самом деле, процесс настолько прост, что не нужно практически никакое оборудование для керамзитобетонных блоков. Но некоторые простейшие приспособления все-таки понадобятся.

Формы для блоков

Существует два варианта: либо приобрести готовые варианты, либо изготовить их самостоятельно.

В первом случае следует руководствоваться следующими факторами:

- Новые формы стоят достаточно дорого, но можно купить и конструкции, бывшие в употреблении. Их стоимость намного ниже, но важно внимательно проверить каждое изделие на предмет отсутствия повреждений и соблюдения геометрических параметров.

Главное, чтобы форма была ровной

- Важно подобрать и оптимальные размеры, чаще всего используется вариант 190х190х390 для стен и вариант 80х190х390 для устройства внутренних перегородок. Параметры могут изменяться в зависимости от особенностей проведения работ.

- Еще один вариант – взять конструкции напрокат, в некоторых регионах такая услуга предоставляется, что помогает сэкономить значительные средства.

Второй вариант – сборка форм своими руками.

Инструкция по изготовлению выглядит следующим образом:

- Можно собрать каркас из досок толщиной 25 мм, при этом их внутреннюю поверхность желательно обшить листовым металлом или жестью. Параметры для блоков берутся такие же, как и у стандартных форм или любые другие.

На фото — один из вариантов конструкции из доски или фанеры

- Еще одно решение – изготовление каркаса из листового металла с усилением его металлическими уголками. Для фиксации формы могут использоваться либо защелки, либо болтовое соединение через приваренные проушины, либо стяжка с помощью шпилек и барашковых гаек.

- Для создания пустот можно использовать или специально заготовленные болванки, или просто бутылки. Все зависит от возможностей и пожеланий.

Еще один вариант – станок для керамзитобетонных блоков, представляет собой совмещенную виброустановку и формы, у небольших вариантов их 2-4 штуки, у более производительных их количество может быть намного больше.

Самые малые установки изготавливают один блок

Формовка изделий

Этот этап проводится следующим образом:

- Приготавливается раствор в пропорциях, указанных выше. Важно контролировать, чтобы консистенция была оптимальной. Лучше всего использовать бетономешалку, это гарантирует высокое качество размешивания, что очень важно для прочности изделий.

Совет!Проще всего проверить консистенцию следующим образом: небольшое количество состава сжимается в руке, должен получиться плотный комок, который при падении на землю разбивается.

- Дальнейшее рассмотрение вопроса, как самому сделать керамзитобетонные блоки, зависит от того, есть ли у вас виброустановка. Если есть, то формы наполняются и устанавливаются на оборудование для уплотнения бетонных изделий и удаления воздуха из состава. Если же установки нет, то состав трамбуется с помощью штыря или деревянной палки.

- Полученные самодельные керамзитобетонные блоки оставляются на сутки, после чего формы можно разобрать и аккуратно выставить изделия на ровную поверхность для дальнейшего высыхания. Полную прочность изделия набирают в течение четырех недель.

Если не знаете, чем резать керамзитобетонные блоки, то лучше всего подойдет болгарка с алмазным диском по бетону и камню диаметром 230 мм, так как специальные пилы по кирпичу есть далеко не у всех.

Блоки, произведенные самостоятельно, стоят гораздо дешевле

Вывод

Видео в этой статье поможет разобраться в данном процессе еще лучше. Важно соблюдать все требования технологии, и вы получите отличный результат.

masterabetona.ru

Технология изготовления керамзитобетонных блоков

Технология изготовления керамзитобетонных блоков.Технология строительства из керамзитобетонных блоков.

Технология изготовления керамзитобетонных блоков.

Стандартные размеры позволяют комбинировать материал кладки и сочетать керамзитобетонные кирпичи с газобетонными блоками и даже типовыми металлоконструкциями. Технология изготовления керамзитобетонных блоков сокращает расход дорогостоящего цемента, за счет включения в состав формовочной смеси керамзита – пористого материала из легкоплавкой глины. Керамзит отличается высокой устойчивостью к разрушению и при этом необычайно легкий. Добавленный в состав бетонной смеси, он увеличивает ее объем и повышает прочностные характеристики готовой продукции. Стены из такого материала выдерживают любые нагрузки и любые перепады температур. Кроме этого, стеновые керамзитобетонные блоки значительно легче кирпича, что позволяет сокращать временные и финансовые затраты на возведение кладки. В частности, использование этого материала для возведения стен при строительстве частных домов и загородных дач позволяет сэкономить до одной трети средств только на возведении каркаса дома.

Технология изготовления керамзитобетонных блоков не сильно отличается от того, как делают керамзитобетон. Газосиликат и керамзитобетон – материалы, которые относятся к категории легких пористых бетонов, поэтому нет ничего удивительного в том, что процессы изготовления тоже схожи. Керамзитобетон бывает трех видов:

- конструктивный

- конструктивно-теплоизоляционный

- теплоизоляционный

В каждом отдельном случае технология изготовления керамзитобетонных блоков может несколько отличаться, чтобы получить материал с другими эксплуатационными характеристиками. Например, все марки конструктивного керамзитобетона являются боле плотными и прочными, а теплоизоляционный материал производится в виде более легких и тонких блоков.

Доступность и дешевизна керамзитобетонных блоков, т.е. технология изготовления керамзитобетонных блоков позволяет значительно снизить стоимость возведения дома. Кроме того, затраты на строительство уменьшаются за счет существенного уменьшения содержания цемента в кладке. Технология изготовления керамзитобетонных блоков позволяет возводить дом за время значительно меньшее, чем время строительства дома из других материалов. Это обусловлено тем, что объем стандартного блока равен объему шести обычных кирпичей, а объем кладки керамзитобетона, за одно и тоже время, в три раза превышает объем кирпичной кладки. Кроме того, керамзитобетонная кладка выполняется без применения специальных приспособлений и тяжелой техники, что позволяет возводить дом обычному человеку, так как данный процесс достаточно прост. Такая кладка отлично сочетается с любыми отделочными материалами. Также, данный материал легко поддается различным видам обработки: сверлению, штроблению, распиловке и т.д. В теле керамзитобетона хорошо удерживаются различные дополнительные элементы крепежа: гвозди, шурупы, дюбеля, саморезы и т.д. Как видно, технология изготовления керамзитобетонных блоков изначально позволяет эффективно влиять на технологию строительства.

Технология строительства из керамзитобетонных блоков.

Технология строительства из керамзитобетонных блоков - этобезвредность, технологичность, огнестойкость, что и стало популярным для частной застройки. Главная особенность технологии строительства из керамзитобетонных блоков заключается в уникальных гидрофобных характеристиках блоков: в условиях с 100% влажностью керамзитобетон забирает влаги в 3 раза меньше, чем поризованный бетон. В свою очередь, коэффициент гигроскопичности в значительной мере затрагивает теплоизоляционные характеристики стеновой конструкции в различных влажностных условиях.

Технология строительства из керамзитобетонных блоков - это облегчённые, габаритами в 7 обычных кирпичей, строительные кубики, произведённые методом заводского вибрационного прессования из смеси кварцевого песка, цемента, гранул керамзита. Теплопроводность керамзитобетонной стены до полутора раз меньше, нежели у фасада из щелевого клинкерного кирпича равной толщины, при сравнимой отпускной цене. Здесь можно увидеть, что технология строительства из керамзитобетонных блоков является следствием эффективного применения технологии изготовления керамзитобетонных блоков.

Производство керамзитобетонных блоков.Керамзитобетонные блоки от производителя.

Производство керамзитобетонных блоков.

Основное направление деятельности Блокстроя - производство керамзитобетонных блоков, а также их реализация. Вся продукция компании всегда есть в наличии на складе. Благодаря отсутствию посредников стоимость производство керамзитобетонных блоков остается достаточно конкурентоспособной. Наличие собственного транспортного цеха позволяет выполнять доставку стеновых материалов в самые короткие сроки.

Производство керамзитобетонных блоков, фундаментных блоков, керамзитных блоков и перегородок сертифицировано, на все изделия получены сертификаты соответствия, паспорта качества, гигиенические свидетельства. Блокстрой оказывает услуги по монтажу и укладке декоративного камня, монтажу термопанелей с клинкерной плиткой, фасадной плитки с металлическими креплениями.

Изготовление керамзитобетонных блоков с использованием полусухого вибропрессования позволило значительно снизить водоцементное соотношение при производстве блоков. В результате существенно возросли прочность и морозостойкость блоков. Метод изготовления керамзитобетонных блоков позволяет получать блоки керамзитобетонные со сквозными или закрытыми каналами (камерами). При этом объем пустот в блоках может достигать 40%. Наличие воздушных камер в стенах еще один фактор повышения их теплозащитных характеристик. При этом покупателю блоков не следует забывать, что пустоты в блоках снижают не только теплопроводность, но и прочность стен.

Керамзитобетонные блоки от производителя.

Наилучший вариант, предусматривающий качество продукции и достойный уровень цен, - это приобретать керамзитобетонные блоки от производителя. Именно в этом случае не стоит волноваться относительно несоблюдения технологии производства данных строительных материалов, которое в результате может вылиться в снижение надежности Вашего здания.

Производство керамзитобетонных блоков – это достаточно сложный с технологической точки зрения, энергозатратный и материалоемкий процесс, при котором особое значение играет микроклимат в производственном цеху, качество исходного продукта и многие другие характеристики. В случае, если не соблюдаются технологические условия, получившиеся керамзитобетонные блоки не будут отвечать тем требованиям, которые к ним предъявляются со стороны ГОСТов.

Керамзитобетонные блоки от производителя - наиболее выгодная услуга на рынке строительных материалов. Если почитать отзывы о производителях керамзитобетонных блоков, то можно убедиться в том, что на рынке действительно предлагаются качественные строительные материалы, и когда поставляются керамзитобетонные блоки от производителя это говорит о качестве продукции и предоставляемых услуг без участия каких-либо посредников, накручивающих конечную стоимость.

blok-stroi.ru

Керамзитобетонные блоки своими руками, технология производства

Оглавление:

- Технические характеристики керамзитобетона

- Состав керамзитобетонной смеси

- Изготовление блоков: подготовительный этап

- Формовка и завершение

Затевая строительство небольшого сооружения, например, дачного домика или хозяйственной постройки на приусадебном участке, в качестве материала для возведения стен часто выбирают блоки из керамзитобетона. Причина такого выбора – превосходные эксплуатационные качества этого материала, а так же возможность изготовить керамзитобетонные блоки своими руками.

Технические характеристики керамзитобетона

Этот строительный материал обладает высокой прочностью. Испытания показывают, что керамзитобетон выдерживает нагрузку до 20 Мн/м². В зависимости от прочностных характеристик, различают марки 100, 150, 200.

Этот строительный материал обладает высокой прочностью. Испытания показывают, что керамзитобетон выдерживает нагрузку до 20 Мн/м². В зависимости от прочностных характеристик, различают марки 100, 150, 200.

При этом вес отдельных блоков относительно невелик, что облегчает погрузочно-разгрузочные работы и кладку.

Керамзитобетон является хорошим теплоизолятором, он не боится огня, воды (водопоглощение – не более 7%), обладает морозоустойчивостью и обеспечивает звукоизоляцию. Это экологически чистый, безопасный для здоровья материал.

Приобретение строительного материала – самое простое решение, но это требует немалых средств. Чтобы сэкономить финансы, можно наладить производство керамзитобетонных блоков своими руками. Это возможно прямо на участке, где запланировано строительство. Кроме экономии, самостоятельное производство оправдано еще и тем, что позволяет оставаться уверенным в качестве изделий.

Состав керамзитобетонной смеси

Керамзитобетонные блоки изготавливаются из смеси цемента, песка, воды, керамзита и разных добавок. Первые три ингредиента - связующие, а основным материалом, определяющим основные параметры, является керамзит. Кроме того, используют полезные добавки: омыленную древесную смолу – для увеличения морозостойкости, а лигносульфонат технический – для повышения связанности раствора.

Изготовление: подготовительный этап

Для приготовления раствора необходим шлакопортландцемент или портландцемент М400, который используется в качестве вяжущего и для создания фактурного слоя. При этом его количество в пропорции принимается равным одной части. Необходим также керамзитовый гравий – 8 частей, чистый песок мелкой фракции (без примесей ила) – 2 части (плюс 3 части – для фактурного слоя), вода – из расчета 225 л на кубометр смеси. В процессе приготовления смеси в воду можно добавить стиральный порошок (примерно чайную ложку) – это придаст бетону пластичности. Замешивание раствора производится с помощью бетономешалки: вначале смешиваются сухие компоненты, а затем к ним примешивается вода. Консистенция полученной смеси должна напоминать пластилин.

Для формировки блоков необходим поддон и две Г-образных половинки из досок толщиной 20 мм, обитых жестью изнутри и соединенных с помощью защелок, изготовленных из стальных полосок. Стандартные размеры керамзитобетонных блоков - 390×190×140 и 190×190×140 мм, но при желании, размеры можно изменить.

Для формировки блоков необходим поддон и две Г-образных половинки из досок толщиной 20 мм, обитых жестью изнутри и соединенных с помощью защелок, изготовленных из стальных полосок. Стандартные размеры керамзитобетонных блоков - 390×190×140 и 190×190×140 мм, но при желании, размеры можно изменить.

Вес одного стандартного блока – в пределах 16 – 17 кг.

Формовка и завершение

Опалубка устанавливается на твердой и ровной поверхности, желательно с навесом, укрывающим блоки от дождя и ярких солнечных лучей. Стенки опалубки (формы) изнутри обильно смазываются машинным маслом, а основание посыпаем песком. Для блоков с фактурным слоем необходимо использовать поддон, изготовленный из досок.

Опалубка наполняется керамзитобетоном, который необходимо утрамбовать деревянным бруском. Трамбовку выполнять до момента образования цементного «молока». После этого поверхность выравнивается мастерком. Опалубку снимают спустя сутки, но блоки не сдвигают с места: они должны полностью отвердеть. Процесс отвердевания обычно длится 28 суток. Крайне нежелательно, чтобы процесс высыхания происходил при высокой температуре: быстрая потеря жидкости посредством испарения приведет к растрескиванию раствора и неправильному набору прочности. Чтобы этого избежать, форму необходимо расположить в тени, под навесом и укрыть полиэтиленовой пленкой.

Изготовленные таким образом керамзитобетонные блоки будут не хуже полученных промышленным способом.

Видео в котором показана работа установки для производства керамзитобетонных блоков.

osnovam.ru

Изготовление керамзитобетонных блоков: оборудование и технология

Бетон представляет собой очень прочный и надёжный материал. Но у него есть всё-таки один существенный недостаток: он обладает высокой теплопроводностью. Для его устранения можно использовать дополнительную установку утепляющих материалов, а можно слегка изменить состав замешиваемого раствора и добавить вместо гравия керамзит. Как это сделать правильно, и что в результате получится, мы и рассмотрим в данной статье.

Оборудование для изготовления керамзитобетонных блоков в работе

Общие положения

Фото блоков из керамзитобетона

Как мы уже отметили выше, основное отличие от классического бетона в том, что в качестве наполнителя вместо щебня для бетона используется керамзит.

Это наделяет готовые блоки массой преимуществ:

- Маленькая масса, что сразу даёт три выигрышных момента:

- Отсутствие в необходимости усиленного фундамента. А это означает экономию финансовых средств.

Лёгкий мелкозаглубленный ленточный фундамент под керамзитобетонный дом

- Значительное уменьшение усадочных процессов. Меньше давление – меньше и усадка.

- Возможность проведения монтажных работ без специальной подъёмной техники.

- Высокие теплоизоляционные свойства. Керамзит сам по себе часто используется в качестве утепляющего материала, например, для бетонных полов и имеет достаточно низкую теплопроводность, чтобы обеспечить эффект термоса для вашего дома.

- Удобные размеры, благодаря которым строительство происходит проще и быстрее. Также это означает использование меньшего количества изделий, а, следовательно, и меньшего количества стыковочных швов, которые могут служить причиной потери тепла помещением.

- Доступная цена. Использование недорогого сырья в сочетании с простотой производственного процесса обеспечивают сравнительно низкую себестоимость.

- Экологичность. Все компоненты природного происхождения, никакой синтетики.

- Высокая звукоизоляция. Многочисленные поры, находящиеся в структуре керамзитобетона отлично поглощают шумы и мешают их дальнейшему распространению.

Поры керамзитобетона

- Лёгкость обработки. Манипуляции с алмазными насадками, такие, например, как алмазное бурение отверстий в бетоне, не потребуются, потому что керамзит более податлив, чем гравий. Так что для проделывания отверстий подойдут обычные победитовые свёрла.

- Возможность изготовления своими руками. Особенности процесса и список необходимого оборудования мы сейчас разберём.

Производство блоков

Технология изготовления керамзитобетонных блоков включает в себя использование определённого оснащения:

Оборудование

Бетоносмеситель и станок для изготовления керамзитобетонных блоков

| Название аппарата | Его назначение |

| Бетономешалка | Перемешивает все ингредиенты до однородного состояния |

| Пресс | Формирует непосредственно сами блоки из готовой смеси |

| Насосная установка | Обеспечивает давление в прессе |

Совет: в случае приобретения пресса в собственное пользование позаботьтесь о том, чтобы в комплекте к нему шла виброустановка.Она необходима для того чтобы исключить образование пустот в стенках готовых изделий.

Сырьё

Изготовление керамзитобетона происходит из цемента, песка, керамзита и специальных воздухововлекающих компонентов:

| Название ингредиента | Количество | Плотность, кг/м3 | Марка бетона, кг/см2 | Марка пустотелого камня, кг/см2 |

| Цемент | 250 кг | 1000 | 50 | 30 |

| Керамзит | 1,2 м3 | |||

| Вода | 100-150 л | |||

| Цемент | 2200 | 950 | 90 | 30 |

| Керамзит | 0,6 м3 | |||

| Вода | 90-130 л |

Совет: для изготовления блоков несущих стен используйте цемент самой высокой марки.Для того чтобы выдержать необходимое давление понадобится высокая прочность бетона.

Как вы можете убедиться, гравий не используется в создании рассматриваемого материала. Но такой процесс, как резка железобетона алмазными кругами, всё равно остаётся востребованным из-за образования цементного камня.

Изготовление

Инструкция производственного процесса выглядит следующим образом:

- Засыпаем все компоненты в смеситель, где они смешиваются до однородной кашеобразной массы.

Совет: внимательно следите за количеством добавляемой воды, которое в таблице имеет варьирующееся значение.В зависимости от степени сухости остальных ингредиентов её может оказаться слишком много или, наоборот, слишком мало.

Работа заполненной бетономешалки

- Придаём блокам необходимую форму под прессом. Здесь они также набирают и начальную плотность.

Пресс формирует нужные габариты

- Просушиваем в свободном состоянии, при этом желательно обеспечить хорошую вентиляцию или даже сквозняк.

- Выкладываем блоки из керамзитобетона на поддоны, где они будут храниться до востребования.

Готовые блоки

Заключение

Керамзитобетон является отличной альтернативой стандартному бетону. Использование для его изготовления керамзита вместо щебня наделяет его лучшими теплоизоляционными качествами, лёгким весом и отличной шумоизоляцией. Такие блоки просты в эксплуатации и обработке. Кроме того, их несложно производить в домашних условиях, что позволит значительно сэкономить финансовые средства при постройке дома.

Станочное производство керамзитобетона

Видео в этой статье предоставит вашему вниманию на рассмотрение дополнительные материалы, касающиеся вышеизложенной темы. Изготавливайте нужные вам строительные материалы в домашних условиях в соответствии с полученными рекомендациями.

masterabetona.ru