Формовочные автоматы для изделий сложной геометрической формы. Формовка пенопласта

Вакуумная формовка изделий из пенопласта и пластика по доступной цене в Москве

Для создания изделий из пенополистирола применяется метод вакуумной формовки. С его помощью можно сделать самые необычные и замысловатые конструкции, которые выглядят реалистично. При этом пенопласт становится крепче и прочнее.

Особенности вакуумной формовки

Такой материал имеет потрясающую способность к формированию в самые сложные формы. Он настолько податливый, что из него можно делать любые изделия, даже самые детализированные.

Формовка происходит на специальных приспособлениях. Эти устройства позволяют создать как маленькие предметы декора, так и облицовочные материалы.

Сначала в бункер формовочного автомата подаются вспененные гранулы. Затем они проходят через инжекторы-питатели под воздействием сжатого воздуха. Гранулы попадают в полости формы.

Когда рабочие полости, через них проходит пар, который обрабатывает гранулы и вспенивает их. Благодаря этому они увеличиваются в своих размерах и заполняют все зазоры, склеиваясь.

Далее специалисты дожидаются полного охлаждения рабочей формы и извлекают готовое изделие. Его подсушивают и обрабатывают с помощью краски или других веществ.

Такой метод позволяет получать объемные бесшовные изделия за счет нагрева гранул и воздействия вакуума.

Производится формовка на высокотехнологичном оборудовании. Для этого требуется специальная рабочая пресс-форма. Именно ее потом приобретает готовое изделие. Она может быть создана из МДФ или алюминия.

Форму смазывают силиконом, что позволит потом с удобством от нее избавиться. Далее ее разогревают до 700С, и накладывают на нее лист пластика. При осуществлении равномерного нагрева всего листа, он под давлением принимает форму. С помощью вакуума лишний воздух из изделия откачивается, а пластик сильно обтягивает форму, повторяя каждую ее деталь. После этого изделие нужно охладить сжатым воздухом.

Для освобождения изделия из матрицы, используют сжатый воздух. Далее обрезают лишний пластик, а готовую форму окрашивают или обрабатывают специальными материалами.

Преимущества

Несмотря на большое разнообразие методов формовки пенопласта, вакуумный метод является самым распространенным. Ведь с его помощью без лишних затрат можно получать идеальные изделия.

Преимущества вакуумной формовки:

- Создание изделий разных размеров и форм;

- Изготовление самых сложных конструкций в максимально короткие сроки;

- Получение изделий с пустотами;

- Небольшая стоимость изготовление продукции с помощью такого метода.

Вакуумная формовка не требует мощного оборудования или больших затрат средств. Такое производство считается наиболее экономным, поэтому является невероятно популярным.

iz-penoplasta.ru

Организация формовки пенопласта в домашних условиях - Производство для малого бизнеса - - Каталог статей

Процесс изготовления этого материала требует применения пара и высокого давления, именно поэтому не стоит устраивать производство пенопласта в своей городской квартире. Нужно чтобы помещение с производством хорошо вентилировалось, так как при процессе изготовления и последующей сушки выделяется очень вредное для организма вещество формальдегид. По этому, производственный процесс лучше организовать в специально оборудованном помещении, или на худой конец в хорошо вентилируемом гараже. Если Вы счастливый обладатель частного дома, тогда организовать изготовление пенопласта в качестве мини-цеха в домашних условиях не составит каких-либо особых проблем.

Сырьем для изготовления пенопласта служат маленькие гранулы полистирола прозрачного цвета. В установке химического реактора полистирольные гранулы вспениваются под воздействием высокой температуры пара и давления. Следует подчеркнуть, что сырье для производства обычно примерно в сорок раз меньше имеет объем, чем продукт на выходе с реактора. Обдумайте с партнерами это, если в вашем регионе нет производителей пенопласта, тогда его изготовление в домашних условиях вполне может перерасти в серьезный бизнес.

Описание процесса изготовления пенопласта

Для начала нужно вспенить гранулы полистирола, в народе их называют бисер. В химический реактор помещается вспененное сырье и сразу под большим давлением поступает разогретый пар. В результате обработки паром, масса и размер гранул возрастает приблизительно в сорок раз.

На втором шаге нужно дать просохнуть вспененным и наполненным воздухом гранулам. Для ускорения этого процесса просушки, можно применить подогретый воздух. После увеличения гранул полистирола в объеме под воздействием пара, созданное в них образование пространства заполниться воздушной смесью, этот важный процесс производства занимает обычно до шесть часов времени.

Последний, заключительный шаг -это формование . В заранее подготовленную форму засыпаются вспененные гранулы и снова, как и на предыдущем шаге, с помощью пара они склеиваются в единое образование.

Готовым блокам пенопласта, нужно дать определенный промежуток времени отстоятся, а потом их можно резать на листы с помощью натянутой вольфрамовой струны подключенной к аккумулятору. Следует подчеркнуть, что этот производственный процесс невозможно окончательно автоматизировать.

И еще следует обратить внимание: нужное техническое оборудование для начала процесса изготовления листов пенопласта, а это реакторы химические необходимо приобрести заранее. Обойдется это примерно в сумму сто тысяч, или меньше в российских рублях.

Если таких денег нет, тогда его можно изготовить самостоятельно, своими силами, скачав предварительно в интернете чертежи установки. Но следует отметить, что если нужен пенопласт отличного качества, тогда и производящее его оборудование должно быть тоже на высоте.

Свою широкую известность пенополистирол приобрел лишь к середине двадцатого века. Разработан он был группой германских ученых, в максимально сжатые сроки добившись признания в многих сферах человеческой жизнедеятельности. Такие качества, как высокая стойкость перед атмосферными осадками и постоянными перепадами температур, негорючесть и долгий срок эксплуатации без потери полезных качеств, устойчивость к впитыванию влаги и экологичность не могли остаться незамеченными.

Пенополистирол и различные его производные широко применяются не только в виде утеплителя и упаковочного материала. Дешевизна изготовления, даже если использовалось промышленное оборудование для производства пенопласта открывает неограниченные просторы в области применения данного материала. Изготовление декораций для кино или театра, рекламные щиты и объемные логотипы, полученные путем фигурного вырезания из листов пенополистирола. Оформление карнизов и декоративных элементов окон, колонны и балясины – сферы применения можно перечислять до бесконечности.

При желании, производство пенопласта в домашних условиях может стать альтернативным способом заработка. Ведение данного бизнеса может заинтересовать относительной дешевизной себестоимости получаемого продукта. Но для осуществления подобных планов необходимо закупать оборудование для производства пенопласта. Так же залогом успеха будет точное следование технологии изготовления, основные этапы которой обусловлены следующими операциями:

- непосредственно, вспенивание гранул под воздействием горячего пара,

- дальнейшая сушка и отлежка полученного полуфабриката,

- процесс формовки, заключающийся в спекании гранул и окончательное вылеживание готовых блоков.

- заключительным этапом является резка блоков на плиты.

Все вышеперечисленные этапы подразумевают контроль человека. И при этом не важно, происходит ли производство пенопласта в домашних условиях. или партия изготовляется в промышленных масштабах. Вот только резка пенопласта в домашних условиях может осложниться тем, что трудно без навыков и необходимого оборудования разрезать плиты, не повреждая край. Не используя специальные приспособления, сложно добиться ровности среза и минимальности осыпания краев листа. Однако, наловчившись в использовании нихромовой проволоки и правильно подбирая подачу , можно убедиться в том, что резка пенопласта в домашних условиях вполне реальна.

Эти статьи могут Вас заинтересовать:

Как правильно выбирать туры в Грецию

Где лучше пройти восстановление после инфаркта миокар.

Таиланд – праздник, который всегда с тобой

Один комментарий на Оборудование для производства и резки пенопласта в домашних условиях.

Да вы шо прикалываетесь изготавливать пенопласт дома, сколько там его нужно то.

Оставить комментарий

Подпишитесь на наши новости!

Подпишитесь на наш RSS и будьте всегда в курсе обновлений сайта Современная Япония

Copyright c 2010-2017 Современная Япония. All Rights Reserved.

Вакуумное формование

формовки?Поделитесь опытом, если такой имеется. Что, да как.

Уже 21 год года стоИт в гараже и дивно работает самодельная машина 350Х350 мм.И формует все подряд.А что да как- что именно?Если чертежи- то их не было и нет- там чертить нечего- берешь станок и фрезеруешь.Самое простое- сходить на фирму, где они работают и посмотреть- эта штука проста, как песня.

Спасибо, Wit. Принцип действия понятен.Если можно - несколько вопросов.

1. По контуру матрицы сделаны отверстия, это, я так понимаю, для лучшего удаления воздуха?2. Можно ли добиться хорошего рельефного рисунка? например отпечатается ли риска сечением 0.1х0.1мм. на внутренней стороне формируемого листа прижатого к матрице. Получатся-ли резкие грани, если, к примеру, обжать бусок, размером с пачку сигарет, листом полистирола толщиной 0,2; 0,5; 1 мм?

Уже 21 год года стоИт в гараже и дивно работает самодельная машина 350Х350 мм.И формует все подряд.А что да как- что именно?Если чертежи- то их не было и нет- там чертить нечего- берешь станок и фрезеруешь.Самое простое- сходить на фирму, где они работают и посмотреть- эта штука проста, как песня.

Чертежей не надо тут главное суть схватить.Наиболее узкое место, как мне видится - равномерный нагрев материала до определенного пластического состояния.

ФОРМОВОЧНАЯ МАШИНА ДЛЯ ИЗДЕЛИЙ ИЗ ВСПЕНИВАЮЩЕГОСЯ ПОЛИСТИРОЛА - EGE PROSES

На видео показано оборудование для формовки изделий из вспенивающегося полистирола ПСВ в работе на одном из самых больших заводов для производтсва промышленной упаковки в Турции. Площадь формовки - 2250х1350 мм, что позволяет производить на этой машине как и различные изделия упаковки, так и потолочные плинтуса и подвесные потолки. В оборудовании используется передовая технология пресс-формовки EGE PROSES - передовой производитель оборудования для производства изделий из вспенивающегося полистирола - ПСВ из Турции. Наш многолетний опыт в области техники, машиностроения и процессов обработки полистирола составляет основу нашего успеха и так же позволяет нам разрабатывать индивидуальные проекты для заказчиков. По сей день, наша компания произвела и отправила оборудование в разные страны - от Бразилии до Австралии. Наша главная цель - долгосрочное сотрудничество и взаимная выгода! Наши контакты:

В тему

Пресс формы полуавтоматы для производства изделий из пенопласта

Как изготавливают упаковочный пенопласт ?

Матрицы для формовки пенопласта

Производство вспенивающегося полистирола Альфапор компании Сибур-Химпром

оборудование для пенополистирола, www.scheller-penopolystyrol.com

Формовочный автомат для пенополистирола с вакуумным охлаждением

Термоконтейнер пенопластовый универсальный Вармбокс производство

Производство вспененного полистирола

Автоматический предвспениватель полистирола ПНД-500. Производство полистиролбетона

ПРЕДВСПЕНИВАТЕЛЬ ПОЛИСТИРОЛА ВСПЕНИВАЮЩЕГОСЯ - EGE PROSES

Линия производства панели из полистирола

Направляющая для изготовления поплавков из пенопласта своими руками / How to make a guideway

ПЛИНТУС НАПОЛЬНЫЙ СКОРОСТЬ ПРОИЗВОДСТВА 10 М/МИН HAYAT KALİP

Вакуумная формовка своими руками.

Антарес-Омск Производство потолочной плитки

Как сделать переработку полистирола

Производство листового пенопласта в Костроме

Вспенивание пенопласта

Изготовление формы и изделия из полиуретана Eracast RT 45A для бетона и гипса

Вакуумная формовка в домашних условиях

Пенополистирол на сегодняшний день входит в число наиболее популярных материалов для изготовления различного рода рекламы. Различные муляжи и фигуры, вывески и логотипы и даже наружные рекламные щиты со светодиодной подсветкой – фигурная резка пенопласта дает возможность создават..

- Объемные буквы из пенопласта

- Вывески из пенопласта

- Логотипы

- Декорации

Компания «Сервис Пласт» изготавливает внутренний декор помещений методом контурной резки пенопласта. Такая технология позволяет значительно удешевить себестоимость внутреннего декора цена, так как не нужно изготавливать дорогостоящие пресс-формы, которые используются в производстве формованной упако..

- Интерьерный декор

- Свадебный декор

- Утепление

Пенопласт – это один из немногих по-настоящему универсальных теплоизоляционных материалов. На сегодняшний день он активно используется для утепления фасадов зданий и полов, потолков и крыш, а также различных строительных и отделочных материалов, коммуникаций и прочих инженерных конструкций. При этом..

- Пенопластовая скорлупа

- Термодом

- Пенопласт

Пенопласт – это один из немногих по-настоящему универсальных теплоизоляционных материалов. На сегодняшний день он активно используется для утепления фасадов зданий и полов, потолков и крыш, а также различных строительных и отделочных материалов, коммуникаций и прочих инженерных конструкций. При э..

- Упаковка из пенопласта

- Крошка пенопласта

- Фасадный декор

В современном архитектурном декоре может использовать огромное количество различных строительных материалов, начиная от дерева и современными композитными конструкциями. Однако среди всех этих материалов немногие могут похвастаться универсальностью и оптимальными для любых условий эксплуатации ха..

- Карнизы

- Молдинги

- Арки

Утепляй Скорлупой

Фигуры из пенопласта

Фотостудий

St.Valentine`s

Свадьба -10%

Источники: farmer1.ru, www.japanmodern.ru, forum.rcdesign.ru, genby.ru, serviceplast.com.ua

biznes-r.3dn.ru

Пресс-форма для пенопласта

Пресс-форма для пенопласта

БЫСТРЫЙ ЗАКАЗ

Процесс производства пресс-форм - дорогостоящее и трудоемкое занятие, которое включает проектирование и само изготовление пресс-форм.

В процессе изготовления пресс-форм применяется инструментальная сталь в зависимости от того из какого материала изготавливается заготовка и от требований, предъявляемых к конструкции. Кроме того может использоваться немецкая сталь, дающая возможность производить формы для литья с высокой стойкостью и по низкой цене.

Процесс производства включает несколько этапов и в зависимости от сложности занимается от 2 до 12 недель.

Этапы производства:

1) Анализ технического задания

Заказчик передает техническое задание на пресс-форму. Техническое задание должно содержать: необходимые условия для эксплуатации, материал, объем литья изделий и другие требования. Учитвая эти требования наши инженеры рассчитаеют оптимальные параметры формы.

2) Чертеж изделия

Заказчику необходимо предоставить чертеж изделия либо образец, который нужно отлить, Заказчик предоставляет чертеж изделия либо образец отливки, для которого нужно изготовить пресс-форму.

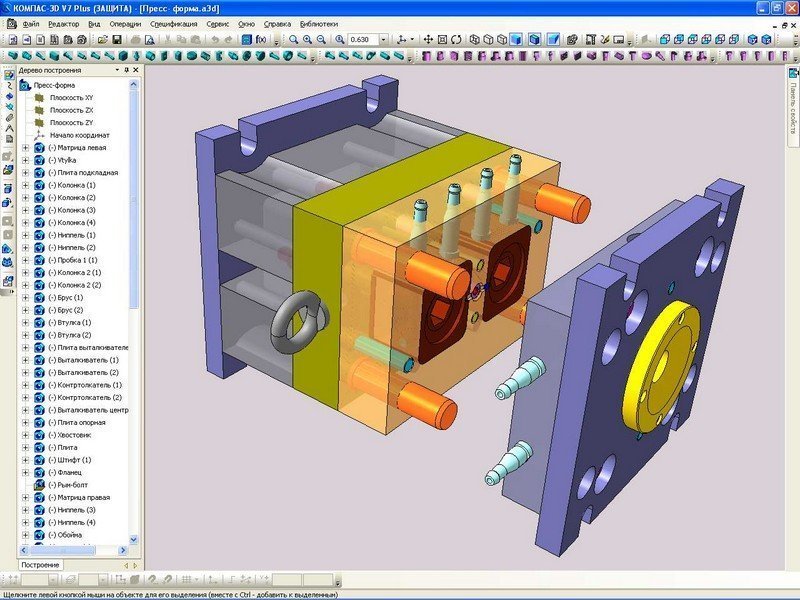

3) Создание 3D-модели и конструкторской документации

Во время этого этапа проектируется 3D-моделя изделия, наглядно показывающая внешний вид необходимого изделия, которое будет получено на выходе. Также наша компания разрабатывает для вас конструкторскую документацию.

4) Тестирование образца и пресс-формы

Заказчик получает образец изделий, полученного с помощью требуемой пресс-формы. Вы выдаете свои замечания и если это необходимо мы дорабатываем форму.

5) Изготовление нужного количества пресс-форм

Мы изготавливаем требуемое количество пресс-форм, которое указано в техническом задании.

Наши преимущества:

|

Собственное производство В распоряжении собственное оборудование и штат из 5 инженеров |

|

|

|

Высокая скорость выполнения заказов Мы осуществляем полный технологический цикл включая создание мастер модели и отливок внутри своей компании. |

|

|

Разумные цены Мы не отдаем работу подрядчикам, а выполняем ее сами. За счет этого мы предлагаем конкурентные цены |

|

|

Достойное качество продукции Все наши инженеры прошли обучение и сертифицированы. Это гарантирует отсутствие брака в вашей продукции |

Для определения стоимости и сроков производства пресс-форм направьте ваш запрос через форму или на почту:

В запрос нужно включить следующую информацию:

1. Фотография объекта

2. Размеры объекта (длина, ширина, высота в мм)

3. Любую необходимую дополнительную инфомарцию

Наше оборудование:

Наше производство

Пресс-форма для пенопласта

Для производства любых изделий из пенопласта необходимы специальные формы, в которых материал будет подвергаться прессованию. Пропаренные гранулы материала помещают в металлические формы и подвергают давлению, в результате можно получить любые по конфигурации изделия.

Из пенопласта изготовляют множество украшений для интерьера и дизайна, манекены, упаковку для техники и пищевых продуктов. Для всего этого потребуется пресс форма для пенопласта. Обычно при работе с таким материалом требуется не одна форма, поэтому гораздо лучше будет использовать ускоренный технологический процесс их производства.

Любая пресс форма для пенополистирола может быть создана путем самого современного метода – трехмерной печати. Такое оборудование используется повсеместно, в частности, для производства форм для литья пластмасс.

Приобрести пресс формы для разных материалов можно в каталоге нашего интернет-магазина. Мы реализуем только лучшую продукцию от ведущих мировых производителей, а также предоставляем услуги доставки и наладки любого оборудования. Перед продажей все оборудование проверяется лично сотрудниками нашей компании.

Владислав Зиновьев

"Мы долго искали подходящего поставщика. Не ожидал, что можно так оперативно купить 3д принтер и расходные материалы к нему в Санкт-Петербурге. Долго думали между DWS X FAB и Picaso Designer X PRO"

Вадим Евсеев

"Менеджеры не пытаются продать то, что вам не нужно. Вам подбирают модели по вашим задачам, материал подходящий. Мы это ценим, будем сотрудничать дальше."

Вероника Захарова

"С магазином Top 3D Shop наша компания знакома уже давно. Сама техника отличная, работает не один год, расходники тоже самого высокого качества. Вежливость сотрудников и профессионализм, это так же присутствует в работниках этого магазина."

Пётр Нестеров

"Очень помог с доставкой при моём сложном графике менеджер Свириденко Илья. Доставили всё нам прямо в офис, прямо на мое рабочее место, вовремя и без малейших нервов. Однозначно буду работать с Вами в дальнейшем!"

Леонид Беляков

"Ранее заказывал 3d принтер, проработал уже несколько месяцев, нареканий никаких, функционирует на отлично, помогает выполнять заказы вовремя. Сейчас, в очередной раз, заказал пластик, качество хорошее, подходит для модели моего принтера. Думаем над покупкой второго."

Филипп Ермаков

"Спасибо большое! Очень хорошее качество товара, вежливые и профессиональные сотрудники и конечно оперативность на высшем уровне! Мы довольны, будем продолжать сотрудничать."

Ростислав Цветков

"Покупаю второй раз материал для 3D печати. Качеством доволен во всех направлениях. Уверен что и третий раз сюда обращусь! Полный комплект документов сразу, чтобы взять оборудование на баланс, всё круто. Молодцы."

Владислав Юдин

"Обратная связь налажена и менеджеры имеют возможность консультировать по телефону сразу в режиме онлайн. Без них я вряд ли смог бы сделать достойный выбор. Подобрали оборудование по заявленным характеристикам очень быстро. Ближе к концу года будем брать еще."

София Костюк

"Давно слышал от бизнес-коллег об этом интеграторе. Весьма удивило, что все цены, которые указаны на сайте, являются реальными и соответствуют действительности. Начали закупки, всё устраивает."

Яков Рожков

"Менеджер отреагировал мгновенно на заявку, отвечает на любые вопросы грамотно, посылку отправили на следующий день! Будем покупать еще и расширять парк техники."

top3dshop.ru

Формовка пенопласта: формовочные автоматы от производителя

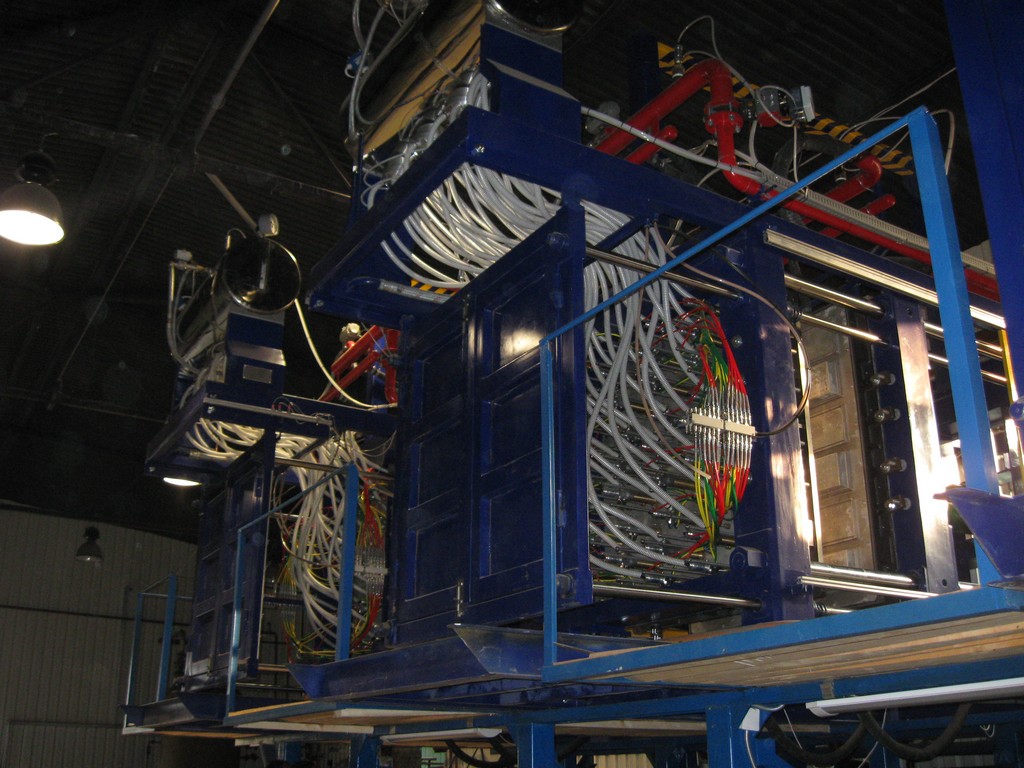

Основным элементом этого участка является формовочный автомат горизонтального типа АФМ2000, различных модификаций.

Формовочный автомат АФМ2000 предназначен для изготовления изделий только из предварительно вспененного полистирола ПСВ-С путем подачи насыщенного пара. В формовочной машине происходит окончательное вспенивание полистирольных гранул и их спекание в изделие.

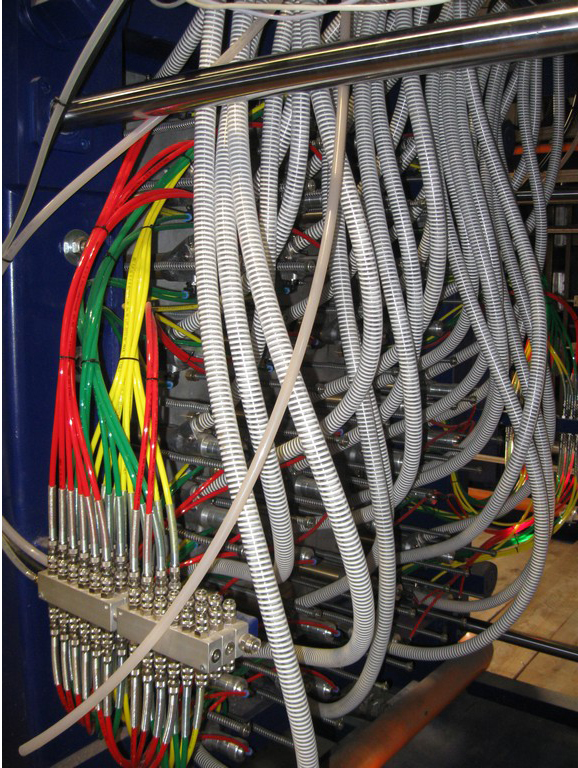

Автомат выпускается в 2-х вариантах: с ходом камеры 800 мм и 1400 мм. Он представляет собой сложный производственный комплекс, состоящий из следующих агрегатов:

- Главного блока с установленным на него электрическим силовым шкафом и шкафом пневматики;

- Гидравлического агрегата;

- Вакуумным агрегатом;

- Компьютерной системы управления.

Наше предприятие имеет возможность изготовить формовочные автоматы с различными размерами под пресс-форму. Стандартный автомат, выпускаемый серийно, имеет размеры 2200 х 1600 мм, при ходе 1400 мм.

На серийном автомате возможно изготовление изделий максимальной глубиной до 600мм, таких, как несъемная опалубка или ящики с крышкой для рыбы.

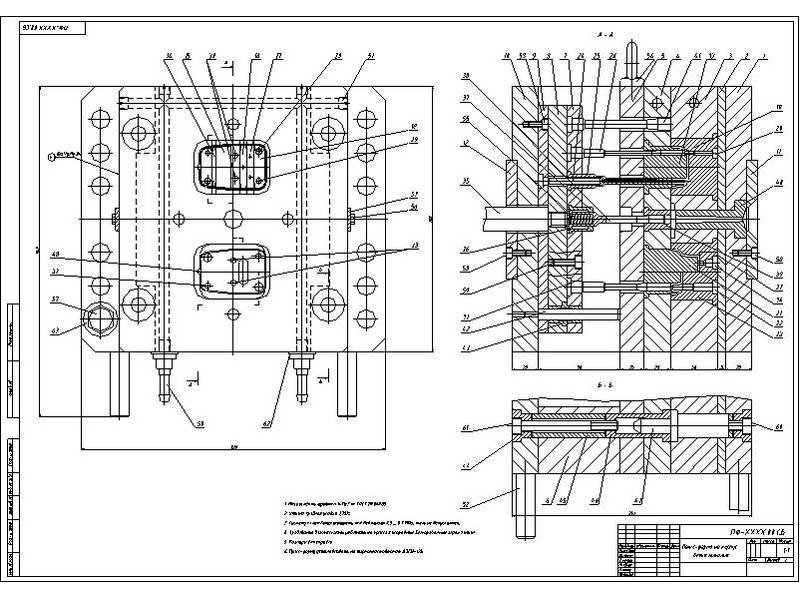

Пресс-форма для пенопласта: описание

Для изготовления любого изделия сложной геометрической формы, необходимо сначала спроектировать и изготовить пресс-форму под данное изделие.

Наше предприятие изготавливает пресс-формы любой сложности самостоятельно, либо в сотрудничестве с ООО «Пеноформа» из города Александров, Владимирской области.

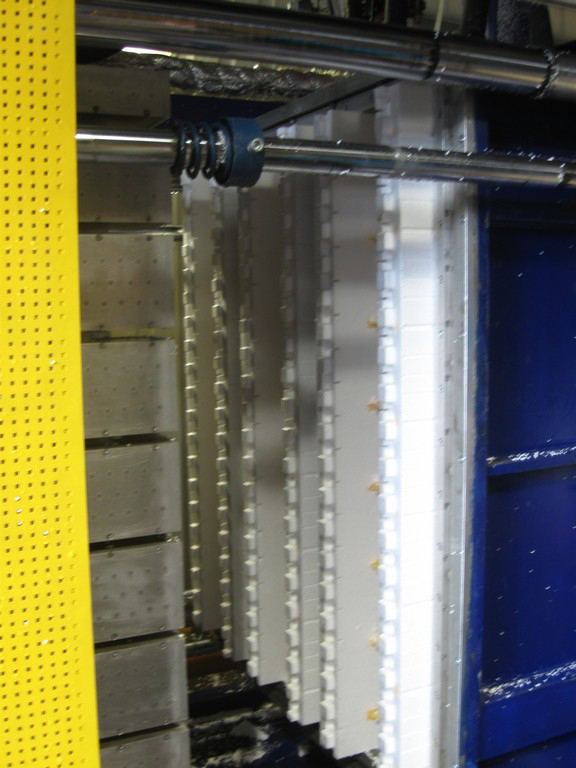

Пресс-форма состоит из двух частей, матрицы и пуансона, которые при смыкании образуют полость в форме будущего изделия. Обе части пресс формы выполнены из алюминия и собраны в специальные корпуса, называемые мастер-рамами. В паровые камеры, кроме пара подается теплая вода, сжатый воздух и вакуум. Для распыления воды внутри установлен медный коллектор со специальными распылителями.

На матрицу устанавливаются выталкиватели и инжекционные пистолеты для загрузки сырья.

Оборудование для производства опалубки от профессионалов отрасли

В качестве исходной системы несъемной опалубки мы рекомендуем лучшую в России профессиональную систему ТСТ-дом. Наша фирма входит в состав холдинга с ООО «ТСТ» и имеет права на производство несъемной опалубки и оборудования по данной технологии. В стоимость комплекта оборудования может быть включена и технология строительства по данной системе, включающая Альбом технических решений, Справочник строителя и другие необходимые документы. ООО «ПК Рамонь» комплектует формовочные машины пресс-формами под систему несъёмной опалубки ТСТ «Профи». Более подробно с системой ТСТ-дом можно ознакомиться на сайте www.tstdom.ru

Для стеновых блоков ТСТ необходимо иметь две пресс-формы, одна из которых имеет три гнезда под прямой блок несъемной опалубки, вторая пресс-форма содержит левый и правый угловые блоки, а также один прямой.

Кроме опалубки на данном оборудовании, при наличии пресс-форм, можно изготавливать множество других изделий из пенополистирола, таких как всевозможная упаковка для пищевых продуктов, электроники, стекла, мебели, ящики для рыбы и фруктов, термоконтейнеры и многое другое.

pk-etalon.ru

Комплекс формования пенопласта - ООО "ПК ВикРус"

Главная / Комплекс формования пенопластаКомплекс формования представляет собой универсальную систему выпекания с возможностью установки специальных формовочных камер, соответствующих индивидуальным параметрам изделия. Для производства формованных изделий конструируется, разрабатывается и изготавливается индивидуальная формовочная камера, соответствующая габаритам и параметрам самых разнообразных деталей и заготовок. Формовочная камера изготавливается по средствам фрезеровки легкого алюминия и может обеспечить выпуск таких изделий как карнизы, балясины, потолочный плинтус, предметы интерьера, упаковка для бытовой техники и многое другое.

После окончания процесса стабилизации вспененная крошка пенополистирола из бункеров выдержки (силосов) загружается в бункер дозатор формовочного комплекса. Загрузка формовочной камеры производится из дозатора комплекса через инжекторы. Далее под воздействием пара пенополистирольные шарики спекаются плотно прилипая друг к другу и принимают форму соответствующую геометрии формовочной камеры. Как и при спекании в классических блок формах размер и форма будущей детали зависит от модели применяемой формовочной камеры.

На этапе спекания температура, давление и длительность воздействия пара оказывают непосредственное влияние на качество готового изделия. Для того, что бы вынуть деталь необходимо снизить давление внутри формовочной камеры, выровняв его с атмосферным. Для снижения температуры внутри камеры применяется установка вакуумирования и аккумулятор вакуума. Процесс формования является циклическим и по завершению процесса выпекания готовое изделие в автоматическом режиме выгружается на приемный стол, а формовочный аппарат начинает новый цикл.

| Наименование параметра | Значение | |

|

|

| |

|

| Габариты размеры станка, мм, не более: ширина длина высота |

1600 2800 2500 |

|

| Ход подвижной рамки: max min |

750 220 |

|

| Максимальный размер пресс-формы , мм ширина высота |

1250 1000 |

|

| Количество циклов в час. В зависимости от плотности и размера изделия. | 120…12 |

|

| Рабочее (избыточное) давление пара Pg впресс-форме, МПа (атм) | 0,05 (0,5)…0,07(0,7) |

|

| Температура пара в пресс-форме, С | 110…115 |

|

| Потребление пара для формования (при maxпроизводительности), кг/час | 150 |

|

| пневматика | |

|

| пневматика, вакуум | |

|

| Пневматика, пневмоподушка | |

|

| гидравлическое | |

|

| Потребление сжатого воздуха пневмоцилиндрамии пневмоустановками, м3/час | 1,0 |

|

| Номинальное рабочее давление пневмоцилиндров, атм. давление min, атм. | 10 7 |

|

| Норма обслуживания, чел. | 1 |

|

| Масса, кг, не более | 1000 |

| Характеристика электрооборудования | ||

|

| переменный трёхфазный | |

|

| 50 | |

|

| 380 | |

|

| Номинальная мощность, кВт | 10,5 |

penoceh.com

Окончательное вспенивание (формование) полистирольного пенопласта

БЕСПРЕССОВЫЕ ПЕНОПЛАСТЫ В СТРОИТЕЛЬНЫХ КОНСТРУКЦИЯХ

Сущность процесса формования изделий из пенопо- листирола заключается в тепловой обработке предварительно вспененных гранул, помещенных в замкнутый объем (например, форму), _в результате которой они дополнительно расширяются и сплавляются ме>кду Собой, обраауя изделие. Под тепловой обработкой понимается нагрев гранул тем плн иным способом до высокоэлзсти - ческого состояния полимерной qjitiobi gjpsi повышении температур!,I увеличивайся давление находящихся в ячейках гранул воздуха и паров вспенивающего агента, что влечет за собой расширение rpanv-л,- а затем в форме развивается! давление, епш^бсл'в^ощее сплавлению меж - ту ceScn гранул. Вследствие сплавления гранул образуется гомогенная масса с равномерной ячеистой структурой. Масса затверлевает п^сле охлаждения, сохраняя неизменной ячеистую структуру и конфигурацию, соот - 1Ктствчощчо кгтпфнгурапип формы.

Способы окончательно! о пешникания, В качестве теплоносителя, используемого при формовании пенопо - лнетирола, могут служить горячая в*>да, водяной нар

ИЛИ Tt4KTl ВЫСОК1Л Ч,'К'ТОТ1>1

Метод формования пеиополпетнрша в горячей воде, явтяется пан4олое проста, однако он пригоден в основном для изготовления сравнительно тонкостенных изделии. Такой метод рекомендуется прп вспенивании образцов пенопласта в лабораторных условиях и в мелкосерийном производстве ма#®ьабаритпых изделий.

Токи высекой частоты за последние годы все чаще используют в массовом производстве специальных изделий из псиополпстирола, «редггв упаковки, теплоизоляции бытовых холодильников, а также пои формовании пенополистпрола в полости замкнутых конструкций и изделии (например, дверей'# деревянной рамкой) Следует отметить, что вспенивание при нагреве ТВЧ производится паром, получаемым в результате испарения влаги, имеющейся на поверхности гранул, снециально увтаж - ияемых перед засыпкой в форму или полость изделия.

В силу ряда причин этот, казалось бы прогрессивный, способ не получи г пок« широкого распространения В чз(Н'ностн, его почти пе применяют при производстве пенополистпрола для строительных целей. К недостаткам данного способа относятся сложность оборудования, большие начальные затраты денежных средств, высокая себестоимость готовой продукции, необходимость обслуживания установки высококвалифицированными спедпа - лпетамн, трудность вспснпвяния изделий толщиной более 100 '(ч II н пелии I 'itMNiinii Кпнфт урании

По 'южительпымп сторонами способа вспенивания ТВЧ

ИИЛЧНПГЯ НО I (IIDMIIH' I I, lld.'iy ЧГП ПЯ IMJUVHU'l III ИгПоПЛ.1- cia, не требующих сушки, простота приформовыванпя к элементам изделии или вспенивания в полости полно - I I ьн / замкнутых конструкции, ПЗГ0Т0ВЛСНН 1,1 из, материалов, he выдерживающих ВОЗДЕЙСТВИЯ пара II КОДЫ.

Ка. ч п при предварительном всиенпваппи, водяной пар пк.-Ца. Щ наиболее экономичным и удобным. теплоносителем при окончательном вспенивании.

Существуют два основных метода пзгот(м. гш1пя пено- полнетнрола с использованием в качестве теплоносителя водяного пара: автоклавный и метод «теплового удара».

Прп вспеппваппп по автоклавному методу в эвтокда - 3t плп другом сосуде в результате введения теплоносителя (пара) совдшггся давление, действующее па находящиеся в форме гранулы равномерно со всех сторо! . Вследствие этого воздух, находящийся в межграпульных иромоиутках, днипо там держится и препятствует нагреву гранул. Поэтому вначале сптавтяется небольшой won у стенок формы, а затем в основном за счет теплопровот - постп пенопласта, которая у этого материала, ни) известно, очень низка, нагревается средний слой.

При вспенивании по методу «теплового удара» все гранулы, участвующие в формовзшин, подвергаются воздействию потока пара, быстро вытесняющего воздух из мч? жгранульных промежутков, и поэтому одновременно и равномерно нагреваются, расширяются и снл«вляются в течение очень короткого времени. Прп этом обеспечиваются одинаковые температурно-влажибстные условия формования, хорошее сплавление гранул и как следствие получается пенопласт с более высокими фнзпко-мехапи - ческими свойствами.

При Aerot '.авном методе формы, заполненные предварительно вспененными гранулами, загружают в автоклав и подвергают тепловой обработке насыщенным паром давлением 0,8—1,5 ат в течение определенного времени. Разъемные формы, применяемые при этом спавобе и изготовляемые обычно из алюминиевых сплавов, должны быть достаточно жесткими и прочными с тем, чтобы они без значительных деформаций могли выдержать давление, развивающееся при вспенивании пошетирота, которое в зависимости от объемного веса изделий яодеб - лелтп от 0,5 до 1 5 аг. В массовом производстве одинаковых изделии по автоклавному способу, например плоских прямоугольных птит. формы с целью экономии металла и снижения веса делдют из топкого мет тл. и'Цского лм - ста. Во избежание деформаций их закладывают в ограничительную оснастку, воспринимающую усилия, которые возникают при вспенивании.■ Для прохода пара в массу гранул и удаления конденсата, воздуха и газов стенки форм перфорируют.

Длительность тепловой обработки пенополистирола в автоклаве зависит от толщины изделия, давления пара, насыпного веса гранул и их гранулометрического состава и составляет обычно 30—40 мин для изделий толщиной до 50 мм и 50—60 мин для изделий толщиной 100 мм. По окончании процесса вспенивания формы выгружают, охлаждают в течение 30—40 мин и затем распалублива - ют. Изделия, имеющие довольно высокую влажность (30—35% по весу), сушат в специальных сушилках при температуре 30—40°С в течение 5—6 ч или в помещении с температурой воздуха 18—20°С в течение нескольких суток.

По автоклавному способу можно изготовлять широкую номенклатуру изделий, имеющих заданные размеры, конфигурацию и объемный вес (в пределах 16—70 кг/м3).

Недостатками этого способа являются: значительные затраты ручного труда, необходимость иметь большое количество форм, большой удельный расход пара, трудность получения изделий толщиной более 100 мм, невозможность совмещенного формования пенополистирола с элементами конструкций, пониженные физико-механические свойства пенопласта.

Удельные трудовые затраты при этом способе составляют 3,5— 4 чел.-часа, удельный расход пара равен 350—• 400 кг/м3 пенопласта.

Хотя автоклавный способ и относится к наиболее простым, он в то же время является одним из самых неэкономичных, и по этой причине за рубежом почти не применяется.

Пенополпстирол по методу «теплового удара» можно формовать на оборудовании различного конструктивного оформления: в агрегатах непрерывного действия, в непрерывно пульсирующих установках роторного или конвейерного типов, в стационарных формах с ручным управлением, полуавтоматических или автоматических.

В а г р с г а т а х н-u-ii р е р ы в и о г о действия бесконечный блок пенополистирола вспенивают между четырьмя плоскими перфорированными ленточными пли пластинчатыми транспортерами, образующими канал прямоугольного сечения, или между двумя транспортерами, из которых нижний имеет боковые стенки и образует лоток, а верхний, плоский — крышку лотка. Вместо верхнего транспортера замыкающей стороной кана'ла может служить неподвижная плита.

В агрегате непрерывного вспенивания имеются три рабочие зоны: загрузки, вспенивания и охлаждения. В зоне загрузки в канал при помощи пневматических эжекторов, шнековых или плунжерных устройств подают предварительно вспененные гранулы. В зоне вспенивания гранулы нагреваются паром, непрерывно поступающим из паровых камер через отверстия или прорези в транспортерах. В последней зоне блок охлаждается путем орошения транспортеров водой или обдува холодным воздухом. По выходе из канала агрегата бесконечный блок автоматически разрезается на плиты нужной длины, которые после сушки могут быть разрезаны по толщине.

Отечественная промышленность располагает двумя типами агрегатов непрерывного действия: конструкции КБ МПСМ БССР и конструкции НИИХИММаша." Первый установлен на Минском заводе крупноразмерных железобетонных панелей. Он рассчитан на формование блока сечением-1000 X 100 мм при наибольшей скорости 1 м/мин.

Удельные трудовые затраты (на 1 м3 пенопласта) при работе на этом агрегате составляют 1,25—1,4 чел.-часа, а удельный расход пара равен 80—100 кг.

Агрегат конструкции НИИХИММаша установлен на Мытищинском комбинате стройпластмасс. Скорость его та же, что и агрегата, работающего на Минском заводе. Он рассчитан на выпуск блоков сечением 1000x 100 мм. Отличительной особенностью агрегата конструкции НИИХИММаша является неподвижная перфорированная плита вместо верхнего транспортера, через которую подают пар в массу гранул. При такой конструкции отпадает необходимость в устройстве весьма ненадежных скользящих уплотнений и обеспечивается более эффективная подача пара. В то же время вследствие недостаточной гладкости парораспределительной плиты верхняя плоскость полистиролыюго блока получается рваной.

Удельные трудовые затраты при работе на этом агрегате (на 1 мг пенопласта) составляют 1,25—1,4 чел.-часа, а удельный расход пара равен 70—80 кг.

Метод непрерывного вспенивания полистирола при всей кажущейся простоте оказался весьма сложным п до - pjffiiM в аппаратурном оформлении, а такж£ трудным в эксплуатации, поэтому он не получил еще широкого применения в промышленности, хотя в последнее время за рубежом к нему проявляется все больший интерес. Известны зарубежные установки непрерывного вспенивания полистирола, папрпмер марки WMB в Швеппн, марки «Дауфом» a CLII и Японии, марки DLW в ФРГ. Установка, построенная фирмой « Dcutshe Linoleum Werke» совместно с фермой BASF, рассчитана на выпуск блоков ^ечечше. м ЗвЖ^ООО мм и имеет производительность то 20 т/сутки

I 1 С II р с р Ы В И о - II V л ь с и р у 10 ш И ii с и о с о б пзго- Тв^лепия пенополистирола жнольЛовап институтом Гипростройм-ат^-рпалы [18] прп проектировании карусельной установки, которая ирсДназпачспА для выпуа® блоков пенопласта размером ШООХЮООхЭОО мм и имеет расчетную производительность около 15 000 м3/год,

VcTanoBKa представляет собой круглый стол диаметром около 5 *. вращающийся вокруг вертикальной осн. Па столе расположены шесть форм с перфорированными днищами п крышками. Операции заполнения форм гранулами, термической обработки их и удаления блок1й из формы осуществляются последовательно пвеяе каждого поворота стола на '/б часть окружности. Формы заполняют гранулами при помощи дозирующег® ус тройства и находящегося па поету загрузки расходного бункера. После заполнения формы стол поворачивается на 60". крышка автоматически закрывается п форма устанавливается под паровым колпаком, плотно прижимающимся к столу гидравлическим устропел вом Такой же ко так по-,водптся снизу к лпищу Пар можно подавать с одной н'лн обеих сторон формы. В течение трех последующих циклов блок охлаждается. Па пфледпем посту крышка открывается, и гидравлическое устройство выталкивает б ток После сушки блок разрезают па плпты нагретой проволокой.

Конструктивными недостатками установки являются отсутствие возможности прогрева формы перед заполнением ее гранулами и отсутствие принудительного охтяж - дення блоков, что снижает производи гельиосп, установки.

Уделытые трудовые затраты н|)п работе на установке Г11 а 1 м пенопласта) составляют I ,(>7 чел.-часа, а удельный расход пара равен 113 ка.

1Ьиестпы также и другие конструктивные решения оборудования прп этом методе вспенивания, например непрерывно-щ льсирующая установка, в которой формы тви/ямея по цамкнуГгЛу конаенер^ В ^гой нонет рукции ип ос ihvei' жесткая связь фсШм ме>вду собой, н произво - нтсльносгь ее не зависит от длительности охлаждения блоков, так как количество форм, одновременно находящихся на конвейере, может быть таким, которое требуется при том или ином режиме производства.

Основными недостатками этого спмюба являются ог- нВш^Ывшз большие затраты ручного труда вследствие не1юз. Ш4*<ностн механизировать такие операции, как с|г - крывание и закрывание крышек, удаление блоков и др., а также невозможность нмютовлять крупные 'блоки, поскольку формы при этом получаются слишком гродюзд-

I ими и чижслыми

1V <? год вспенивания полистирола в с т а - ц и о н а р и ы х форма х обеспечивает в^змонпост ь полз чеиия готовых изделий любой конфигурации и размеров пл+i блоков для дальнейшей иерерабеггм их в пло - с mi с плиты для теплоизоляции и других целей, Он является единственным методом, позволяющим получать изделия из пенополистпрола с пустотами любой формы, ребрами, кессонави и т. п., осуществлять совмещенное формование, т. е. приформовывание пенопласта к отдельным элементам конструкции в процесс* вепшивания, а также вспенивание в полости конструкции

Конструктивные решении оборудования, иепблввуе - мого прп этом методе, весьма разнообразны; различны также характеристики изделий, степей! механизации и автоматизации процесса производства.

Простейшие стационарные формы для изготовления блоков представляют собой плоские прямоугольник» коробчатые металлические конструкции с откидными боковыми и передней стенками и крышкой. Форма должна обладать достаточной прочностью и ж^ткостыо с тем, чтобы без деформаций выдерживать давление, развивающееся при вспенивании полистирола. К несущи^ стенкам формы изнутри прикрепляют парораспределительные плиты, через которые в полость формы вводят пар. Обычно черев них подается и вода для охлаждения изделия Для уменьшения потерь тепла и сокращения периода нагрева и охлаждения формы между napopat пред вентерным и плитами и силовыми конструкциями закладывают теплоизоляцию. Формы заполняют предварительно вспененными гранулами, закрывают их, пускают пар, а Ьатем охлаждающую воду. Удаляют изделия обычно вручную. В более совершенных установках некоторые из этих операций, а иногда и все механизируют. Имеются также полностью автоматизированные установки, в которых все операции выполняются бее участия человека. Блоки, вспсипвасмые в таких формах, могут быть различных размеров, однако по экономическим соображениям це,«-«сообразпо изготовлять их более круппымн, так как расход теплоносителя, длительность тепловой обработки и охлаждения изделий, а также трудовые затраты прп их производстве растут непропорционально размерам а^дедия.

За рубежом наиболее применяемые формы„для вспенивания крупных блоков имеют размеры 0,5,;$ 4 м> т. с. рассчитаны па выпуск изделии объемом 1—I и1. В крупных производствах обычно устанавливают несколько таких форм, причем один рабочий может обслуживать чотыре-пять форм одновременно. Дальнейшим Hiaroii вперед Ш пути развития метлда вспенивания крупных блоков в формах является создание вспенивающих установок с внутренним размером lXl.25JK6^t, т. е. объемом 7,5 лг3.

Как правило, крупные блоки разрезают на плиты различной толщины. Для «той цели применяют горизонтальные ленточно-пильные станки, многопильные горизон - 1«яьные станки рамного типа или станки, в которых блок режут нагпетой проволймн. Последний способ, как наиболее просТоп, удобный и обеспечивающий получение изделии с гляицевоп,

msd.com.ua

Производство пенопласта в домашних условиях: технология и оборудование

Каждый человек в современном мире понимает, что выгоднее всего работать на себя, то есть открыть свой малый бизнес. Выгоднее всего организовать собственное производство в домашних условиях. Но для этого необходимо специальное оборудование, на которое требуются денежные средства. Любой бизнес требует капиталовложений и к этому необходимо быть готовым.

Одной из свежих и выгодных идей для бизнеса является производство пенопласта, на нем можно прилично заработать. Такой бизнес имеет минимальные риски. Для такого дела существует особая технология по производству, которой нужно четко следовать, чтобы добиться положительного результата.

Особенности материала

Пенопласт стал наиболее популярен только в 20-ом веке. Он внедрился на рынок и сразу же привлек потребителей, так как он пригодился в нескольких сферах деятельности человека. Наиболее часто данный материал применяется в строительстве — для утепления построек.

Он имеет большую популярность, так как обладает следующими положительными свойствами:

- теплоизоляция;

- устойчивость к атмосферным осадкам;

- надежность, независимо от температуры окружающей среды.

Процесс изготовления

Для производства пенопласта в домашних условиях существует особая технология, которой необходимо следовать для достижения успеха. Кроме этого, потребуется особое оборудование. Основой является строительный материал под названием полистирол.

1 этап

Вспенивание полистирола и обработка под воздействием высоких температур. В специальную емкость закладывается сырье, после под действием высоких температур гранулы полистирола увеличиваются. В производстве в домашних условиях этот процесс длится всего лишь 3-5 минут и тщательно отслеживается рабочими. Использовать необходимо особое оборудование.

2 этап

Результатом первого этапа могут стать капли влаги, которые образуются на поверхности гранул. При помощи сушки она удаляется. Сушка в домашних условиях происходит под действием горячего воздуха. Длится этот период около 4 минут.

3 этап

Процесс вылеживания может достигать 6-ти суток. Скорость его протекания зависит от размера гранул и окружающей температуры. В этот период гранулы должны заполнить все безвоздушное пространство. Для этого этапа не требуется особое оборудование.

4 этап

На этом этапе начинается формирование гранул в итоговую форму. Для этого процесса в домашних условиях требуется специальное оборудование. В блок-форму подаются гранулы, которые под воздействием высоких температур приобретают нужную форму. Делается это быстро, за 7-10 минут.

5 этап

Когда блоки приобрели необходимую форму, они сортируются и складируются. После этого плиты разрезаются по толщине 20, 30, 40, 50 и 100 мм. Чаще всего используются блоки именно такой толщины.

Технология производства пенопласта не так уж сложна, главное приобрести все необходимое оборудования для изготовления в домашних условиях. Все этапы тщательно контролируются рабочими. Для того чтобы изготовить в домашних условиях пенопласт высокого качества, следует потрудиться и вложить некоторые денежные средства в бизнес.

Требование к помещению

Бизнес требует специально оборудованного помещения, которое по всем требованиям подходит для данного вида деятельности. Размер помещения должен быть не менее 70 м2. Часть его нужно отвести под хранение готовой продукции, то есть склад. Высота цеха должна быть 3-5 метра. Помещение должно быть оснащено электроэнергией. Кроме этого, необходимо организовать подачу сухого водяного пара с определенным давлением.

Чтобы производство было надежным, быстрым и прибыльным, следует приобрести в первую очередь вспениватель, который пригодится на первом этапе изготовления. Для вылеживания потребуется специальный бункер. Существует комплекс для резки пенопласта, без которого производство так же не обойдется. Упаковывает блоки пенопласта автоматический или полуавтоматический станок.

Пенополистирольные плиты являются востребованным строительным материалом. Бизнес производства пенопласта принесет высокий доход, но не забывайте про высокий уровень конкуренции в данной сфере. Из пенопласта изготавливается большое количество изделий. Бизнесмены, занимающиеся этим делом, скупают пенопласт оптом у производителей. Изготавливая продукцию самостоятельно, в домашних условиях, вы сможете отлично сэкономить, но организуя бизнес важно использовать только качественное оборудование и сырье. Производство пенопласта в домашних условиях является выгодным и прибыльным бизнесом!

homebusinessaz.ru