Технология производства рыбных кулинарных изделий. Технология рыбного производства

технологии, оборудование. Рыбный завод :: BusinessMan.ru

Рыба является незаменимым продуктом питания для человека. Она богата полезными веществами. Для многих прибрежных стран рыба – единственный источник доходов. Но прежде чем она окажется на столе, ее нужно обработать и приготовить. Для этого существует рыбное производство. Об этом читайте в статье.

Как разделать рыбу на тушку?

Для этого она разрезается в области брюха. Голова, чешуя, внутренности, молоки и икра удаляются вместе с черной пленкой. Затем зачищаются кровяные сгустки и срезаются плавники, хвост пока остается. Его удаляют вместе со стеблем на 1-2 сантиметра выше плавника с таким же названием. Срез делается прямым.

Разделка рыбы может осуществляться иначе. С использованием косого среза голова удаляется с частью брюшка. Разрез получается полукруглым, он захватывает голову, внутренности и плавники. Икра, молоки остаются на месте. Такой способ разделки применим к камбаловым видам рыб или напоминающим их по форме. Чешую можно не счищать.

Как разделать рыбу на филе?

Данную процедуру можно выполнить с использованием нескольких способов, причем вручную или при помощи машин. Сначала счищается чешуя с поверхности кожи. Затем делается разрез в области брюшка, после чего происходит удаление внутренностей и черной пленки, тщательное промывание брюшной полости водой. Только после этого можно отделить голову, а также плавники и плечевые кости. Хвост необходимо оставить на месте.

После этого вдоль всего позвоночника по спине делаются разрезы. От кости позвоночника и хвоста сначала отделяется одна половина филе, а потом другая. Кожа оставляется по желанию. Нужно обязательно следить, чтобы поверхность пластин филе на срезе была ровной, а на позвоночнике оставалось как можно меньше рыбной мякоти. С филе срезаются остатки плавников, а также реберных костей. Происходит удаление кровоподтеков и выравнивание пластин филе по краям. Если брюшко тонкое, его можно срезать.

Разделка рыбы на филе с использованием машины облегчает труд, так как отдельные операции не нужно выполнять вручную. После того как рыба будет очищена от чешуи, для удаления головы применяется головоотсекающая машина. После этого вручную разрезается брюшко, внутренности удаляются, а брюшная полость зачищается от крови и черной пленки.

Рыбное производство предусматривает замену многих ручных операций по разделке рыбы машинами. Так, для ее промывки используется моечная машина, откуда обезглавленная, выпотрошенная и промытая тушка поступает на филетировочную машину, где филе отделяется от кости позвоночника и плавников. Кожу можно отделять машиной или вручную. Для получения филе рыбы без кожи чешую снимать не нужно.

Как разделать рыбу на спинку?

Данный способ применяют для получения вяленой или копченой продукции. Для этого подходят такие виды рыб, как морской окунь, скумбрия, крупная сельдь, ставрида, лососевые породы. Такой способ разделки используется при замораживании минтая и других обитателей водоемов.

Сначала рыба разрезается в области брюха, а внутренности удаляются. Затем голова вместе со спинным плавником и плечевым поясом отрезается. После этого от спинки отделяется брюшная часть, или теша, с использованием прямого среза. Разделку на спинку можно осуществить немного иначе. Сначала можно удалить голову, а потом отделить брюшко и вынуть внутренности, сделав боковые разрезы. Отделенная спинка и теша зачищаются от черной пленки и кровоподтеков.

Рыбная продукция

Это в большинстве своем пресервы, которыми называются консервы, не прошедшие стерилизацию. Их хранение ограничено по срокам. Производство рыбных изделий осуществляется на заводах. Для изготовления пресервов используется черноморская или балтийская килька, хамса, мойва, скумбрия, сельдь и другие виды.

Рыбное производство использует сырье, которое должно соответствовать стандартам высшего качества, в первую очередь по содержанию жира. Так, сельдь атлантическая, скумбрия курильская и сель-иваси должны содержать 12 % жира, а сельдь тихоокеанская, скумбрия дальневосточная – 6 % и больше. Заливают рыбу рассолом или маринадом, который готовится с добавлением поваренной соли, уксуса, а также вкусовых и ароматических добавок. В качестве заливки можно использовать растительное рафинированное масло: подсолнечное или оливковое. Рыбный завод располагает наличием большого количества жестяной или стеклянной тары. Это банки различной вместимости, которые могут иметь разную конфигурацию.

Особенности производства продукции

Пресервы изготавливают из сырья, которым являются рыбные полуфабрикаты разного посола, такого как пряный, простой или специальный. Обязательным условием является показатель содержания соли в полуфабрикатах, массовая доля которой не должна превышать 10 %. От объема тары зависит, каким способом разделывать сырье.

Крупная тара, вместимость которой составляет 1,3 килограмма и больше, используется для производства пресервов, залитых рассолом. Соленые рыбные полуфабрикаты могут быть разделанными и неразделанными. Мелкая тара с небольшой вместимостью используется для изготовления пресервов из филе рыб сельдевых пород. Заливкой является соус или растительное масло.

Рыбный завод выпускает продукцию, которая готова к употреблению, кулинарная обработка не требуется. Пресервы производятся с высоким качеством благодаря естественным вкусовым достоинствам рыбы.

Технологии рыбного производства

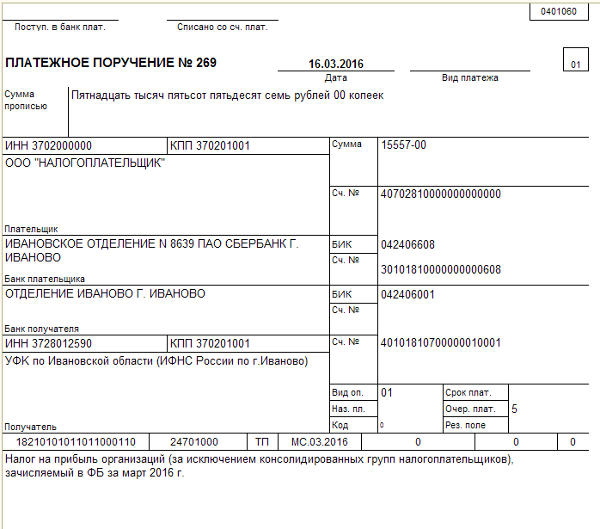

Производственный процесс по изготовлению пресервов включает в себя следующие стадии и операции:

- Сначала рыба моется.

- Затем отсортировывается и разделывается на филе, тушку или кусочки.

- Приготавливаются консервирующие смеси, гарниры, соусы, масла.

- Подготавливается и подается пустая тара (консервные банки).

- Рыбные заготовки фасуются в банки и заливаются рассолом, маринадом, соусом или маслом.

- Консервные банки укупориваются.

- Оформляется их внешний вид.

- Готовая продукция упаковывается в тару для транспортировки.

Оборудование

Линия производства оснащается оборудованием, на котором осуществляются разные операции. Его состав зависит от того, каким способом будет обрабатываться рыба и в какую тару укладываться. Оборудование для рыбного производства подбирается таким образом, чтобы с его применением можно было изготавливать пресервы различных видов.

Линия включает в свой состав комплекс оборудования, на котором обрабатываются полуфабрикаты и делаются рыбные заготовки. Этот комплекс состоит из моечных, филетировочных, шкуросъемных и других машин, на которых осуществляется разделка рыбы.

В состав следующего комплекса входит машина, с помощью которой моется порожняя тара, и конвейеры для ее накопления и транспортировки. Сюда также входит оборудование для определения дозы компонентов согласно рецепту; на нем готовятся консервирующие смеси, маринады, соусы, масла, гарниры.

Самый главный комплекс производственной линии состоит из оборудования, с помощью которого получают заполненные продуктом консервные банки. Это машины для дозирования заготовок и их фасовки; наполнения, закатки и укупоривания банок; весы для контроля их содержимого.

Завершающим является комплекс, в который входят моечные и сушильные приспособления; машины для наклейки этикеток и укладки банок в ящики для транспортировки.

Использование рыбы

Рыбное производство в настоящее время совершенствует способы обработки сырья для получения продукции высокого качества и расширения ее ассортимента, а также для получения экономической выгоды. В целях рационального использования рыбы из нее вырабатывают филе для изготовления продукции с максимальным использованием отходов.

Одним из направлений использования сырья из рыбы является изготовление фарша. На его основе производится разнообразная продукция, в том числе и та, которая имитирует моллюсков и ракообразных. На такую продукцию цены гораздо ниже, поэтому она пользуется спросом у покупателей.

Из фарша вырабатывают мороженые блоки, напоминающие рыбное филе, и палочки. Фаршевое направление в последнее время используется в практике нашей страны. На многих рыбозаводах налажено производство колбасно-сосисочных изделий и продукции, аналогичной кисломолочной. Но ее ассортимент ограничен, и выпускается она пока маленькими объемами.

businessman.ru

Основы технологий производства рыбных продуктов.

⇐ ПредыдущаяСтр 8 из 8

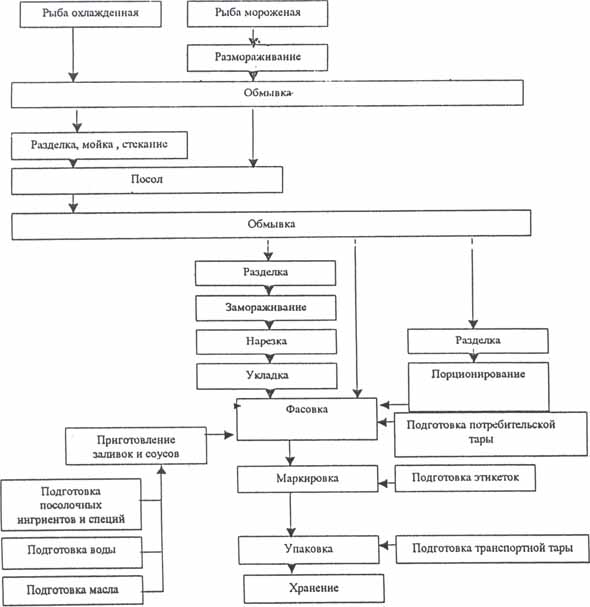

Вылов рыбы производят с помощью специальных орудий или приспособлений. На борту улов сортируют, выделяя отходы, предмет добычи и посторонние организмы. Выловленную рыбу сортируют по внешнему состоянию, промывают забортной водой и затаривают в крупные перфорированные емкости. Желательно немедленно охлаждать (до 0 - -2оС)или замораживать (до –12 - -18оС) рыбу. В части случаев рыбу доставляют на переработку живой, уснувшей и глубоко охлажденной, в виде посоленного полуфбриката.

Рыбу до переработки хранят охлажденной или замороженной. Применяют воздушную, ледяную или льдосоляную обработку. Размораживают рыбу часто в проточной воде, реже в воздухе, электрическим током.

Рыбу, поступившую в переработку, моют для удаления слизи и загрязнений, удаляют чешую, разделывают разными способами. Разделкой называют удаление головы, плавников, внутренностей рыбы, зачистку брюшной полости и промывание. Используют также традиционную разделку – обезглавливание, обезжабривание, разделка «на тушку», «в пласт», «на кусок», «на филе», выделение боковника, теши и т.п. Разделанную и промытую рыбу порционируют с учетом размеров банки.

Основными видами рыбных полуфабрикатов являются рыбное филе, порционированная рыба, рыбный пищевой фарш, рыбные котлеты, пельмени, шашлык, суповые наборы. Рыбное филе – это полуфабрикат, полученный замораживанием мышечной ткани рыбы, освобожденной от несъедобных частей. Рыбу освобождают от чешуи, потрошат, промывают и филетируют. Куски рыбы промывают и выдерживают около 2 минут в 10%-ном растворе поваренной соли. Закрепленное филе порционируют, рсфасовывают и замораживают при температуре от -20оС до - 30оС. Порционированная рыба в тушках или кусками поступает в реализацию охлажденной или замороженной. Для фарша очищенную рыбу измельчают на волчке, промывают в солевом растворе 10%-ной концентрации для закрепления и осветления, излишнюю воду отжимают. Фарш укладывают в формы и замораживают, блоки фасуют в полимерную пленку и упаковывают. Рыбные суповые наборы – смесь ценных пищевых отходов (головы, срезы мяса и хрящей, плавников и прирезями мышечной ткани, плечевые кости и т.д.).

При изготовлении рыбных кулинарных изделий к обработке, принятой для изготовления рыбных полуфабрикатов, прибавляются тепловые операции и варка, жарение, запекание, тушение.

Соленая рыба вырабатывается созревающей при посоле, несозревающей при посоле и требующей в дальнейшем тепловой обработки, а также в виде соленых полуфабрикатов. Различают посол простой (только поваренной солью) и улучшенный (сладкий, пряный и маринованный). В случае улучшенного посола к соли добавляют сахар, пряности, уксусную кислоту. По технике различают сухой, мокрый (тузлучный), комбинированный посол. По температуре процесса различают теплый, охлажденный и холодный посол. Изготавливают соленую рыбу неразделанную и потрошенную.

Сушеная рыба производится соленая и несоленая, холодной и горячей сушки. Применяют сублимационную сушку, сушку с использованием инфракрасных лучей.

Рыбные концентраты вырабатывают горячей сушкой в виде сухарей (куски сушеного филе), крупы (вареное мясо, пропущенное через мясорубку, и высушенное), хлопьев (вареное мясо, измельченное на кусочки по 1-2 см). Освоен выпуск сушеных рыбных супов, пищевой рыбной муки, вязиги.

Вяленая рыба – продукт, получаемый путем медленного обезвоживания умеренно посоленной рыбы в естественных и реже искусственных условиях.

Копченую рыбу получают обработкой слабосоленой или подсоленной рыбы веществами коптильного дыма. Применяют холодное (до 40оС), полугорячее (60-80оС) и горячее (80-110оС) копчение. Коптят рыбу различными способами – дымовым, бездымным, смешанным, используют электрокопчение.

Балычные изделия представляют собой специально приготовленные вялением или холодным копчением отдельные части наиболее ценных видов рыб (осетровые, лососевые, сомовые и т.д.). Рыбу очищают и разделывают на спинку, боковник и тешу. Полученный полуфабрикат зачищают, моют и солят до 12% соли. Посоленные балыки отмачивают, промывают, подсушивают и вялят ли коптят холодным способом.

В рыбоконсервном производстве используют мокрый, сухой и комбинированный посол рыбы. По количеству соли посол может быть слабым, средним и крепким. По рецептуре посолочной смеси, в которую могут входить соль, сахар, пряности и уксусная кислота, различают простой и улучшенный посол (сладкий, пряный и маринованный). По температуре посол может быть холодным, горячим, теплым, с замораживанием.

Бланширование рыбы проводят горячей или кипящей водой, в растворах поваренной соли, горячим воздухом (подсушивание) или паром (пропекание).

Обжаривание рыбы осуществляют в раскаленном растительном масле с обязательной предварительной панировкой, Поверхность рыбы покрывают мукой, кляром или льезоном и мукой. Температура обжаривания 150 - 175оС.

Для консервов «Шпроты в масле» и других рыбу предварительно солят и коптят горячим способом. При этом рыба последовательно подсушивается (60 - 80оС), проваривается (110 - 150оС) и пропитывается коптильным дымом (90 - 110оС).

Подготовленную рыбу укладывают в банки, добавляют по рецептуре гарнир, соус, пряности, герметизируют тару и стерилизуют консервы при 120оС.

Пресервы (презервы) вырабатывают в герметичной таре из рыбы сельдевых пород, созревающей при посоле. В отличии от стерилизуемых консервов пресервы не подвергаются тепловой обработке, так как консервантом в них являются уксусная кислота и бензойнокислый натрий. Пресервы вырабатывают из разделанной крупной или неразделанной мелкой рыбы в различных заливках и соусах. Подготовленную рыбу обваливают в посолочной смеси и плотно укладывают в банки, добавляя пряности, консерванты. Герметизируют тару. Созревание ведут при температуре 2 - -2оС в течении 1 – 2 месяцев с периодическим переворачиванием банок. Хранят пресервы при температуре – 7 - -8оС.

Икру консервируют солью, пастеризацией, химическими консервантами. Изготавливают зернистую, паюсную ястычную икру. Извлеченную из рыбы икру в мешках (ястыках) сортируют, промывают, осторожно протирают ястыки через сито (грохот). Целые икринки промывают холодной водой и солят мелкой поваренной солью 1 – 3 минуты, отделяют от тузлука и фасуют (зернистая икра). Из мелкой икры или при значительном количестве слабого (перезревшего) зерна готовят паюсную икру. Ее после посола и отделения тузлука укладывают в мешочки и прессуют. Для ястычной икры используют ястыки с недозрелой или перезрелой икрой. После посола ястыков их режут на куски и фасуют. Изготавливают сушеные и копченые посоленные ястыки.

Икра может быть черной (осетровых рыб) и красной (лососевых рыб),а также от других рыб, морских беспозвоночных (морских ежей).

Читайте также:

lektsia.com

Технология производства рыбных продуктов. Способы охлаждения рыбы

Различают рыбу охлажденную, реализуемую в качестве готовой продукции (столовая рыба), и рыбу охлажденную, предназначенную для дальнейшей переработки.Охлажденная рыба, реализуемая в качестве готовой продукции, должна иметь температуру в толще мяса (у позвоночника) –1…+5 °С.

Охлаждение – способ консервирования, основанный на замедлении холодом физических, химических, биохимических и микробиологических процессов, протекающих в теле уснувшей рыбы.

Охлаждение – способ консервирования, основанный на замедлении холодом физических, химических, биохимических и микробиологических процессов, протекающих в теле уснувшей рыбы.

Способы охлаждения рыбы классифицируются по охлаждающей среде: охлаждение льдом, холодной морской водой, льдоводяной смесью, сухим льдом, кипящими хладагентами. В промышленности наибольшее распространение получило охлаждение рыбы льдом, холодной морской водой и льдоводяной смесью.

В рыбной промышленности используется естественный и искусственный лед, приготовленный из пресной или морской воды. Искусственный лед получают в льдогенераторах в виде плит, блоков, трубок, гранул, скорлупок, чешуек или снежинок.

Охлаждение рыбы льдом производится в инвентарных формах (ящиках, коробках, контейнерах, корзинах и др.) с послойной пересыпкой льдом. Продолжительность охлаждения рыбы зависит от ее толщины, дозировки льда степени его дробления и температуры воздуха. Мелкодробленый лед быстрее охлаждает и меньше повреждает рыбу.

Охлаждение рыбы льдом производится в инвентарных формах (ящиках, коробках, контейнерах, корзинах и др.) с послойной пересыпкой льдом. Продолжительность охлаждения рыбы зависит от ее толщины, дозировки льда степени его дробления и температуры воздуха. Мелкодробленый лед быстрее охлаждает и меньше повреждает рыбу.

Более эффективным является охлаждение рыбы специальным упаковочным льдом – чешуйчатым, снежным. Снежный лед получают размалыванием кусков льда на специальных установках мельничного типа. Лед превращается в сухую снежную массу и подается к месту упаковки с помощью вентилятора и шланга. Травмирование рыбы при упаковке в снежный лед исключается, что благоприятно влияет на ее качество.

При отсутствии снежного или другого специального упаковочного льда применяют пищевой, или антисептический, лед. Пищевой лед получают замораживанием питьевой воды в льдогенераторах. Пищевой лед не должен содержать бактерий группы кишечной палочки. Охлаждение пищевым льдом до температуры –1 °С позволяет удлинить срок хранения рыбы на 2–3 дня по сравнению с хранением в обычном льду.

Рыбу, тщательно промытую и рассортированную по видам и размерам, взвешивают и подают к месту укладки, где имеется подготовленная тара – бочки или ящики. В днище тары просверливается отверстие для стока воды, образующейся при таянии льда, с внутренней стороны тара выстилается изоляционным материалом и взвешивается, после чего наносится трафарет с указанием массы рыбы.

На дно тары насыпается слой льда, на него укладывается один ряд рыбы (мелкая рыба укладывается в два ряда), закрывается слоем льда, на который снова кладется слой рыбы и т.д. Упакованная рыба грузится в изотермический транспорт и немедленно направляется потребителю.

Охлаждение рыбы холодной жидкостью протекает быстрее и равномернее по сравнению с охлаждением льдом, а температура внутри рыбы приближается к криоскопической. Свежую рыбу, тщательно промытую и рассортированную по видам и размерам, погружают в холодную жидкость – слабый рассол (2–3% соли) или морскую воду (3–5% солей), осмотическое давление которой приблизительно равно осмотическому давлению клеточного сока, что обеспечивает минимальное проникновение поваренной соли в рыбу.

Охлаждение рыбы холодной жидкостью протекает быстрее и равномернее по сравнению с охлаждением льдом, а температура внутри рыбы приближается к криоскопической. Свежую рыбу, тщательно промытую и рассортированную по видам и размерам, погружают в холодную жидкость – слабый рассол (2–3% соли) или морскую воду (3–5% солей), осмотическое давление которой приблизительно равно осмотическому давлению клеточного сока, что обеспечивает минимальное проникновение поваренной соли в рыбу.

Охлаждение рыбы в жидкой среде применяют в случае, когда она поступает на технологическую обработку. Рыбу загружают в емкости с непрерывно циркулирующей охлажденной морской водой. При температуре охлаждающей жидкости –3… –4 °С мелкая рыба охлаждается до О °С за 4–6 мин, а крупная за 1,5–6 ч. В лед и в охлаждающую жидкость могут добавляться антисептики, антибиотики и антиокислители.

Охлаждать рыбу можно на оросительных конвейерах. Рыба, уложенная на него или подвешенная к нему, проходит под струями холодной жидкости, поступающей из форсунок, смонтированных над конвейерами.

Для охлаждения рыбы используют жидкую углекислоту. Низкая температура охлаждения (около -78 °С) и обогащение атмосферы диоксидом углерода (С02) обеспечивают удлинение срока хранения охлажденной рыбы до двух недель. Применяется и охлаждение рыбы парами жидкого азота (температура кипения жидкого азота -195,6 °С). При этом свежевыловленная рыба за 2–3 ч охлаждается до температуры в толще тела –1…–2 °С. Такой продукт может храниться в течение 10 суток без существенного ухудшения качества.

При хранении охлажденной рыбы под вакуумом (300– 400 мм рт. ст.) подавляется жизнедеятельность микроорганизмов, что способствует сохранению качества охлажденного продукта при хранении.

proiz-teh.ru

Технология производства рыбных кулинарных изделий

Кулинарное производство наряду с производством консервов и копченой продукции является основным в рыбной промышленности по выпуску пищевой продукции. Для рыбокулинарного производства характерен большой ассортимент, который продолжает постоянно расширяться. В то же время объемы выпускаемой продукции ограничены, так как большинство кулинарной продукции относится к скоропортящейся с ограниченными сроками реализации.

Консервы, рыбу холодного копчения, а также вяленую рыбную продукцию, имеющие длительные сроки хранения, можно перевозить на значительные расстояния к местам потребления. Кулинарные изделия, за исключением быстрозамороженной продукции, необходимо производить и реализовывать в одном месте. В связи с этим производство кулинарных изделий сосредоточено в крупных городах и промышленных центрах.

Рыбообрабатывающие комплексные предприятия, построенные и строящиеся во многих городах, рассчитаны на выпуск полуфабрикатов, фаршевых и пастообразных изделий, рыбомучной кулинарии, замороженных продуктов, жареной, заливной и печеной продукции, а также колбасных изделий.

Широкий ассортимент кулинарных изделий позволяет рационально распределять сырье: из крупной рыбы можно изготавливать, например, полуфабрикаты и печеную продукцию, из мелкой или рыбы, имеющей механические повреждения, - фаршевую и пастообразную продукцию. Увеличение в уловах доли мелких рыб и рыб пониженной товарной ценности диктует разработку новых видов кулинарных изделий, с тем чтобы повысить спрос населения на эти продукты.

Концентрация кулинарного производства на рыбообрабатывающих предприятиях позволяет экономить общественный труд, внедрять комплексную механизацию производственных процессов. За счет этого затраты труда на предприятиях общественного питания и на приготовление пищи в домашних условиях сокращаются в несколько раз.

Работающим в кулинарном производстве приходится осваивать широкий круг профессиональных навыков, связанных с выполнением многих технологических приемов, включая размораживание, посол, разделывание, приготовление фарша, формование изделий, подготовку соусов, маринадов.

По методам обработки изделия кулинарии отличаются большим разнообразием, что требует от работающих совмещения профессий, а также соблюдения санитарно-гигиенических мероприятий.

Современный рабочий не может ограничиваться обучением только трудовым навыкам, он должен творчески решать поставленные перед ним задачи. Работая в коллективе, он должен знать основные сведения о структуре и организации производства. Контролировать процесс производства невозможно без знаний по безопасности труда и противопожарным мероприятиям. Результаты труда каждого работающего тесно связаны со знаниями качества сырья и вспомогательных материалов. Выпускать продукцию высокого качества можно, лишь зная основы технохимического контроля и стандартизации рыбной кулинарной продукции.

Производительность рыбообрабатывающих предприятий по переработке в основном океанической рыбы достигает 20-30 т/сут готовой продукции. На наиболее крупных из них для выработки полуфабрикатов и кулинарных изделий применяются промышленные методы обработки сырья; предприятия оснащены поточными и комплексно-механизированными линиями.

Эффективное развитие кулинарного производства требует реконструкции и технического перевооружения рыбообрабатывающих предприятий. Реконструкция должна предусматривать рациональное использование имеющегося оборудования за счет его оптимальной расстановки, модернизацию или максимальную замену морально и физически устаревшего оборудования новым, высокопроизводительным. При этом рост объема выпускаемой продукции должен планироваться без увеличения численности работающих, только за счет прироста производительности труда на базе снижения трудоемкости продукции.

www.comodity.ru

Технология переработки рыбы | Бизнес Промышленность

Переработка рыбы в промышленных масштабах – сложное и многоуровневое производство. Для каждого уровня переработки необходимо приобретать специфическое оборудование, проводить специальное обучение работников.

Многие владельцы рыбозаводов стремятся внедрять новые способы производства рыбных товаров, но проверенная классическая технология переработки рыбы используется чаще других.

Сначала рыба попадает в рыбоприемный цех, где с разгрузочной платформы ее подают в охлаждаемые камеры краткосрочного хранения. Рыбу привозят как свежую, так и мороженую или охлажденную.

Следующий этап – разделка и очистка рыбного сырья. Часть его поступает на дальнейшую кулинарную обработку, а другая упаковывается в виде полуфабрикатов.

В кулинарном цеху готовят разные виды изделий из рыбы и рыбопродуктов. Ниже описаны некоторые из них.

Приготовление рыбного филе, фарша и изделий из него

Филе производят путем очищения мышечной ткани от всех костей. Иногда производят и обесшкуренное филе. Для получения филе используют мясистую крупную рыбу, иначе процесс ее обработки станет невозможным.

Технология переработки рыбы предусматривает для этого процесса и специфичный температурный режим. Воздух не должен прогреваться выше 14 ºС. Для изготовления рыбного фарша используют только качественное филе.

Если же филе не удалось очистить от всех костей, его отправляют на приготовление кормового фарша. Пищевой фарш смешивают с необходимыми добавками:

- солью,

- сахаром,

- специями и др.

Рыбный фарш принимают в пищу сам по себе, а также он служит полуфабрикатом для изготовления других продуктов:

- рыбных колбас и сосисок,

- начинок для мучных изделий.

Засолка рыбы осуществляется в два этапа

Сначала происходит просаливание сырья (на это уходит около суток), а затем начинается процесс созревания рыбы. Созревание проходит при пониженной температуре несколько недель или даже месяцев.

В зависимости от количества использованной соли можно получить различные виды готового продукта. Просоленную рыбу продают как в сухом виде, так и в соленом растворе.

Изготовление рыбных пресервов

Для производства рыбных пресервов используют сырье жирностью более 6,0 %. Отбирают рыбу, подходящую по размерам и маринуют ее в соли, сахаре и специях. Заполнение банок рыбой и специями производят вручную либо специальными механизмами.

Конечно, при ручной укладке качество и внешний вид продукции выше. Уложенную рыбу герметизируют (по-простому, закатывают), охлаждают и дают отстояться в течение 30 – 45 суток.

Консервирование рыбы

В отличие от пресервов, рыбные консервы подвергают тепловой обработке. Обязательно при производстве использовать тару, конструкция которой обеспечивает полную герметизацию продукта, чаще всего это жестяные или алюминиевые банки.

Вяление, сушка и копчение

Если бы было возможно удалить абсолютно всю влагу из рыбы, срок ее годности стал бы неограниченным. Но это невозможно, и потому перед сушкой рыбу предварительно просаливают. Вяленая и сушеная рыба отличается только процентным содержанием влаги.

При сушке это 10 – 12 %, а при вялении влажность достигает и 40 %. Оба процесса осуществляют естественным образом либо с применением специальных аппаратов. Те же аппараты можно использовать и для последующего копчения рыбы. Изготовляют рыбу холодного либо горячего копчения. Причем последнюю после выемки из коптильного аппарата следует немедленно охлаждать.

Отходы от производства рыбной продукции не выбрасывают, а также перерабатывают:

- изготовляют кормовой фарш,

- рыбную муку.

Для того чтобы вся технология переработки рыбы была соблюдена очень точно, на любом производстве работает штат лаборантов, проверяющих качество полученных продуктов.

Социальные закладки

www.business-equipment.ru

5.3 Организация производства рыбных продуктов

Процесс переработки рыбы осуществляется в несколько этапов. Многие мелкие предприятия могут производить отдельные виды продукции с использованием качественного сырья и современного оборудования. Ассортимент их по объективным причинам небольшой, что компенсируется высоким качеством рыбных продуктов. При относительно небольшом стартовом капитале создание такого специализированного производства позволяет как можно скорее окупить все расходы, увеличивая производственные мощности и ассортимент за счет получаемой прибыли. В зависимости от этапов производства тех или иных продуктов, определяется обязательный набор помещений, которые необходимы для осуществления производства.

Список производственных и вспомогательных помещений, отделений и участков рыбного производства включает в себя: рыбоприемный цех, состоящий из разгрузочной платформы, участка приема свежей, охлажденной и мороженой рыбы, охлаждаемых камер для кратковременного хранения сырья; рыборазделочный цех с участком размораживания и подготовки сырья, участком разделки на кулинарию и полуфабрикаты, участком закрепления полуфабрикатов и стечки, участком приготовления и очистки тузлука, участком упаковки полуфабрикатов, мойки инвентаря и тары. Приготовление самих пресервов и другой продукции осуществляется в кулинарном цехе, который состоит из участка приготовления фарша и изделий из него, участка подготовки пищевых добавок, участка упаковки продукции и участка мойки инвентаря и внутрицеховой тары.

В цехе обработка холода расположены участки заморозки, глазировки, распиловки и упаковки продукции. Цех посола подразделяется на участок посола, посолочную камеру, участок обмывки и стекания рыбы после посола, участок мойки инвентаря и тары, которая используется в процессе приготовления рыбы. Кроме того, на рыбоперерабатывающих предприятиях есть цех нарезки и упаковки продукции, цех копчения и сушки. Последний включает в себя отделение нанизки и раскладки рыбы на сетке, коптильное отделение, сушильное отделение, дымогенераторное отделение, помещение для технологического кондиционирования, упаковочное отделение, участок мойки инвентаря и внутрицеховой тары. Пресервный цех состоит из разделочно-упаковочного отделения, отделения варки соусов и маринадов, участка подготовки специй, участка приготовления и очистки тузлука, охлаждаемой камеры для хранения готовой продукции и участка мойки инвентаря и внутрицеховой тары.

Производство консервов считается одним из самых сложных, поэтому количество участков здесь больше, чем в других цехах. В частности, здесь расположены термическое (коптильное, обжарочное, бланшировочное) отделение, расфасовочно-укладочное отделение, автоклавное отделение, соусоварочное отделение, участок прокалки масла, участок подготовки тары, отделение приведения консервов в товарное состояние, дымогенераторная, тузлучная, участок мойки инвентаря и внутрицеховой тары, участок обработки и подготовки специй и овощей.

От любого производства остаются отходы. Для их сбора и обработки существует отдельный цех. Он состоит из участка отделения отходов от воды, охлаждаемой камеры хранения пищевых отходов, участка инспекции отходов, производства кормового фарша, производства рыбной муки, участка упаковки, участка мойки инвентаря и используемой тары, приема и санитарной обработки оборотной тары, сушки и хранения оборотной тары, камеры для хранения готовой продукции. В экспедиторском отделении расположены охлаждаемые камеры для хранения готовой продукции, камеры для созревания пресервов, участки комплектации готовой продукции и платформа экспедиции.

Цех приема и мойки оборотной тары состоит из всего лишь двух отделений – отделения приема и санитарной обработки тары и отделения для ее сушки и хранения.

Складские помещения включают в себя камеру хранения тары, камеру хранения оборотной тары, участок ремонта тары, камеру хранения упаковочных материалов, камеру хранения вспомогательных материалов, склад хранения соли, склад опилок и брусков (для копчения), склад хранения запчастей, обменных узлов оборудования, различных деталей, склад хранения пустой тары.

Помимо производственных и складских помещений на заводах, где производятся рыбопродукты, есть подсобные помещения (например, для хранения, мытья и сушки уборочного инвентаря, для приготовления моющих растворов, для сушки спецодежды, отделения водоподготовки и отдельной кладовой для сухого мусора), административно-бытовые помещения, технические помещения (в частности машинное отделение холодильных камер, трансформаторная, электрощитовая, вентиляционные помещения), ремонтно-механические и столярные мастерские, лаборатории. Кроме того, есть химическое отделение, которое состоит, в свою очередь, из препараторской, химической, весовой, вытяжной, моечной (для лаборатории), кладовой реактивов, приборов и посуды, кабинета заведующего лабораторией, моечной.

studfiles.net

Лекция № 20 Тема: Технология рыбных продуктов. - Лекция № 20 - ЛЕКЦИИ - Каталог файлов

МИНИСТЕРСТВО ОБРАЗОВАНИЯ АЗЕРБАЙДЖАНСКОЙ РЕСПУБЛИКИ

АЗЕРБАЙДЖАНСКИЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра «Технология пищевых продуктов»

Дисциплина: «ОБЩАЯ ТЕХНОЛОГИЯ ПИЩЕВЫХ ПРОДУКТОВ»

Специальность: 050642 – « Инженерия пищевых продуктов »

Преподаватель: доц., к.т.н. Эльданиз Энвер оглы Байрамов

Лекция № 20

Тема: Технология рыбных продуктов.

План лекции

1. Технология рыбных консервов.

2. Технология рыбных полуфабрикатов.

3. Введение в технологию посола:

3.1.Теоретические основы посола мяса теплокровных животных, рыбы и птиц.

3.2.Технология соленых продуктов.

3.3.Технология сушеной, солено-сушеной и вяленой продукции.

4. Введение в технологию копченых продуктов.

4.1.Теоретические основы производства копченой продукции.

5. Особенности производства цельномышечных мясных продуктов.

Литература.

- Богданов В.Д., Дацун В.М., Ефимова М.В. Общие принципы переработки сырья и введение в технологии производства продуктов питания: Учебное пособие. – Петропавловск-Камчатский: КамчатГТУ, 2007. – 213 с., (52÷67, 69÷71, 75÷76).

- Кецелашвили Д.В. Технология мяса и мясных продуктов. Часть 2: Учебное пособие в 3-х частях. Кемерово: Кемеровский технологический институт пищевой промышленности, 2004. – 159 с., (41÷108).

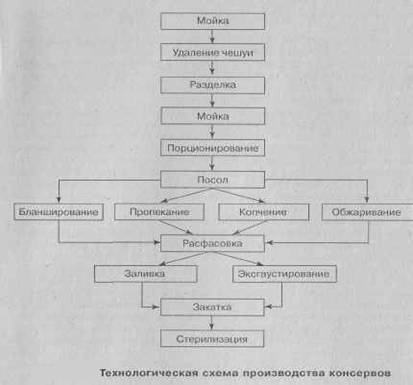

1. Технология рыбных консервов

Технологическая схема приготовления консервов включает операции приема сырья, разделки, порционирования, посола, предварительной термической обработки (бланширование, подсушка, обжарка, горячее копчение), расфасовки в банки, заливки масла или соуса, закатки, стерилизации, мойки, маркирования, хранения и реализации.

На производство консервов направляют живую, охлажденную или мороженую рыбу. Разделку рыбы и ее порционирование производят с помощью машин или вручную. Посол кусочков рыбы выполняют в рассоле до содержания соли 1,5÷2,0% или вносят соль непосредственно в банку.

При изготовлении большинства видов консервов рыбу перед укладкой в банки подвергают предварительной термической обработке. Исключение составляет только рыба для натуральных консервов и, реже, консервов в томатном соусе. Во всех остальных случаях рыбу предварительно бланшируют, обжаривают, подсушивают или коптят. Цель этой обработки – удаление части воды из сырья, улучшение вкусовых качеств консервируемого продукта, расширение ассортимента консервов. Удаление воды необходимо для предотвращения разбавления добавляемого в банку масла или заливки при стерилизации.

Бланширование – кратковременная термическая обработка рыбы острым паром, горячей водой или раствором соли. Чаще рыбу бланшируют острым паром при температуре 95÷100oС в течение 10÷20 мин. Процесс осуществляют на сетчатых решетках или непосредственно в банках.

Подсушивание – процесс частичного обезвоживания рыбы путем обработки ее нагретым воздухом.

Обжаривание – процесс тепловой обработки рыбы в нагретом до 140÷190оС растительном масле в течение 3÷5 мин. Обжарку используют для придания консервам новых вкусоароматических свойств.

Горячее копчение применяется для придания консервам новых вкусоароматических свойств и привлекательного внешнего вида.

После расфасовки рыбы в банки, добавления масла или заливки и герметизации банок на вакуум-закаточных машинах банки с рыбой направляют на стерилизацию. Стерилизация – основной процесс консервного производства. Главной ее целью является уничтожение микроорганизмов, способных вызвать порчу консервируемых продуктов или образование в них токсинов, опасных для здоровья человека. При стерилизации происходит также доведение продукта до кулинарной готовности. Стерилизацию проводят при температуре 112÷100oС в течение 30÷85 минут в автоклавах.

В начальный период хранения, называемый созреванием, в консервах протекают процессы, способствующие улучшению вкуса, консистенции и запаха (пропитывание рыбы выделившимся в процессе стерилизации бульоном или введенными при фасовке заливками, перераспределение воды, жира, соли и других компонентов и добавок, включая пряности). Продолжительность созревания рыбных консервов в зависимости от их вида составляет 2÷6 месяцев. Только после созревания консервы направляют на реализацию.

В зависимости от вида предварительной термической обработки и используемого сырья консервы подразделяют на натуральные (в собственном соку, бульоне, желе или с добавлением масла), в масле (из копченой, обжаренной, подсушенной или бланшированной рыбы), в томатном соусе (из обжаренной и, реже, сырой рыбы), рыбоовощные консервы, паштеты и фаршевые консервы, консервы из нерыбных объектов.

Натуральные консервы. Рыбу разделывают на куски или тушки, которые укладывают в банки без предварительной тепловой обработки, добавляют соль, перец и лавровый лист (рыба в собственном соку). Для улучшения вкусовых характеристик консервов в банки может быть добавлено растительное масло. При изготовлении консервов в бульоне рыбу сначала бланшируют, а потом добавляют бульон, сваренный из отходов, получаемых при разделке этой же рыбы. Затем банки закатывают, стерилизуют и направляют на хранение. Продолжительность созревания для натуральных консервов составляет 1÷2 месяца. Хранят натуральные консервы при температуре 0÷5oС и влажности воздуха 70÷75% до 2 лет.

Консервы в масле вырабатывают из копченой, бланшированной, подсушенной или обжаренной рыбы. В соответствии с видом предварительной обработки выпускают рыбу подкопченую в масле (шпроты в масле и др.), рыбу бланшированную в масле (сайра в масле и др.) и рыбу обжаренную в масле.

После расфасовки рыбы в банки к ней добавляют душистый перец, гвоздику, лавровый лист и при необходимости соль, заливают растительным маслом и направляют на стерилизацию. Качество масла в значительной степени влияет на качество консервов. В готовых консервах должно быть 75÷90% рыбы и 10÷25% масла. Чтобы консервы в масле приобрели свойственный им (стандартный) вкус, аромат и консистенцию, их необходимо выдерживать для созревания в течение 3÷4 месяцев.

Консервы в масле хранят при температуре 0÷20oС и влажности 70÷75% в течение 3 лет. Не допускается замораживание консервов (происходит снижение прочностных характеристик кусочков рыбы), а также их хранение при периодически меняющемся температурном режиме.

Консервы в томатном соусе вырабатывают из обжаренной, бланшированной или подсушенной рыбы. После предварительной тепловой обработки (или без нее) рыбу укладывают в банки, добавляют горячий томатный соус, закатывают и стерилизуют. Качество используемой при этом томатной пасты имеет большое значение.

После направления консервов на склад их выдерживают для созревания в течение 2÷3 месяцев. Хранят консервы в томатном соусе при температуре 0÷10оС в течение 1÷2 лет.

Другие виды консервов. При изготовлении рыбоовощных консервов обжаренную или бланшированную рыбу фасуют в банки, в которые заранее заложена часть обжаренных овощей и томатного соуса. Остальное количество овощей и соуса помещают поверх кусков или тушек рыбы. Наполненные продуктом банки закатывают и направляют на стерилизацию.

Паштеты (паштет шпротный и др.) и фаршевые консервы (тефтели, котлеты и т. п.) вырабатывают из рыбы, печени и икры тресковых, а также из обжаренной, подсушенной, бланшированной, копченой рыбы или кусочков, являющихся отходами, пригодными в пищу, с добавлением лука, соли, пряностей, томатной или другой заливки. При производстве паштетов все компоненты измельчают на волчке и пропускают через протирочную машину. Паштеты или фарш тщательно перемешивают в фаршемешалках, фасуют в банки и стерилизуют.

Среди нерыбных объектов промысла для производства натуральных консервов преимущественно используют кальмаров и крабов, причем крабов подвергают предварительной тепловой обработке – варке (8÷18 мин), а для консервов в томатном соусе – бурые водоросли (ламинарию), которую предварительно подвергают варке в воде в течение 20÷30 мин.

2. Технология рыбных полуфабрикатов

Рыбные полуфабрикаты – это мороженая, реже охлажденная рыба, разделанная, упакованная в крупную или мелкую потребительскую тару и предназначенная для дальнейшей тепловой или другой обработки. Рыбные полуфабрикаты выпускают для промышленной переработки, сети общественного питания (столовых, больниц, детских дошкольных учреждений, школ и т. п.), а также для реализации через торговую сеть. Рыбные полуфабрикаты поступают в продажу в основном в мороженом виде.

Приготавливают рыбные полуфабрикаты таких видов, как рыба разделанная мороженая, суповые наборы, котлеты, пельмени, фарш пищевой.

Рыба разделанная мороженая (тушка, спецразделки, спинка, филе, филекусочки и т. п.). Продукт упаковывают в полимерную или картонную тару массой до 1 кг. Возможно предварительное подсаливание продукта, покрытие жидким тестом, панирование, внесение добавок и т. п. Используют для приготовления вторых блюд.

Суповые наборы мороженые – смесь пищевых отходов, образующихся при разделке осетровых, лососевых рыб, а также скумбрии и ставриды (головы, хрящи, теша, срезки мышечной ткани). Предназначены для приготовления ухи и рыбных супов. Хранят рыбу мороженую разделанную и суповые наборы при температуре не выше минус 13oС в течение 4÷8 месяцев.

Котлеты рыбные готовят из рыбного фарша с добавлением хлеба, жареного лука, соли, перца и яиц. Котлеты формуют с помощью котлетного автомата, панируют мукой, сухарями, охлаждают или замораживают. Охлажденные котлеты хранят 12 ч, замороженные – 10 суток.

Пельмени рыбные и из кальмаров готовят из фарша и теста. Формуют готовые пельмени на пельменных автоматах. Срок хранения мороженых пельменей при температуре минус 8oС – 10 суток.

Фарш рыбный пищевой мороженый и продукция на его основе. Рыбный фарш – это измельченное мясо рыбы, отделенное механическим способом от несъедобных частей, подвергнутое дополнительной технологической обработке для увеличения срока хранения, сформированное в блоки (полублоки) и замороженное.

Технология рыбного фарша относится к современным процессам переработки рыбы, которые открывают новые возможности в области рационального использования рыбного сырья и в особенности малоценной в пищевом отношении рыбы.

Основные виды продукции из рыбного фарша – это начинка для пирогов, пирожков и пельменей; основной компонент для приготовления фаршированной рыбы; рыбные и крабовые палочки; рыбные сосиски и колбасы; формованные изделия горячего и холодного копчения; формованные вяленые изделия.

Контрольные вопросы

- Охарактеризуйте рыбные полуфабрикаты.

- Приведите технологию приготовления рыбных суповых наборов мороженых.

- Приведите технологию приготовления рыбных котлет.

- Приведите технологию рыбных пельменей.

- Приведите технологию приготовления рыбного фарша.

- Каковы условия хранения мясных и рыбных полуфабрикатов?

- Приведите технологию приготовления рыбы разделанной мороженой.

- Охарактеризуйте химический состав рыбного сырья, массовый состав рыбного сырья.

- Приведите классификацию рыбных консервов.

- Какие виды заливок и соусов применяются в консервном производстве?

- В чем заключается особенность режима стерилизации консервов в масле?

- Что такое эксгаустирование? Какие способы эксгаустирования вы знаете?

- Для каких видов консервов применяется тепловое эксгаустирование?

- Для каких консервов применяют вакуум-закаточные машины?

- Для каких консервов применяют безвакуумные машины?

3. ВВЕДЕНИЕ В ТЕХНОЛОГИЮ ПОСОЛА

3.1. Теоретические основы посола мяса теплокровных животных, рыбы и птиц

Посол – это химический способ консервирования, основанный на принципе осмоанабиоза. Посол применяют для получения готового продукта, относительно стойкого при хранении, или полуфабриката, направляемого далее на производство копченой, вяленой, солено-сушеной или маринованной продукции.

Посол представляет собой сложный диффузионно-осмотический процесс, в результате которого в продукте накапливается соль, а из продукта выделяется часть воды, растворимых белков и витаминов. От количества соли в продукте зависит его вкус и стойкость при хранении. Соль не оказывает бактерицидного действия и подавляет развитие большинства микроорганизмов путем влияния на их ферментную систему, а также нарушает процесс питания клеток (под действием осмотического давления вода выделяется из микробных клеток, а питательные вещества в нее не поступают).

Для посола используют самосадочную (озерную), садочную (выпаренную из морской воды), каменную (добываемую из недр земли), выварочную (выпаренную из рассола) соль, которую по качеству разделяют на четыре сорта: «Экстра» (содержание хлористого натрия составляет 93,7%), высший сорт (98,4%), I сорт (97,7%), II сорт (97,0%). Сорт соли определяет ее качество, которое зависит от количества примесей, содержащихся в ней. Примеси ухудшают вкусовые свойства соли, а также ее эффективность как консервирующего вещества.

По величине кристаллов соль подразделяют на четыре помола: 0 (максимальный размер кристалла – 0,8 мм), 1-й (1,2 мм), 2-й (2÷2,5 мм), 3-й – 4,15 мм. Наиболее широко для посола используют соль 2-го помола.

Процесс посола условно разделяют на две стадии: собственно посол (проникновениесоли в мышечную ткань, т. е. просаливание) и созревание.

Сущность просаливания заключается в создании необходимой концентрации соли в продукте, причем от скорости создания этой концентрации (скорости просаливания) зависит степень предохранения продукта от порчи. Одновременно с просаливанием идут процессы автолиза, и нельзя допустить, чтобы скорость автолиза превысила скорость просаливания.

При посоле происходит перемещение соли из тузлука в мышечную ткань и наоборот – перемещение воды из ткани в тузлук, перераспределение соли в тканях и выравнивание концентрации соли в системе мышечная ткань – тузлук.

На скорость просаливания оказывают влияние размер продукта (толщина), концентрация соли в тузлуке, температура, размеры кристаллов соли. Чем меньше размер продукта, тем быстрее соль достигнет его центральной части и создаст там необходимую концентрацию. С ростом концентрации соли в окружающем продукт тузлуке увеличивается градиент концентрации и, как следствие, скорость просаливания. С повышением температуры скорость просаливания возрастает, однако следует учитывать процессы автолиза, которые при температуре 20÷25оС могут идти достаточно интенсивно. Размеры кристаллов влияют на скорость просаливания вследствие разной скорости их растворения. Мелкие кристаллы быстро образуют первые порции тузлука. Однако при использовании соли очень мелкого помола (высшего сорта) она может впитать образовавшийся тузлук, сильно уплотнить поверхность продукта (образование корки) и задержать дальнейшее просаливание. Крупные кристаллы соли между продуктом создают прослойки, ухудшающие контакт соли с сырьем, медленно растворяются, что снижает скорость просаливания. Для быстрого просаливания сырья соль должна содержать кристаллы разного размера.

Созревание – это приобретение продуктом приятного вкуса, запаха, нежной консистенции в результате протекания химических и биохимических процессов. Основным фактором созревания является деятельность ферментов мышечной ткани и пищеварительного тракта. В процессе созревания происходит гидролиз белковых веществ и липидов под действием протеолитических и липолитических ферментов, взаимодействие продуктов их распада с образованием белково-липидных комплексов, что ведет к размягчению мышечной ткани рыбы или теплокровных животных и образованию своеобразного «букета» созревшего продукта, достигшего состояния готовности (длительность процесса созревания составляет от 10÷15 суток до 1 месяца).

При направлении сырья на посол следует иметь в виду, что способностью к созреванию обладают рыбы, имеющие активные комплексы тканевых и пищеварительных ферментов. В частности, из протеолитических ферментов важную роль при созревании играют катепсины мышечной ткани. К хорошо созревающим видам рыб относят сельдевые, лососевые и др. Из плохо созревающих и несозревающих рыб может быть получена соленая продукция хорошего качества при использовании ферментных препаратов, полученных из внутренностей созревающих рыб, а также при использовании ароматизаторов и других добавок.

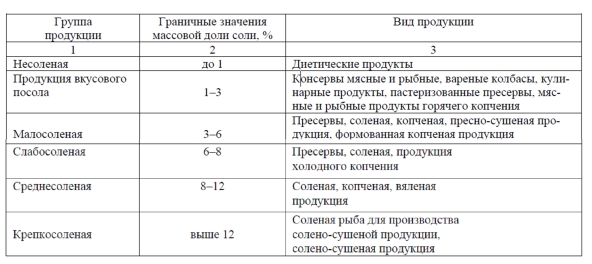

Способы посола. По содержанию поваренной соли соленую продукцию подразделяют на шесть групп (табл. 20.2).

Таблица 20.2. - Классификация соленой продукции в зависимости от содержания поваренной соли

В зависимости от температурного режима посол может быть теплым (от 5оС до комнатной температуры), охлажденным (от 5оС до криоскопической) и холодным (ниже криоскопической). В зависимости от вида сырья выбирают тот или иной режим посола.

Сухой посол. Сырье (рыбу, мясо или сало) перемешивают с кристаллической солью и укладывают в посольную емкость. Вода, находящаяся на поверх-ности сырья, растворяет соль, образуя рассол, после чего начинается процесс просаливания. Просаливание начинается только после образования достаточного количества рассола (натурального тузлука) в системе. Преимуществом сухого посола является его простота и меньший расход соли по сравнению с другими способами, недостатком – более медленное просаливание. В связи с этим сухой посол применяют для посола продукта небольших размеров (мел-ких рыб, кусков нарезанного мяса или сала) в режиме охлаждения или подмора-живания.

Мокрый (тузлучный) посол. При данном способе продукт погружают в раствор хлористого натрия (искусственный тузлук). В качестве емкости для посола можно использовать посольные ванны, чаны и пр. Процесс перемещения соли в продукт начинается сразу же после начала его контакта с рассолом. В зависимости от продолжительности контакта сырья с раствором поваренной соли и его концентрации получают продукт требуемой солености. При всех своих преимуществах мокрый посол имеет и значительные недостатки, а именно: приготовление и хранение значительного количества искусственного тузлука, большие производственные площади для размещения посольных емкостей, необходимость утилизации рассолов после использования.

Тузлучный посол бывает законченным (когда концентрация соли в тузлуке и продукте к концу просаливания выравнивается) и прерванным (когда концентрация соли в тузлуке выше, чем в получаемом готовом продукте). Во втором случае достигается максимальная скорость просаливания, однако недостатком является неравномерность концентрации хлористого натрия в различных участках продукта. Во время прерванного посола градиент концентрации тем выше, чем больше размер продукта. При использовании законченного посола необходимо применять пониженные температуры (0÷5оС и ниже) в связи с медленным просаливанием.

Смешанный посол. В этом случае сырье, предварительно перемешанное с солью, помещают в емкость для посола, куда добавляют раствор хлористого натрия (насыщенный или соответствующей концентрации) в количестве 15÷20% к массе сырья. Сырье можно пересыпать солью и по мере загрузки помещать в посольную емкость. При этом способе процесс просаливания начинается с момента взаимодействия сырья и поваренной соли. Выделяющаяся вода растворяет соль, что способствует увеличению количества рассола (тузлука). По скорости просаливания смешанный посол практически не уступает мокрому и значительно превосходит сухой. В настоящее время смешанный посол по значимости занимает первое место при производстве малосоленой и слабосоленой продукции.

При посоле крупной рыбы, крупных кусков мяса для ускорения просаливания применяют как дополнительный способ шприцевание – внесение непосредственно в мышечную ткань рыбы или мяса солевого раствора соответствующей концентрации при помощи многоигольчатого шприца (рис. 20.1). В данном случае просаливание начинается одновременно снаружи и изнутри продукта, при этом скорость насыщения тканей солью по всей глубине увеличивается.

Для посола мяса теплокровных животных или рыбы применяют посольные ванны периодического и непрерывного действия.

Посольная ванна периодического действия представляет собой резервуар, куда заливают тузлук требуемой концентрации и помещают продукт для просаливания. По окончании процесса продукт извлекают из ванны и после ополаскивания и выравнивания солености направляют на дальнейшую обработку.

Посольный агрегат непрерывного действия представляет собой ванну, в которую залит тузлук необходимой концентрации. Длительность процесса посола регулируется концентрацией тузлука и скоростью движения ленты транспортера.

3.2. Технология соленых продуктов

Посол мяса теплокровных животных. Свиней после убоя обескровливают. Сначала тушу ошпаривают для ослабления корней щетины, затем удаляют щетину, опаливают и разделывают на полутуши, которые зачищают и охлаждают до температуры 3÷7оС. Рассол вводят шприцеванием в толщу мяса (25÷30% хлористого натрия и 2,4÷4,0% нитрата натрия). Далее полутуши посыпают сухой солью или помешают в чан с рассолом на 7÷10 дней. После этого их извлекают из рассола и укладывают в штабели для созревания при температуре 3÷7оС в течение 7÷14 дней. За это время рассол распределяется в мясе, образуя типичную окраску и аромат бекона. Продукт реализуют или направляют на копчение.

Производство соленой и пряной рыбной продукции. Рыбу целиком или в разделанном виде солят одним из вышеописанных способов без добавления или с добавлением пряностей и сахара. Просаливание при температуре 0÷5оС продолжается в зависимости от размера рыбы и вида разделки в течение суток или нескольких суток. Посол плавно переходит в процесс созревания, который длится от 10÷15 суток до 1 месяца. К концу созревания продукция достигает состояния готовности. Только после этого продукцию можно направлять на реализацию. Хранение соленой продукции в зависимости от содержания соли и вида рыбы производится при температуре от 0 до минус 8оС в течение 1÷3 месяцев, пряной – 1÷2 месяцев. Для увеличения срока хранения соленой продукции после просаливания и частичного созревания в течение 10÷20 суток ее хранят при температуре минус 15оС в течение 6 месяцев. Содержание хлористого натрия в малосоленой продукции составляет 4÷6%, в слабосоленой – 6÷9%.

Производство маринованной рыбной продукции. Маринование – это химический способ консервирования, основанный на принципе осмо- и ацидо-анабиоза. Консервирующее действие оказывают поваренная соль и уксусная кислота. Развитие гнилостной микрофлоры тормозится при понижении рН среды. Внесение в питательную среду уксусной кислоты в количестве 1–2% задерживает развитие микрофлоры, а при более высоких ее концентрациях ряд бактерий погибает.

При производстве маринованной продукции соленую рыбу обрабатывают в течение 1÷2 суток уксусно-соляным раствором, содержащим 3÷6% уксусной кислоты и 6÷8% соли. Маринованную рыбу укладывают в соответствующую тару, заливают маринадом, выдерживают для созревания и направляют на реализацию. Маринованную продукцию можно готовить и без обработки уксусно-соляным раствором. В этом случае уксусную кислоту в количестве 4% добавляют непосредственно в продукт при его заливке маринадом. После созревания готовую продукцию направляют на реализацию. Маринованную рыбную продукцию хранят при температуре плюс 2 – минус 5оС в течение 1–2 месяцев.

Содержание хлористого натрия в малосоленой продукции составляет 4÷6%, в слабо-соленой – 6÷9%. Содержание уксусной кислоты колеблется в пределах 0,8÷1,2%.

Производство рыбных пресервов. Пресервы – это соленая, пряная или маринованная продукция, помещенная в герметическую тару (0,1÷5 кг) без последующей стерилизации, выдержанная до созревания и представляющая собой готовые к употреблению закусочные продукты.

В качестве сырья при производстве пресервов используют свежую, охлажденную или мороженую рыбу жирностью не ниже 6%. В качестве тары применяют жестяные, алюминиевые или стеклянные банки с крышками и банки из полимерных материалов.

В зависимости от способа обработки различают следующие виды пресер-вов: специального посола, пряного посола, маринованные и деликатесные в различных заливках.

При производстве пресервов специального посола в банки с уложенной в них рыбой добавляют соль, сахар, а также бензойнокислый натрий (консервант). При производстве пресервов пряного посола в банки добавляют смесь пряностей (перец черный, душистый, красный, кориандр, кардамон, мускатный орех, мускатный цвет, гвоздику, имбирь, корицу, шалфей и др.) в сухом молотом виде или в виде экстрактов. При производстве маринованных пресервов используется уксусная кислота. При производстве деликатесных пресервов сырье (филе-кусочки, ломтики) перед укладкой можно подвергать предвари-тельной обработке (копчению, выдержке в маринаде и т. д.), а после укладки в банки обязательно заливать деликатесной заливкой (масляной, майонезной, винной, пивной и т. д.).

Пресервы специального и пряного посола, а также маринованные могут выпускаться из мелкой неразделанной рыбы (кильки, салаки, сардины и др.), из рыбы, разделанной на тушку, кусочки, филе или филе-кусочки в зависимости от емкости тары, в которую упаковывают продукт.

Деликатесные пресервы выпускают только в мелкой таре (100÷250 г) из рыбы глубокой степени разделки (филе, филе-кусочки, ломтики).

Банки, заполненные рыбой, соответствующими компонентами и заливкой, герметизируют на закаточной машине. После закатывания банки немед-ленно охлаждают и хранят для созревания при температуре 0 – минус 2оС в течение 10÷30 суток. Затем температуру хранения снижают до минус 4 – минус 8оС и продукцию отгружают потребителю.

Хранят пресервы при температуре 0 – минус 8оС в течение 2÷4 месяцев со дня их изготовления, пресервы из сельди – до 6 месяцев. При снижении температуры до минус 18оС длительность хранения пресервов увеличивается до года.

Содержание хлористого натрия в деликатесных пресервах составляет 4÷6%, в пресервах специального, пряного посола и маринованных – 6÷10%.

ПРОДОЛЖЕНИЕ СЛЕДУЕТ

Напечатать

otpp.ucoz.ru