Технология изготовления пенобетона: обзор вариантов. Технология производство пенобетона

Оборудование + Технология как делают 2018

Впервые пенобетон появился в тридцатых годах прошлого века. В то время советский ученый, строитель-экспериментатор Брюшков, добавил к цементному раствору мыльный корень. Таким образом, был получен новый строительный материал. Спустя годы специалисты стали пробовать смешивать цемент с различными химическими добавками – пенно и газообразующими веществами, а именно: с алюминиевой пудрой, с клееканифольным раствором.

Ниже представлена информация про производство пенобетона, оборудование и технологию изготовления с видео как делают. Коротко и подробно о самом главном в этом бизнесе.

Технология производства пенобетона

Общая информация

Технология его изготовления основывается на смешении предварительно подготовленной пены с растворной смесью. Что касается концентрата пенообразователя и воды, то при получении пены они дозируются по объему. После этого готовый раствор смешивается и, таким образом получается пенообразователь для пенобетона. Далее производство пенобетона происходит следующим образом: пенообразователь подается в пеногенератор, в котором осуществляется образование пены. После этого в бетоносмеситель передается пена из пеногенератора и данная смесь перемешивается примерно от трех до пяти минут. Затем, уже готовый пенобетон транспортируется через гибкий рукав к месту, в котором производится укладка его в форму или опалубку.

Расход компонентов при производстве

На приготовление 1 кубического метра пенобетона требуется 500 килограмм цемента. Для приготовления пенобетона с плотностью 300 килограмм на кубический метр необходимо 270 килограмм цемента. Давайте рассмотрим, какие необходимо материалы для приготовления пенобетонной смеси. Во-первых, цемент. Во-вторых, заполнители. Крупными заполнителями являются: щебень, а вот гравий не нужен. Иногда возможно добавление легкого заполнителя, такого, как керамзит. В этом случае прочность пористого бетона возрастает примерно на 100 – 200 процентов. Мелкими заполнителями являются: природные или дробленые пески. А наиболее предпочтительным считается речной песок. Данный наполнитель должен быть обязательно чистым, не содержащим различных включений.

Для выполнения укладки используются пески мелкой фракции примерно 0,2 миллиметра. Что касается глинистых включений, то они не должны превышать более 3 процентов. В-третьих, вода. Производство пенобетона требует использовать воду без всякой проверки. Содержание воды в пористом бетоне состоит из расчетного количества. Так, перед тем как добавлять пену, водоцементное отношение раствора должно равняться минимум 0,38. При слишком низком значении водоцементного отношения, пенобен получиться с более высокой объемной плотностью. Это может произойти в результате того что бетон станет забирать из пены требуемую для химических и физических взаимодействий воду, при этом частично станет разрушаться пена, а это приведет к снижению ее объема в пенобетонной смеси. Наиболее оптимальным является соотношение, находящееся в интервале от 0,4 до 0,45. При этом температура воды не должна превышать 25 градусов.

Специалисты советуют в качестве пенообразователя использовать для производства протеиновый пеноконцентрат. Данное вещество необходимо сберегать в герметично закрытых деревянных или пластмассовых бочках. Такие бочки должны быть скрыты от попадания на них прямых солнечных лучей. А также они должны храниться при температуре не выше +30 градусов. Пеноконцентрат с момента приготовления может сберегаться от 15 до 30 суток.

Получение пенобетонной смеси + видео как делают

При приготовлении смеси, прежде всего, засыпается песок, который должен связать воду, после этого добавляется цемент и все тщательно перемешивается до образования однородного цвета смеси. Достаточно важным является хорошо распределить цемент в песке. Затем в смесь доливается вода, в том количестве, которое указано в выбранной рецептуре. Смесь перемешивается до тех пор, пока не будет получена однородная пластичная масса.

Особое внимание следует обращать на качество перемешивания компонентов. Только равномерное распределение цемента в песке позволит получить оптимальное качество пенобетона. После всего ранее перечисленного, при помощи пеногенератора определенная порция пены подается по шлангу в смеситель, где на протяжении 120 — 180 секунд она перемешивается с предварительно подготовленной цементно-песчаной смесью. Если контролировать задаваемую плотность, то можно достаточно легко получить требуемую прочность пенобетона на сжатие. Литому пенобетону, как и любому иному, который связан цементом, необходимо создать температурно-влажностный режим. Это выполняется, с одной стороны, для поддержания процесса гидратации цемента, набора прочности, с другой стороны, снижает температуру экзотермии и не дает образоваться трещинам в бетоне. Из-за этого, рекомендуется сразу же после укладки смеси накрывать бетонную поверхность полиэтиленовой пленкой.

Видео как делают:

Области, в которых используется пенобетон

Данный материал применяется на крышах и полах как тепло- и звукоизоляция. Сам по себе пенобетон не является конструкционным материалом. Кроме этого он используется для теннисных кортов и заполнения пустот в кирпичной кладке подземных стен, изоляции в пустых пустотелых блоках и любом другом заполнении, где требуются высокие изоляционные свойства. Областью использования пенобетона является: производство строительных блоков, для классического строительства домов и перегородок, монолитное домостроение тепло- и звукоизоляция стен, полов, плит, перекрытий, заполнение пустотных пространств.

Читайте также

moybiznes.org

Производство пенобетона — технология изготовления пенобетона

Чтобы понять тонкости производства пенобетона следует учесть, что оно состоит из трёх взаимосвязанных процессов:

- Приготовление пенобетонной смеси,

- Формирование материала в опалубке или массивом,

- Последующее «созревание» пенобетона.

В каждом из этих процессов есть нюансы, непосредственно влияющие на качество готового продукта.

Прежде, чем перейти к рассмотрению каждой стадии приготовления подробно, отметим, что пенобетон это не «бетон с воздухом», а мельчайшие воздушные шарики, оболочкой которых является обычный бетон. Чем шарики (поры) мельче и их размер одинаков, тем пенобетон лучшего качества.

Содержание:

- Приготовление пенобетонной смеси

- Видео: Оборудование для производства пенобетона

- Приготовление пенобетона в смесителях с пеногенератором

- Приготовление пенобетона в герметичных кавитационных смесителях под избыточным давлением

- Турбулентно-резонансная кавитационная диспергация

- Изготовление пенобетона непрерывным способом при помощи пеногенератора и диспергатора

- Видео: изготовление пенобетона при помощи пеногенератора

- Формирование пенобетона в опалубке или массивом

- Видео: Монолитный пенобетон в несъёмной опалубке

На фото: Структура пенобетона.

Блоки из пенобетона регламентируются ГОСТ 25485-89 и изготавливаются следующих размеров (мм):

- Стеновой600*300*200,400*400*200.

- Перегородочный600*300*100.

Приготовление пенобетонной смеси

Известны четыре технологии приготовления пенобетона. Три из них применяются на производстве. Одна существует только в форме лабораторных испытаний. Во всех технологиях состав компонентов неизменен:

Видео: Оборудование для производства пенобетона

Приготовление пенобетона в смесителях с пеногенератором

Эта технология известна с конца 19-ого века. В смеситель с горизонтально расположенным валом загружаются цемент, песок и вода. Смесь перемешивается на низких оборотах (600/мин). Отдельно в пеногенераторе приготавливается пена, которая затем добавляется в цементно-песчаный раствор. Один замес длится порядка 8 – 10 минут.

Единственное достоинство данной технологии в том, что для приготовления пенобетона используют любой пенообразователь, как синтетический, так и белковый. Для пеногенерации это не критично.

Недостатков же больше чем достаточно:

- Готовая смесь неоднородна по составу. В одном замесе получается пенобетон различных марок за счёт неравномерного распределения готовой пены по всему объёму раствора.

- Наличие неустойчивых пузырьков в готовой пене и её частичная усадка ещё до периода схватывания.

- Пора имеет большие вариации по размерам, что негативно влияет на несущие характеристики пенобетона.

- При данной технологии невозможно использовать фибру с длиной волокна более 9 мм.

- Данный тип оборудования не позволяет выпускать пенобетон «лёгких» марок (ниже 600).

- Требуется дополнительное оборудование для доставки пенобетона к месту заливки.

ИНФОРМАЦИЯ: марка пенобетона определяется по удельному весу одного кубического метра.

Пенобетон, приготавливаемый на таких установках, имеет тенденцию к образованию усадочных трещин при высыхании. Выражается это путём образования «паутинки» по всем граням блока ещё до укладки их в стены. На таких установках неплохо изготавливать монолитные стены из пенобетона, используя несъёмную опалубку. Но по причине массивности оборудования делать это сложно.

Приготовление пенобетона в герметичных кавитационных смесителях под избыточным давлением

Данная технология известна с конца 30-х годов прошлого века, но промышленное применение получила лишь в середине 60-х годов.

Установка данного типа имеет вертикально расположенный вал (ротор), что позволяет перемешивать смесь на высоких оборотах (1500 – 2000/мин). В герметично закрывающуюся колбу загружаются все компоненты, в том числе и пенообразователь для пенобетона. Во время замеса в колбу с помощью компрессора нагнетается избыточное давление до 2 Атм. Время замеса длится от 7 до 9 минут. Затем по гофрированному рукаву готовая смесь подаётся к месту заливки. Из колбы её выдавливают посредством компрессора.

Достоинства данной технологии в механизированном способе подачи смеси к месту заливки. Установку можно использовать как бетонный насос.

Главный недостаток – под действием избыточного давления пенобетон «сминается», сдавливая поры внутри. От замеса к замесу марка пенобетона варьируется.

На фото: Трещины в пенобетоне.

На установках данного типа невозможно осуществить качественное дисперсное армирование фиброволокном.

Данное оборудование предполагает использование только синтетических пенообразователей, причём в больших количествах.

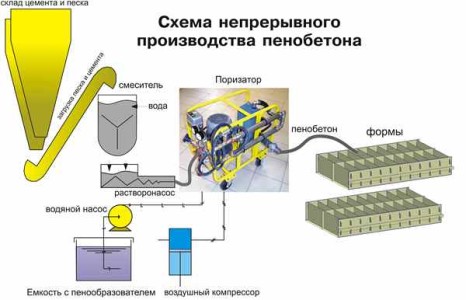

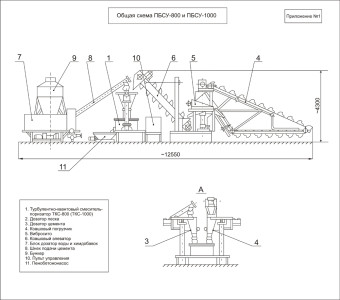

Схема производства пенобетона

Применение избыточного давления приводит к быстрому износу уплотнителей ротора.Имея механизированную доставку смеси к месту заливки, такими установками хорошо заливать полы или плоские крыши. Тем более, что вариативность материала по марке в данных случаях особого значения не имеет.

Турбулентно-резонансная кавитационная диспергация

Данная технология была разработана в конце 70-х годов. В вертикально расположенной колбе ротор особой конфигурации расположен снизу. Внутри смесительной ёмкости под определённым углом крепятся специальные направляющие. Сверху колба имеет крышку. Она нужна только для того, чтобы вначале замеса из смесителя по сторонам не разлетались брызги. Основное время замеса крышка открыта.

Технология изготовления пенобетона следующая:

Замес происходит при естественном давлении и длится не более 5 – 6 минут.

На фото: Технология изготовления пенобетона.

Производство пенобетона на установках данного типа доведено до промышленных масштабов. Но существуют и небольшие смесители, предназначенные для заливки полов или отливки монолитных конструкций непосредственно на месте строительства.

Достоинства данной технологии:

- Распределение пор по всей массе пенобетона равномерное.

- Вариации по размеру пор минимальны, что в совокупности предотвращает усадочные процессы и увеличивает термическое сопротивление материала по сравнению с требованиями ГОСТ в 1,5 раза.

- Возможность изготавливать «лёгкие» (150) и прочные марки пенобетона.

- Может использоваться фибра с длиной волокна до 6 см, что повышает прочность пенобетона на 30% при той же плотности.

- Коэффициент вариации по плотности материала от замеса к замесу не более 5%.

- Расход пенообразователя минимальный.

- Так как смеситель ещё является и активатором есть возможность применять цемент более низких марок, чем 500.

Данная технология не лишена недостатков:

- Необходимо дополнительное оборудование для доставки готовой смеси к месту заливки.

- Для приготовления требуется специальный пенообразователь для пенобетона.

Все установки, готовящие пенобетон по данной технологии, мобильны. Учитывая факторы спроса, производители оборудования разработали смесители ёмкостью от 0, 125 до 1,5 куб.

Изготовление пенобетона непрерывным способом при помощи пеногенератора и диспергатора

На установках данного типа был получен сверхлёгкий пенобетон в лабораторных условиях. До промышленного использования данная технология доведена не была из-за большой вариативности по плотности материала (до 25%).

Из всего вышесказанного можно сделать вывод, что изготовление пенобетона своими руками не получится. Многие думают, что если в цементный раствор добавить жидкое мыло или шампунь и как следует крутануть дрелью с миксерной насадкой, они получат пенобетон – заблуждение. Это будет мыльный цементный раствор и не более.

Видео: изготовление пенобетона при помощи пеногенератора

Формирование пенобетона в опалубке или массивом

Вторым процессом при изготовлении пенобетона является его формирование в блок при помощи опалубки или резка массива. По какой бы технологии не была приготовлена пенобетонная смесь, если её лить в некачественную опалубку, грош её цена.

Опалубка – больное место при производстве пенобетона. Из чего её только не делают. Из фанеры, шифера, поликарбоната и ещё бог весть из чего. Чтобы сэкономить, в металлических опалубках применяют дешёвые марки стали, нестойкие к воздействию цемента. Есть опалубки без дна, располагаемые на бетонном основании.

В опалубке блок может располагаться как горизонтально, так и вертикально. Последнее приводит к неравномерному высыханию и раннему схватыванию верха блока. Низ сохнет дольше, что приводит к внутренней напряжённости блока и его растрескиванию.

Видео: Монолитный пенобетон в несъёмной опалубке

Всё вышесказанное влияет на геометрию и качество формируемых блоков. И здесь пенобетон проигрывает газобетонным блокам.

Негатива добавляет смазка опалубки для лучшего «отхода» блоков. Применять специальный раствор дорого и не всегда доступно. Поэтому смазывают опалубку чем попало — эмульсолом, отработкой, растительными маслами и даже салом. Всё это снижает адгезию материала в разы. В этом аспекте пенобетон также уступает газобетонным блокам.

Учитывая эти моменты, производители оборудования разработали промышленные автоматизированные комплексы, где пенобетон отливается массивом и только потом разрезается. Это позволило изготавливать блоки с прекрасной геометрией и адгезией, что выводит пенобетон в лидеры среди ячеистых бетонов.Последующее «созревание» пенобетона.

Это тоже важная стадия производственного процесса. О ней не расскажет ни один производитель оборудования. После формирования блоков пенобетон должен «созревать» 28 дней в «комфортных» для него условиях. Он должен быть плотно накрыт полиэтиленом и не подвергаться действию сквозняков.

А теперь на минуту представим среднее производство в 20 кубов в сутки. На один европоддон становится 1,18 куба блоков из пенобетона. С учётом маневров погрузчика на каждый день необходимо около 20 кв. метров складских площадей. Умножим на 28 и получаем, что только для хранения готовой продукции необходимо 560 кв. метров, без учёта площадей под производство и склада компонентов.

На фото: Пенобетонные блоки.

В финансовом разрезе, для организации производства необходимы оборотные средства, способные покрыть все производственные затраты без поступлений минимум на один месяц.

На самом деле будущее пенобетона за автоматизированными комплексами с резательной технологией. Литьё пенобетона в опалубку должно остаться в прошлом.

Источник

Тематические статьи

highlogistic.ru

Изготовление пенобетона: технологии, процесс, затраты

Пенобетон – материал относительно новый, но уже широко используемый в современном строительстве. Свойства пенобетона, по сути, уникальны, так как по качествам он очень схож с деревом, хотя является искусственным материалом. Стены из пенобетона «дышат», поддерживая благоприятный микроклимат в помещении, так как обладают паропроницаемостью, но, не смотря на это, водонепроницаемы, не подвержены гниению и не горючи. Пенобетон морозоустойчивый, экологичный, прочный материал, имеющий относительно небольшой вес и высокие теплоизоляционные показатели. Однако свойства пенобетона, впрочем, как и качество, напрямую зависят от технологии изготовления пенобетона.

Технология изготовления пенобетона

Выделяют два основных способа производства пенобетона. Причем, компонентный состав в обоих случаях практически не отличается, а вот сама технология изготовления пенобетона, последовательность, разнится весьма значительно — это и сказывается на качестве и эксплуатационных свойствах готовой продукции.

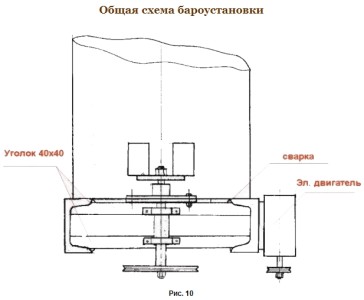

Баротехнология производства пенобетона

Способ производства пенобетона не требующий дорогостоящего оборудования и дополнительных временных затрат, а потому, зачастую, более популярный среди производителей. Однако качество пенобетона при данном способе производства оставляет желать лучшего. Почему?

Ответ кроется в технологии производства, а заключается она в следующем:

Все ингредиенты – цемент, песок, вода, пенообразователь, зола-уноса, добавки ускоряющие твердение, воздухововлекающие добавки — помещают в герметичный смеситель, смесь активно перемешивается и попутно в смеситель под давлением нагнетают воздух, благодаря чему раствор и насыщается воздухом. После перемешивания пенобетонная смесь попадает в литьевые формы, где и затвердевает, обретая форму.

Важно:

Основной недостаток данного способа заключается в объеме воды, добавляемом производителем для того, чтобы перемешать такую смесь, а излишки воды в дальнейшем негативно сказываются на прочности пенобетонного блока.

Конечно, некоторые производители вместо увеличения объема воды, в пенобетонную смесь добавляют пластификаторы, но применение пластификаторов ставит под сомнение экологичность конечного материала.

Таким образом, к плюсам данной технологии можно отнести лишь экономичность производства и низкую себестоимость, а к минусам:

- низкую прочность пенобетонных блоков, связанную с излишками воды во время производства и крупнопористой структурой. Как правило, воздушные пустоты в структуре пенобетона, произведенного по баротехнологии, бываю не менее 1-2мм;

- при использовании пластификаторов, производителям приходится использовать синтетические пенообразователи, что отрицательно сказывается на экологичности готовой продукции.

Производство пенобетона с использованием пеногенератора

Процесс производства пенобетона с применением пеногенератора потребует от изготовителя дополнительного оборудования и времени на производство единицы продукции, данный факт положительно сказывается на качестве пенобетона, но не экономично на стоимости и это, пожалуй, является единственным минусом.

При производстве пенобетона с использованием пеногенератора в смеситель, где предварительно замешивается песчано-цементный раствор, из пеногенератора подается уже готовая техническая пена и затем происходит перемешивание до нужной консистенции. Причем процесс полностью поддается контролю, как при замешивании песчано-цементной смеси, так и при пенообразовании в пенообразователе. В результате, качество продукции на выходе намного выше, чем при применении баротехнологии. Пенобетонные блоки получаются прочнее за счет равномерной мелкопористой структуре и экологичными за счет применения экологически чистых белковых пенообразователей.

Не смотря на то, что стоимость пенобетонных блоков произведенных по данной технологии выше, применять в строительстве именно их целесообразнее, а главное, надежнее. Ведь поговорку: «Скупой платит дважды», никто не отменял.

wallsgrow.ru

Технология производства пенобетона

Пенобетон – это разновидность бетона, имеющая ячеистую структуру. Благодаря тому что в ячейках находится воздух, основным качеством является отличная теплоизоляция. Этот материал имеет такую высокую текучесть, что его легко заливать в формы, получая заготовки различного вида.

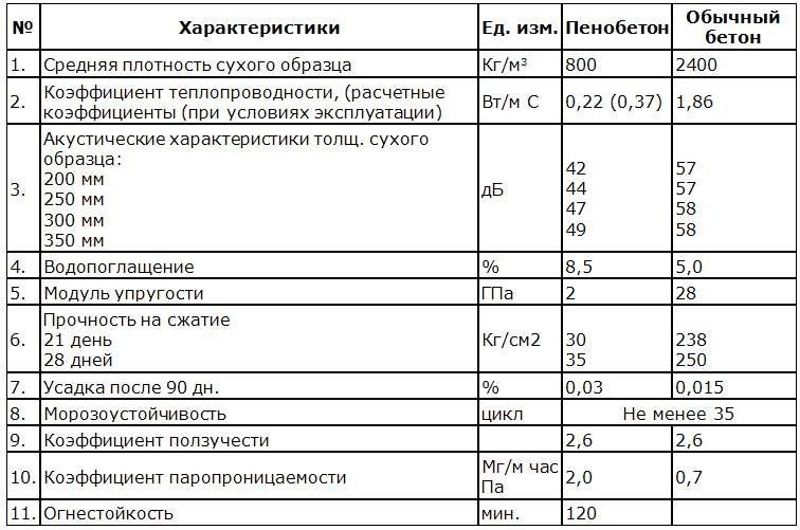

Сравнительная таблица характеристик

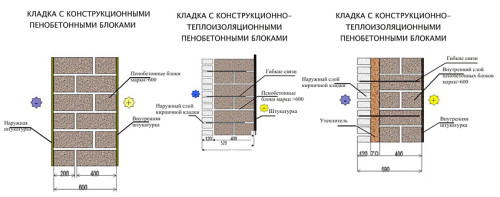

Две эти характеристики обусловили широкое применение пенобетона в строительстве. Из него выполняют различные строительные изделия – перегородки, стеновые блоки, плиты перекрытия и многое другое. Востребован данный материал и для изготовления пола и кровли. Особенно широкое применение нашел он в малоэтажном строительстве.

Пенобетон, технология его изготовления настолько проста, что при желании ее легко воспроизвести даже в домашних условиях.

Вся схема производства разделена на 3 этапа: изготовление цементно-песчаной смеси; приготовление раствора пенообразователя и получение смеси.

В зависимости от того, какой плотности материал необходимо получить, выбираются пропорции составляющих компонентов. Технология приготовления, в зависимости от соотношений песка, цемента, воды, а также концентрата пенообразователя или пены, позволяет получать плотность пенобетона от 200 до 1500 кг на 1 м3. При приготовлении средней плотности предусмотрено соотношение песка и цемента 1:1. Причем на каждый кг цемента берется 3-4 г концентрата пенообразователя.

Цементно-песчаная смесь

Схема непрерывного производства пенобетона.

Цементно-песчаную смесь для приготовления пенобетона готовят аналогично той, которая используется при производстве обычного бетона. Для нее выбирается портландцемент марок М400 или М500. Используемый песок, имеющий модуль крупности не более двух единиц, должен быть без глиняных примесей, так как они будут препятствовать сцеплению цемента и песка. Для приготовления цементно-песчаной смеси применяется обычная водопроводная вода, не содержащая в своем составе кислот и солей.

Виды и целесообразность применения

К пенообразователям, применяемым при приготовлении, предъявляются определенные требования, основное из которых – технико-экономический показатель. В денежном выражении, независимо от изготавливаемого пенобетона, его стоимость не должна превышать 2$ на 1 м3 готовой продукции. Более дорогой пенообразователь приводит к удорожанию себестоимости пенобетона. Причем он не способен увеличить качество продукции пропорционально увеличенной стоимости.

Вне зависимости от партии и срока выпуска, пенообразователь должен иметь одинаковые свойства, чтобы не приходилось постоянно перенастраивать оборудование в технологической линии, что, в свою очередь, может привести к снижению качества готовой продукции.

Данный компонент должен иметь достаточный срок годности. Если срок его хранения менее одного года, то придется в процессе производства постоянно докупать недостающее количество небольшими партиями, что экономически невыгодно. Кроме того, при завершении строительного сезона уменьшаются объемы приготовления , и пенообразователь может до следующего сезона просто испортиться.

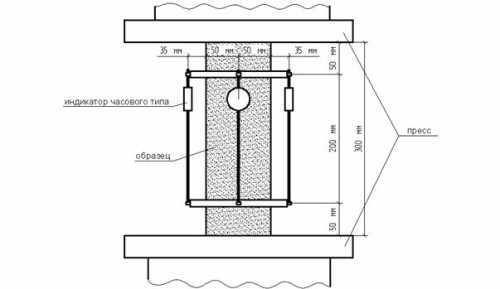

Схема испытания пенобетонных образцов.

При выборе типа пенообразователя следует обратить внимание на норму расхода. Она не должна превышать 1,5 л на 1 м3 готового раствора. Соблюдение такого условия необходимо по двум причинам. Первая – получение большего объема продукции за одну загрузку смесителя. Вторая связана с уменьшением влияния данного ингредиента на свойства продукции. Ведь при его избытке повышается время, требуемое на затвердевание пенобетона, увеличивается усадка и снижается прочность.

Еще одно требование, которое должно соблюдаться при выборе пенообразователя – простота его приготовления. Он не должен состоять из множества компонентов. Чем больше составляющих в его составе, тем более усложняется процесс его приготовления, связанный с трудностями при их дозировании. Также этот материал должен хорошо растворяться в воде.

Качество пены

От качества пенообразователя зависит стойкость пены, которая, в свою очередь, во многом определяет физико-механические свойства. Следует обратить внимание и на кратность пенообразователя, которая не должна быть менее 10.

Схема кладки пенобетона в нескольких вариантах.

Пенообразователь должен обеспечивать достаточную стойкость пены при приготовлении пенобетона. Коэффициент стойкости определяется в лабораторных условиях. Чем он выше, тем меньшее количество пены требуется для изготовления продукции заданной плотности и, соответственно, меньший объем пенообразователя. Как и всякая добавка, последний в больших количествах способен не только притормозить, но и окончательно остановить процесс затвердения пенобетона. Поэтому так важно использовать пену высокой кратности.

И, наконец, последнее. Пенообразователь должен соответствовать санитарно-гигиеническим нормам – быть нетоксичным, невзрывоопасным и отвечать радиационным требованиям.

Приготовление раствора

Перемешав компоненты цементно-песчаной смеси, добавляется приготовленный раствор пенообразователя. Самыми востребованными в технологии пенобетона являются синтетические пенообразователи, которые можно приобрести на строительном рынке. Изготовленные промышленным способом, они позволяют получить более устойчивый и качественный по сравнению с другими рабочий раствор.

Но пенообразователь можно изготовить и самостоятельно. Это касается приготовления в домашних условиях. Для этого надо смешать 1 кг канифоли, 150 г едкого натра и 60 г столярного клея. Смесь из таких составляющих измельчают, нагревают и перемешивают до состояния полной однородности. Но необходимо учесть, что смесь, приготовленную по такому рецепту, можно применять, только получая пенобетон с применением парогенератора.

Итак, добавив в концентрат пенообразователя необходимое количество воды, получается готовый рабочий раствор.

Схема приготовления

Общая схема рабочего процесса по изготовлению пенобетонной смеси.

В зависимости от вида используемого пенообразователя и принятой технологии, выбирается метод приготовления пенобетона. Но вне зависимости от способа вспенивания в основе любого технологического процесса лежит получение гетерогенной системы «газ – жидкость – твердое вещество».

При приготовлении пенобетона может использоваться два вида оборудования. В первом случае применяются пеногенераторы. Во втором – баросмесители, то есть установки кавитационного вида.

По классической схеме приготовление цементно-песчаной смеси происходит в особой емкости – смесителе принудительного типа. В этот же резервуар после приготовления смеси пеногенератором добавляется пенообразователь или пена для пенобетона. Смесь готова к заливке в формы после тщательного перемешивания.

Структура материала формируется за счет отвердевания и схватывания вяжущего компонента. Приготовленная смесь транспортируется посредством насоса в монолитную конструкцию или форму.

Изготовление в баросмесителе

При пенобетоне, технологии изготовления которого требуют кавитационной установки, все компоненты смеси закладываются в смеситель одновременно, и подача пенобетона из нее в формы или монолитную конструкцию осуществляется за счет наличия в смесителе избыточного давления. При таком способе масса в герметичном смесителе насыщается сжатым воздухом.

Технологический процесс изготовления данного материала может предусматривать какие-либо дополнительные операции, способствующие приобретению им дополнительных свойств. Это могут быть мероприятия, направленные на регулирование структуры смеси, оптимизацию ее состава, использование пластификаторов, применение наряду с пенообразователем газообразователя и подобные им.

Существуют и другие технологии приготовления, однако в настоящее время они не нашли широкого применения.

Затвердевание пенобетона

Технологическая схема производства

Для чего нужно ускорять затвердевание? Рост заданной прочности пенобетона значительно отличается от аналогичного показателя обычного бетона. Последний набирает практически стопроцентную прочность при естественном твердении. За такой же промежуток времени пенобетон способен набрать лишь половину прочности. Чтобы добрать оставшуюся часть, ему потребуется приблизительно полгода.

Если в производственном помещении температура окружающей среды менее 10 градусов, то время на затвердевание значительно увеличивается, и чтобы вынуть блок из формы, нужно ждать 2-3 дня. Для решения этой проблемы и используют ускорители затвердевания. Они могут быть различными. Но самый простой из известных ускорителей – это хлористый кальций. Он добавляется в цементно-песчаную смесь в количестве 1-2 % от объема содержащегося в ней цемента.

Существует один момент при его применении. Один из компонентов пенобетона – пенообразователь – обязан поддерживать в течение определенного времени форму пузырьков. Ускоритель в виде хлористого кальция вступает в реакцию с ним, что может привести к большой усадке пенобетона.

В настоящее время для ускорения процесса затвердевания применяются специально изготовленные препараты для пенобетона, способные ускорить процесс почти в 3 раза и выпускать данную продукцию при температуре до 5 градусов.

Выбор технологического процесса

Типичная схема влажностной усадки в пенобетонах.

При выборе технологической схемы нужно руководствоваться тем, какие характеристики материала требуется получить, какие виды сырья используются и какие возможности существуют на предприятии, занимающемся приготовлением пенобетона. Любая технология должна выполняться для соблюдения основного условия – получения качественного материала с хорошо организованной пористой структурой.

В процессе изготовления пенобетона в смеси происходят такие изменения, которые способствуют приобретению его молекулярной структурой системы, состоящей из маленьких сферических ячеек размером 0,1-2 мм в диаметре. Окончательная структура пенобетона формируется при его окончательном затвердевании. В ходе технологического процесса плотность бетона легко поддается корректировке, что является незаменимым качеством при производстве материала на строительной площадке или в условиях малого предприятия.

Способы разливки

На последнем этапе пенобетон заливается в формы, опалубки или кассеты. Смазка, применяемая для форм, не должна содержать в своем составе масла, так как его наличие затруднит дальнейшее шпаклевание и оштукатуривание пенобетонных блоков. Готовые формы для получения блоков соответствующих размеров разрезают на ленточнопильном оборудовании.

На данный момент используется еще один способ получения блоков – заливка в формы. Каждый из методов имеет как свои достоинства, так и недостатки.

При кассетном методе разливки смеси технологический процесс довольно прост. При выпуске продукции до 20 м3 в день денежные вложения в оборудование будут гораздо меньше, чем при использовании других методов разливки пенобетона. Также возможно наращивание объемов производства без значительных затрат. При этом можно изготавливать уникальные модели блоков, например пазогребневые.

Общая схема бароустановки для производства пенобетона.

К недостаткам этого способа можно отнести невысокую производительность и применение ручного труда в больших объемах. При этом геометрические размеры готового блока получаются менее точными, а внешний вид – недостаточно привлекательным.

Другое дело – разлив смеси в массивы и последующая их резка. При такой технологии получаемые размеры готовой продукции более точные, чем при первом способе. Данный метод позволяет на предприятии выпускать большой объем продукции и легко наращивать его при минимальном вложении средств. При этом невелико использование ручного труда. К недостаткам данного способа можно отнести более высокую цену готовых пеноблоков и большое количество отходов производства.

Выбор того или иного метода зависит от требуемого количества продукции. При небольших объемах предпочтительнее использовать более простую разливку в формы, а при более значительных – резательный способ.

o-cemente.info

Производство пенобетона

Производство пенобетона

Способ приготовления формовочных пенобетонных масс зависит от принятой технологии и вида применяемого пенообразователя. Производство пенобетона, независимо от метода вспенивания, основано на получении гетерогенной системы газ-жидкость-твердое (создание ячеек или пузырьков в цементно-песчаной смеси) и может быть организовано несколькими способами.

При выборе способа производства пенобетона следует исходить из того, какие характеристики заданы для материала, от возможности предприятия в приобретении необходимого оборудования, а также от вида сырьевых материалов и ряда других исходных условий организации производства.

В технологии изготовления пенобетонных смесей могут быть использованы дополнительные операции, направленные на оптимизацию гранулометрического состава компонентов сырьевой смеси, регулирование пористой структуры смеси, одновременное применение пено- и газообразователей, комплексное использование ПАВ с пластифицирующим эффектом и функциональных добавок, например, ускоряющих структурообразование при твердении вяжущего или стабилизирующих структуру пенобетонной смеси.

Ингредиенты для изготовления пенобетона

Основой для пенобетона служит цемент. Производители пеноблоков используют российские и иностранные марки цемента. Для пенобетона лучше всего подходят отечественные портландцементы марок 500 - 600-Д0 и 500-Д20, из импортных вариантов можно применять 42,5R и 52,5R. Чтобы сэкономить цемент, можно добавлять в смесь золу-унос. При её использовании можно снизить количество используемого цемента до 30% без значительных потерь качества конечной продукции

Песок, применяемый в создании пенобетона, может быть кварцевый, речной или мытый. Максимальный модуль крупности не должен превышать единицу для мытого песка, для речного модуль не выше 0,7, для кварцевого – 0,3.

Применяемую для создания раствора воду желательно подогревать, чтобы пенобетон быстрее схватывался. Также предпочтительно использовать мягкую воду. Для смягчения воды некоторые производители добавляют в раствор жидкое стекло, но это противоречит экологическим стандартам.

При производстве по баротехнологии чаще всего применяют синтетические пенообразователи. В классической технологии наоборот, применяются, в основном, натуральные компоненты. Органическая пена заметно повышает прочность пенобетонных блоков. Синтетические пенообразователи такого эффекта не дают.

Дополнительно в состав пенобетона добавляют полипропиленовую фиброволокно. Можно добавлять и базальтовую или полиамидную, но полипропиленовая намного экономичнее. Можно добавить и щелочестойкое стекловолокно, но оно на порядок менее эффективно.

Для скорейшего схватывания пенобетонной массы и для быстрой распалубки допускается добавление хлористого кальция, повышающего выделение тепла на 20%.

Технологии производства пенобетона

Производство пенобетонной смеси осуществляется применением технологий: классическая, баротехнология, поризационная и сухой минерализации.

Производство пенобетона с применением пеногенератора (классическая)

В классической технологии предварительно приготовленную технологическую пену смешивают при низких оборотах с цементным тестом или цементно-песчаным раствором и получают ячеистобетонную смесь. Концентрат пенообразователя и часть воды дозируют по объему, затем их смешивают с получением рабочего раствора пенообразователя. Рабочий раствор пенообразователя поступает в пеногенератор для получения пены. Вторую часть воды дозируют по объему, цемент и песок - по массе и из них изготавливают растворную смесь. В пенобетоносмеситель подается пена из пеногенератора и растворная смесь. Пенобетонная смесь, приготовленная в пенобетоносмесителе, насосом транспортируется к месту укладки в формы или монолитную конструкцию.

Этапы производства пенобетона с применением пеногенератора:

1) Подготовка сырья. Для производства пенобетона используется пенообразователь, портландцемент, немолотый мелкий песок, вода температурой до + 25 °С. В зависимости от рецептуры и марки будущего пенобетона, применяют и специальные готовые добавки — ускоритель застывания (для производства пенобетона при температуре выше + 30 °С или ниже + 15 °С), фиброволокно, керамзит и т.д.

2) Приготовление пены. Предварительно разведенный водой пеноконцентрат поступает в пеногенератор. Здесь он вспенивается под воздействием сжатого воздуха и, с помощью давления компрессора, выходит через трубу, генерирующую пену, в смеситель. Фактуру пены можно регулировать специальными вентилями выхода из трубы от самых небольших (меньше 0,1 мм) до крупных пор.

3) Производство пенобетонной смеси. В смеситель засыпается песок, затем цемент, смесь тщательно перемешивается (от равномерного распределение песка в цементе зависит качество будущего пенобетона). После смесь затворяется водой, вымешивается до получения пластичной однородной массы. По шлангу из пеногенератора в смеситель добавляется пена, 2 - 3 минуты активно перемешивается с цементно-песчаной субстанцией.

Баротехнология производства пенобетона

Самая дешевая (недорогое оборудование, меньше затрат по времени) и распространенная технология в России производства пенобетона. Сущность способа заключается в поризации под избыточным давлением смеси всех сырьевых компонентов в высокоскоростном пенобаросмесителе. Концентрат пенообразователя и воду дозируют по объему, цемент и песок - по массе (или дозируется по массе специально изготовленная сухая смесь из сухого пенообразователя, цемента и песка). Все компоненты подают в пенобаробетоносмеситель, куда компрессором нагнетается воздух, создавая внутри давление. По этому способу в смесь вводят воздухововлекающие добавки ПАВ и применяют специальный герметичный смеситель.

Пенобетонная смесь, полученная в пенобаробетоносмесителе, под давлением транспортируется из смесителя к месту укладки в формы или монолитную конструкцию, где в результате перепада давлений происходит её вспучивание.

Существенными недостатками баротехнологии производства пенобетона является низкая прочность изделий, полученных данным способом. Снижение данного показателя происходит из-за добавления большого количества воды в состав затворения при производстве. Если же уменьшить количество жидкости, тогда не будет происходить полноценная гидратация цемента.

Используемое оборудование: два основных вида российских установок Санни и Фомм-Проф. Установка Санни предусмотрена для производства пенобетонной смеси без участия пеногенератора. Объем выпускаемой продукции колеблется от 20 до 40 м³ в сутки. Плюсами Санни является ее относительная дешевизна и простота в использовании. К минусам можно отнести большие затраты на пенообразователь, малые объемы производства и худшее качество продукции.

Установка Фомм-Проф. Принцип работы заключается в применении классического способа. Белковый пенообразователь идет в качестве добавки. Сначала смешивается вода, цемент и песок, в получившийся цементный раствор добавляется пена из пеногенератора. Получаемый пенобетон отличается своей прочностью и хорошим качеством, а также соответствует ГОСТу. Выпускаемый объем продукции в сутки составляет от 60 м³ и более.

Поризационная технология производства пенобетона

Поризационная технология основана на смешивании в маленьком высокоскоростном смесителе цементно-песчаного раствора и пены. Применяется для заливки непосредственно у места его заливки: на объекте, в пол, пустоты, крышу. Процессы приготовления исходного раствора и его поризация разнесены во времени и в пространстве. Происходит более качественная гидратация вяжущего, отсутствуют следы пенообразователя в исходном растворе. Только на поризаторах возможно получение сверхлегких пеноматериалов в промышленных масштабах с повышенными прочностными характеристиками.

Для приготовления используются мобильные установки (отдельно готовится раствор из песка и цемента, насосом подается вода, поризатор изготовляет пену, которая вмешивается в раствор и готовая смесь пенобетона через шланг заливается в подготовленную форму для застывания).

Технология сухой минерализации

Технология сухой минерализации заключается в предварительном приготовлении низкократной пены c ее последующей совмещении с сухой цементно-песчаной смесью. Эта технология хороша возможностью работать на низком водотвердом отношении В/Т (менее 0,5) и низком содержании пенообразователя (0,2 - 0,4% от массы вяжущего) без потери качества. Сложный процесс пеногенерации существенно упрощается - низкократную пену просто приготовить на любом примитивном оборудовании. Плотность пенобетона легко регулируется количеством пенообразователя и кратностью пены.

Основной трудностью промышленного применения этой технологии является необходимость предварительного помола цементно-песчаной смеси. Эту проблему удается решить некоторыми практическими приемами, что делает технологию вполне применимой при монолитных заливках на объекте.

При монолитных работах по методу сухой минерализации чаще всего используют кавитационные или баро-кавитационные смесители. Разумеется, технология сухой минерализации требует своего состава компонентов и иного регламента замесов.

В качестве пенообразователя для технологии сухой минерализации рекомендуется применение смолы древесной омыленной; иногда необходимо применять синтетический пенообразователь.

Вы смотрели: Производство пенобетона

Поделиться ссылкой в социальных сетях

Оставить отзыв или комментарий

stroykaa.ru

Технология производства пенобетона

Пенобетон – это пористый камень, который создается искусственно и имеет пористую структуру по всему объему. Размер пор достигает размера до 3 мм. Его также называют ячеистый бетон. В настоящее время в производственной промышленности пенобетона, а также изделий из него, различаются две основные технологии его получения: баротехнология и производство с использованием пеногенератора. Необходимо отметить, что в обеих методиках применяется почти одинаковое сырье, но при этом отличия состоят как в способе затворения, так и в порядке введения базовых компонентов. Благодаря этому, продукция получается разной прочности и отличается качеством.

Пенобетон – это пористый камень, который создается искусственно и имеет пористую структуру по всему объему. Размер пор достигает размера до 3 мм. Его также называют ячеистый бетон. В настоящее время в производственной промышленности пенобетона, а также изделий из него, различаются две основные технологии его получения: баротехнология и производство с использованием пеногенератора. Необходимо отметить, что в обеих методиках применяется почти одинаковое сырье, но при этом отличия состоят как в способе затворения, так и в порядке введения базовых компонентов. Благодаря этому, продукция получается разной прочности и отличается качеством.

Баротехнология

Использование метода баротехнологии в производстве данного материала отличается и преимуществами, и недостатками. Изделия, полученные методом баротехнологии, имеют низкий уровень прочности, но отличаются более простым и менее затратным процессом. Они не требует дорогостоящего оборудования и слишком больших помещений, а время получения условной единицы значительно сокращается. Данный способ получения пенобетона используется именно из этих экономических соображений. Однако, если для производителей таких стройматериалов вышеназванные качества являются плюсом, то потребитель получает низкокачественную продукцию, которая не должна использоваться в больших объемах строительства.

При применении баротехнологии, в герметичный смеситель вводят базовые компоненты камня: песок или зола-уноса, цемент, вода, ускорители твердения, пенообразователь, а иногда воздухововлекающие добавки. В технологии изготовления смесей в необязательном порядке внедряются также дополнительные операции, которые направлены на оптимизацию гранулометрического состава компонентов и регулирование пористой структуры, на применение газо- и пенообразователей, а также использование функциональных добавок, которые ускоряют структурообразование.

Затем под давлением, образующегося в смесителе, все эти компоненты тщательно размешиваются и смесь активно насыщается воздухом. Этот процесс принято называть воздухововлечением. Под давлением полученный раствор через трубопровод поступает прямо в литьевые формы. При этом останавливается процесс атмосферного давления, которое нагнеталось в смесителе с помощью компрессора, после чего пенобетонная смесь начинает увеличиваться в объеме. Визуально этот процесс напоминает всход дрожжевого теста, который отличается только скоростью «всхождения»: у этого же материала в момент формовки увеличение происходит моментально.

Достоинства и недостатки метода баротехнологии

А теперь подробнее остановимся на минусах и плюсах баротехнологии производства пенобетона. Данный метод отличается более низкой прочностью продукции, что является главным его недостатком. Конечно лучше и результативней взбивать более жидкие субстанции. Чтобы сравнить, нужно представить консистенцию взбитой 30%-ой сметаны с молоком. В состав затворения производители вынужденно вводят большее количество воды, из-за чего окончательная прочность пеноблоков значительно уменьшается. Для полноценного процесса гидратации при получение цемента большее количество воды нежелательно. Процесс гидратации — это присоединение воды, которое происходит с помощью химической реакции клинкерных составляющих цемента с водой. При взаимодействии с водой цемент твердеет и превращается в так называемый цементный камень.

При этом в пенобетоне, который изготавливается методом баротехнологии, образуются довольно крупные поры. Их можно сравнить с порами мелкой пемзы. Воздушные пустоты в его структуре редко бывают меньше 1-2 миллиметров. Естественно, такие крупные поры намного снижают прочность и несущую способность блоков в будущих конструкциях зданий.

Недостатком этого метода можно также считать применение синтетических пенообразователей, которые имеют низкую экологичность. Нужная подвижность смеси, без увеличения пропорции воды, получается добавлением пластифицирующих субстанций – суперпластификаторов. Сегодня ни одно современное предприятие цементных или бетонных смесей не обходится без специальных добавок в производстве бетона, что существенно улучшает качество смеси и регулирует процессы схватывания и твердения цемента.

Несмотря на безусловное увеличение качества и подвижности пенобетонной смеси, его применение исключает использование натуральных пенообразователей, которые используются для производства ячеистых бетонов. Известно, что они получаются в процессе превращения макромолекул натурального протеина гидролизом в водном растворе. Одним словом, если потребитель решается построить дом из экологически безопасных материалов, он изначально должен исключить использование пеноблоков, которые изготовлены методом баротехнологии.

Безусловно, существенным достоинством производства этих изделий данным методом считается более низкая себестоимость, что значительно увеличивает экономическую выгоду для производителя. Основным достоинством баротехнологии является также использование более дешевого технологического оборудования, которое не требует больших вложений и организуется в любом приспособленном для этого помещении.

Если в применении данной технологии получения бетона все плюсы достаются производителям, то описание другого метода, приведенного ниже, может стать достоинством в производстве пенобетона в угоду строителям и покупателям.

Метод пеногенерации

В первой половине 20-го века инженером Байером был изобрен новый метод производства пенобетона, который отличался от баротехнологии тем, что пена продукции подготавливалась отдельно. В его производстве методом пеногенерации различаются две стадии: приготовление пены при помощи пеногенератора и минерализация полученной пены с цементом и песком. При получении изделия с применением первого метода основные компоненты замешиваются в правильной дозировке, а процесс не придерживается принципа изменения водоцементного соотношения. Благодаря этому, изделия на выходе отличаются своей технологичностью. Главный элемент – пеногенератор, в данной технологии используется для получения мелкопористой пены из смеси воздуха, воды и пенообразователя. Последний применяется с 20-30%-ой экономией. При этом, несмотря на масштабы производства, необходима полная комплектация линии современным и качественным оборудованием, что станет гарантией высокой надежности полученной продукции, а также длительного срока службы.

Вот как происходит производство блоков методом пеногенератора. В смеситель вводятся такие точно дозированные сыпучие компоненты, как цемент и песок, иногда в качестве заполнителя можно добавлять золу-уноса. При подмене песка на последний компонент, у камня значительно уменьшается теплопроводность, что, в свою очередь, повышает теплосбережение здания. Необходимо знать, что те продавцы, для которых прибыль важнее, чем качество получаемой продукции, при их производстве используют минпорошок и золу-уноса в качестве весовой добавки. Стоимость этих компонентов намного меньше стоимости цемента.

После добавления компонентов в смеситель и их смешивание, в пеногенератор подводится сжатый воздух от компрессора. При этом персонал должен постоянно регулировать подачу рабочего пенообразователя и сжатого воздуха, от чего зависит качество пены на выходе. Этот процесс ничем не отличается от производства бетона. После приготовления техническая пена подается в специально изготовленный смеситель – пенобетоносмеситель, частота оборотов которого не более 300 об/мин. Этот этап производиться очень аккуратно, без разрушения полученной пены. Затем вводиться цемент и песок. Этот процесс называется технологией «сухой минерализации». А при «мокрой минерализации» пена подается в предварительно приготовленный раствор цемента и песка. Благодаря полному контролируемому процессу активного смешивания пены с цементно-песчаным раствором, производство пеноблоков производится на более качественном уровне.

Достоинства и недостатки метода пеногенерации

Далее приведем некоторые недостатки и достоинства в пеногенераторном процессе производства. Данный метод отличается достаточно высокой себестоимостью, когда в производстве используется дорогостоящее оборудование, и на единицу готовой продукции уходит больше времени. Параллельно этому повышается также стоимость производимых блоков. То есть более высокая цена продукции вытекает из высокой себестоимости производства.

Плюсами производства данный строительных материалов с помощью пеногенератора является более качественный массив пеноблока. Применение заранее приготовленной пены помогает производить изделие на выходе с правильной структурой, тем самым избегая появления крупных воздушных пор и стремясь к получению более высокой и равномерной прочности.

Нельзя не отметить высокую экологичность в их производстве, когда используются экологически чистые пенообразователи. Их использование в строительстве домов становиться залогом здоровья их будущих жителей.

Обобщая вышеназванные качества «пеногенераторной» технологии, можно сказать, что этот метод скорее «за» потребителя, а производители, в свою очередь, стараются его не выбирать. Баротехнология им намного выгоднее и не требует больших вложений.

Материалы по теме:

moscowsad.ru

Технология производства пенобетона

Технология производства неавтоклавного пенобетона обеспечивает получение изделий плотностью 250-1700 кг/м3 в стационарных или построечных условиях с производительностью от 1,5 до 10 м3/час и более. При выборе двухстадийного способа получения пенобетона по схеме, приведенной на рис.1, проектируется простое механическое перемешивание раствора песка, цемента и воды с отдельно приготовленной устойчивой высококачественной пеной. Пену приготавливают на специальной установке (пеногенератор непрерывного действия) и подают ее в стандартный смеситель, где идет приготовление ячеистобетонной смеси из заготовленного бетонного теста и пены.

Для приготовления пенобетона используется портландцемент марки М400 и М500, мелкий песок, вода и пенообразователь.

Содержание воды в пористом бетоне складывается из расчетного количества, необходимого для затворения раствора, и воды, содержащейся в пене.

Перед добавлением пены водоцементное отношение раствора должно составлять минимум 0,38. Слишком низкое значение водоцементного отношения может явиться причиной получения изделия с более высокой, чем заданная, объемной плотностью. Это обусловлено тем, что бетон будет забирать из пены необходимую для химических и физических взаимодействий воду, вызывая частичное разрушение пены, т.е. снижение ее объема в пенобетонной смеси.

Оптимальное водоцементное соотношение - в интервале от 0,4 до 0,45.

Температура воды не допускается выше +25 °С.

Приготовление технологической пены (для классической схемы)

Предварительно пеноконцентрат разводится водой в отдельной емкости и заливается в емкость-рессивер пеногенератора. Разведенный концентрат из емкости поступает под давлением в пеногенератор, вспенивается сжатым воздухом с помощью компрессора пеногенератора.

Расход пеноконцентрата составляет 0,4-1,5 кг на 1 куб бетона.

Качественная пена характеризуется белым цветом и способностью удерживаться в перевернутом вверх дном ведре.

Приготовление пенобетонной смеси

Рекомендуется следующая последовательность приготовления смеси: сначала засыпается песок, затем добавляется цемент, и все перемешивается до получения однородного цвета смеси. Очень важно оптимально распределить цемент в песке. Далее смесь затворяется водой в количестве, соответствующем выбранной рецептуре. Перемешивание продолжается до получения однородной пластичной массы.

Особое значение необходимо придавать качеству перемешивания компонентов. Только равномерное распределение цемента в песке обеспечивает оптимальное качество пенобетона.

Затем, при помощи пеногенератора, определенная порция пены подается по шлангу в смеситель, где в течение примерно 2-3 минут она перемешивается с цементно-песчаной смесью. Контролируя задаваемую плотность, можно легко получить необходимую прочность пенобетона на сжатие.

В зависимости от требуемого изделия, формовочного оборудования и его производительности, режимов твердения бетона используется формование:

- наливное и/или с применением опалубки

- наливное с применением армирования

- штучное с применение формостнастки

- штучное с применение формостнастки и резательного оборудования и др.

В свою очередь каждый из способов формования имеет общие и характерные операции.

Перед укладкой пенобетонной смеси осуществляется чистка, смазка и сборка формоснастки, армирование, сборка опалубки. Текучая консистенция пенобетонной смеси позволяет легко заполнять опалубку, пустоты и т.д. любой конфигурации и не требует вибрации или уплотнения.

Литой пористый бетон требует более герметичную опалубку, чем обычный текущий бетон. Это условие необходимо обеспечить для того, чтобы предотвратить возможное вытекание смеси.

Пенобетон легче обычного бетона и не требует вибрации, поэтому опалубка может быть очень простой конструкции. Можно применять пластмассовую, металлическую, алюминиевую, деревянную.

Для уменьшения адгезии опалубки с бетоном используются эмульсионные смазки. Применение соответствующих смазок оказывает существенное влияние на качество поверхности пористого бетона, обращенного к опалубке.

Изделия из пенобетона твердеют как правило в естественных условиях. Схема естественного твердения наиболее экономна. Твердение пенобетона в естественных условиях необходимо проводить при температуре не ниже +7 °С. При нормальных условиях, оптимальном температурном режиме (t=22°С) пенобетон через 7 суток набирает 55-70% марочной прочности.

litebeton.ru