Технология по изготовлению плит дсп. Технология изготовления дсп. Технология производства лдсп

как их делают, заводы и линии, ГОСТ, как сделать их своими руками при помощи пленки или альтернативных методов

Ламинированная древесностружечная плита (ЛДСП) – это основной компонент для производства корпусной мебели, который достоверно имитирует натуральную древесину, но обходится во много раз дешевле.

Дешевизна обусловлена использованием отходов деревообработки — стружки.

Производство ЛДСП имеет несколько основных технологий.

Далее мы расскажем:

- что такое ЛДСП;

- чем производство ЛДСП отличается от производства ДСП;

- какие документы регламентируют качество ЛДСП в России;

- какое оборудование применяют для ламинирования;

- как изготавливают кромочную ленту;

- как ламинируют ДСП самостоятельно.

Что это такое?

ЛДСП – это обычная древесностружечная плита, о которой мы рассказывали тут, облицованная декоративным покрытием.

Покрытие может быть, как одноцветным и гладким, так и разноцветным или имитирующим текстуру древесины.

Основные характеристики, такие как:

Основные характеристики, такие как:

- прочность на изгиб;

- способность удерживать шуруп;

- плотность;

- классы влагостойкости;

- класс эмиссии формальдегида;

- горючесть

полностью соответствуют этим же характеристикам исходного материала.

Толщина ламинированного материала зависит от его назначения. Для изготовления корпусной мебели чаще всего берут ЛДСП толщиной 16 мм, однако крышки столов часто делают из плиты толщиной 25–38 мм.

ЛДСП для облицовки стен, пола и потолка изготавливают из ДСП толщиной 8–12 мм.

Ламинирующий слой с объемным рисунком увеличивает толщину древесно-стружечной плиты, ведь такой рисунок создают с помощью прессования основного слоя, продавливая на нем контуры рисунка.

Наружная пленка лишь повторяет контуры этого рисунка.

Как делают ЛДСП?

Для изготовления ЛДСП используют обычные шлифованные древесностружечные плиты, поэтому их выпускают на заводе по производству ДСП, подключив участок ламинирования.

Причем для покрытия исходного материала ламинирующей пленкой применяют 3 технологии:

- ламинирование;

- каширование;

- гладкое ламинирование.

Ламинирование

При ламинировании на основу наклеивают 1–2 слоя специально подготовленной бумаги, причем первый слой — основу — делают максимально толстым, чтобы в нем можно было продавить рисунок.

Толщина основы, в зависимости от глубины рисунка, может достигать 0,5–1 мм, толщина второго слоя составляет десятые, а то и сотые доли мм.

Поверх этих слоев укладывают еще один, изготовленный из прозрачной бумаги и смеси различных смол, которые при нагреве превращаются в прочную пленку, надежно защищающую декоративную поверхность.

На подготовленную поверхность ДСП укладывают основной слой и придавливают его горячим штампом с подходящим рисунком.

Температура поверхности штампа составляет 150–220 градусов, благодаря чему пропитывающая основной слой смола смешивается со смолой, склеивающей стружку в ДСП и, бумага становится неотделимой частью плиты.

Затем таким же образом наклеивают декоративный слой с подходящим рисунком и наружный слой, обеспечивающий защиту плиты от повреждений.

На некоторых предприятиях все слои покрытия сначала соединяют друг с другом, затем сушат и, только после этого крепят к ДСП.

При такой технологии покрытие делают в виде ленты. Рисунок на нем формируют с помощью цилиндра с установленной матрицей, аналогично формированию рисунка при кашировани.

Разница с кашированием в том, что ленту крепят без клея, прогревая пропитывающие бумагу смолы до расплавления и смешивания со смолой в ДСП.

Каширование

При кашировании сначала подготавливают облицовочный материал, для чего все слои укладывают по порядку и пропечатывают на них рисунок с помощью холодного пресса.

При этом незастывшая смола различных слоев смешивается, благодаря чему покрытие превращается в широкую и длинную ленту.

Если для печати рисунка применяют цилиндрический штамп, то возникает возможность делать ленты любой длины.

Многие небольшие предприятия, производящие ламинат с объемной текстурой, предпочитают не тратиться на дорогостоящее оборудование, необходимое для изготовления ленты, а покупать уже готовый материал.

Готовую ленту отправляют в сушилку, затем сматывают в рулоны, которые поставляют на участок каширования. Там облицовочный материал обрезают по размеру и укладывают на смазанную специальным клеем плиту, затем придавливают прессом и прогревают до тех пор, пока клей полностью не полимеризуется.

Благодаря этой технологии облицовка проходит быстрее, ведь не приходится прогревать каждый слой покрытия отдельно, поэтому предприятие может производить больше продукции.

Минус этой технологии в том, что приклеенная облицовка держится гораздо слабей, чем настоящее ламинирование.

Гладкое ламинирование

Эта технология сходна с кашированием, однако является полноценным ламинированием, ведь при нагреве смола покрытия и плиты смешиваются, образуя единый материал. Кроме того, на участке подготовки ленты нет пресса для создания рисунка.

Для создания гладкой поверхности достаточно уложить 2 слоя, нижний из которых будет сделан из бумаги, а верхний — из специальной пленки, которая при нагреве образует прочное и прозрачное покрытие.

Благодаря тому, что крупные производители ЛДСП постоянно ищут способы увеличения технологичности производства и снижения затрат, в этот процесс постоянно вносят различные изменения, суть которых производители держат втайне. Ведь любое улучшение качества ламинирующего покрытия, равно как и снижение затрат, делает их продукцию более конкурентоспособной.

Документы, регламентирующие качество

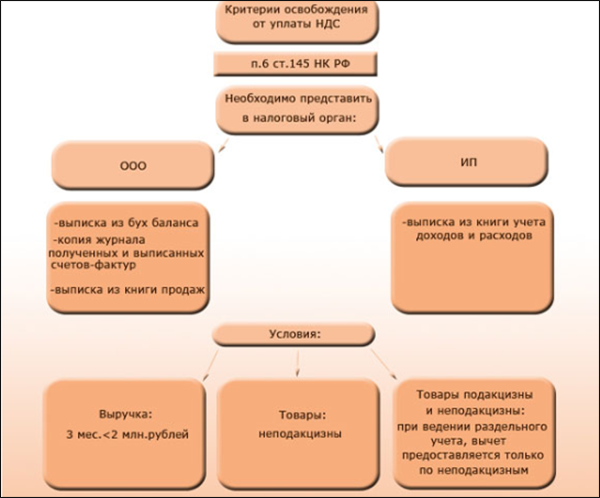

Основной документ, регламентирующий качество и характеристики ЛДСП в России – это ГОСТ Р 52078-2003, который вы сможете найти по этой ссылке.

Существует и международный стандарт EN 14322:2004, который во многом сходен с российским. Его вы можете найти здесь.

Эти стандарты отличаются от принятых в отношении ДСП только требованиями к ламинирующему покрытию. Во всем остальном они полностью идентичны.

Кроме того, существуют различные ТУ (технические условия), которые разрабатывают как производители ламинированных древесностружечных плит, так и производители мебели. В ТУ прописывают те требования, которые не вошли в общепринятые стандарты или по каким-то причинам выбиваются из них.

К примеру, в ТУ могут быть прописаны нестандартные размеры продукции, а также указан подробный состав клея, отличающийся от того, что предприятие использует при производстве обычного ДСП.

Оборудование: завод и его составляющие

В большинстве случаев для ламинирования ДСП используется многофункциональное устройство, которое называют ламинатор. Его основа – мощный пресс с паровым или масляным нагревом плиты, а также с возможностью установки матриц с необходимым рисунком.

Ламинатор может быть большим, способным обрабатывать листы максимального размера, а также средним или маленьким. Если установлен большой пресс, то после охлаждения ламинированный лист поступает на раскроечный станок, полностью аналогичный тому, что применяют при производстве ДСП.

Кроме того, ламинатор бывает одно- или двухсторонним, то есть наклеивать пленку только с лицевой стороны или одновременно обрабатывать лицевую и заднюю плоскости.

Кроме того, ламинатор бывает одно- или двухсторонним, то есть наклеивать пленку только с лицевой стороны или одновременно обрабатывать лицевую и заднюю плоскости.

Прессы среднего размера предназначены для ламинирования уже нарезанных плит, размер которых соответствует требованиям ГОСТ Р 52078-2003 и EN 14322:2004.

Малый пресс предназначен для ламинирования готовых деталей, например, входных и межкомнатных дверей или мебельных элементов. Поэтому предприятию следует выбирать ламинатор исходя из ассортимента продукции.

Кроме того, вместе с большим или средним ламинатором нередко используют линию по укладке ленты, которая также выполняет несколько функций:

- определяет качество подготовки поверхности ДСП к дальнейшей обработке;

- укладывает ленту на плиту и правильно ориентирует ее;

- обрезает излишки ленты.

На предприятиях, где установлены малые ламинаторы, эту операцию обычно выполняет специально подготовленный работник высокой квалификации, укладывающий и обрезающий ленту вручную. Чаще всего так поступают на мебельных фабриках, когда приходится изготавливать детали, которые по каким-то причинам нельзя вырезать из целого листа.

Похожим образом поступают и на крупных деревообрабатывающих цехах или производствах, изготавливающих не только мебель, но и различную столярную продукцию.

Ламинатор можно использовать не только для ламинирования, но и для обычного приклеивания, поэтому нет смысла тратиться на специальную линию.

Нередко среднюю и малую плиту после охлаждения подают на раскроечный станок, который отрезает 1–2 мм плиты, формируя ровную кромку. Такой станок оснащают дисковыми пилами большого диаметра с напайками из твердых сплавов или с алмазным напылением.

Перемещают плиты по всей линии с помощью ленточных транспортеров и вакуумных подъемников, причем все операции происходят в автоматическом режиме.

Стоимость оборудования зависит от многих факторов, поэтому большинство предприятий, выпускающих такие линии и отдельные станки, озвучивают цену только после предоставления заказчиком конкретных требований по конфигурации и производительности.

На Алиэкспресс и других площадках можно встретить отдельные устройства и целые линии с указанием примерной стоимости без учета доставки и монтажа.

Средний односторонний ламинатор для плит размером 1220*2440 мм можно приобрести за 100–200 тысяч долларов США, а линия подачи ламинирующей ленты шириной 60–120 см обойдется в 18–25 тысяч долларов США.

Кромочная лента

При изготовлении ЛДСП ламинируют только лицевую и обратную поверхности, а кромки остаются без покрытия. Поэтому предприятия, выпускающие ЛДСП, вместе с ней поставляют и кромочную ленту, которую используют для самостоятельного ламинирования торцов.

Цвет ленты полностью соответствует цвету плиты, поэтому после наклейки ленты вся плита становится одноцветной.

Ленту для кромления, то есть оклейки кромок, делают заметно тоньше, чем ту, что применяют при облицовке древесностружечных плит на производстве. Ведь в условиях мебельной мастерской невозможно создать настолько высокое давление и большинство мастеров обходится обычным утюгом, прогревая им уложенную на кромку ленту.

Как ламинировать ДСП самостоятельно?

Не всегда ЛДСП, которую можно приобрести в магазинах, подходит по цвету или рисунку, поэтому можно облицевать плиту самостоятельно.

Не всегда ЛДСП, которую можно приобрести в магазинах, подходит по цвету или рисунку, поэтому можно облицевать плиту самостоятельно.

Для этого хорошо подойдут различные виды декоративных пленок, которые продают в строительных магазинах.

Пленки бывают самоклеящимися и обычными.

Для нанесения самоклеящейся пленки с нее снимают тонкое защитное покрытие и укладывают на очищенный от грязи и пыли лист ДСП, затем прокатывают валиком, удаляя пузырьки воздуха.

Для нанесения обычной пленки применяют специальный клей, рекомендованный производителем пленки, затем выжидают 2–5 минут и аккуратно накладывают пленку, не допуская появления складок.

Такие способы позволяют наклеивать на ДСП лишь те рисунки, которые есть в магазине, поэтому можно использовать метод, который применяли во времена СССР, когда ЛДСП была в огромном дефиците.

На очищенную от пыли и грязи поверхность ДСП наносили тонкий слой грунтовки (ПВА, разбавленный водой в соотношении 5:1). Затем на листах альбомной бумаги делали желаемый рисунок и с обратной стороны грунтовали ПВА.

Через 2–4 дня, когда клей полностью застыл, листы с рисунком раскладывали на поверхности ДСП так, чтобы собрать рисунок воедино. Затем каждый лист прогревали с помощью утюга.

Если все листы были правильно уложены и прогреты, то после охлаждения они образовывали сплошной рисунок, полностью покрывавший всю поверхность плиты.

Однако сдвиг любого из листов приводил к нарушению рисунка и портил всю картину, поэтому для большей надежности старались достать не альбомную, а типографскую бумагу, которая превосходила плиту по размерам.

Готовый рисунок покрывали мебельным или паркетным лаком в 2–3 слоя и получали самодельный ламинат с невысокой прочностью покрытия, зато с необходимым рисунком.

Видео по теме

На этом видео можно увидеть работу завода по производству ЛДСП:

Вывод

Производство ЛДСП – это сложный процесс, включающий в себя много операций, поэтому для превращения обычных древесностружечных плит в ламинированные необходим участок с хорошим оборудованием.

Прочитав статью, вы узнали, как происходит процесс ламинирования и можно ли его сделать самостоятельно.

Вконтакте

Google+

Одноклассники

rcycle.net

Как производят ЛДСП - Древология

ЛДСП – это всем знакомая древесностружечная плита, но сверху она покрыта бумагой, пропитанной меламинновой смолой. Из ЛДСП прекрасно получается красивая и недорогая мебель, так как листы имеют разные текстуры и расцветки, и хорошо поддаются обработке даже кустарным способом.

Как делают ЛДСП

Прежде чем начать что-либо делать из материала, всегда интересно узнать, как он был изготовлен. Так как производят ЛДСП? Процесс производства ламинированного ДСП достаточно не просто, но интересный. Чтобы изготовить ламинированное ДСП используют горячий пресс. Он представляет собой две стальные пластины, которые располагаются горизонтально и точно друг над другом. Верхняя пластина прочно зафиксирована, к ней подведен насос, который занимается циркуляцией раскаленного масла.

Вторая пластина представляет из себя матрицу, которая и наносит на верхний ламинированный слой текстуру. Между верхней пластиной и матрицей располагается сплетенный из стойкой к высоким температурам изолированной проволоки «ковер», он и берет на себя функцию правильного распределения тепла между пластинами.

К нижней пластине листы ДСП подводятся при помощи реечек с роликами. Далее, на правильно расположенный лист накладывается пропитанная смолами меламиновая текстурированная бумага. Нижняя пластина, прикрепленная к поршням масляных цилиндров, сверху имеет гладкую поверхность, это позволяет избежать любых повреждений на ламинированном ДСП во время его производства.

Во время следующего этапа цилиндры нагнетают масло под расположенную внизу пластину и поднимают ее вверх. ДСП с наложенной на него пленкой прижимается к горячей верхней пластине. Пресс имеет давление около нескольких тонн, а матрица разогревается до 60°С. Смола, которая была пропиткой для пленки, под воздействием этого температурного режима разжижается и немного пропитывает поверхность ДСП.

Созданное между пластинами давление закрепляет этот эффект, а матрица успевает выдавить четкую текстуру рельефного рисунка. Весь процесс занимает всего пару-тройку секунд для одного листа ЛДСП.

Свойства ЛДСП

ЛДСП имеет очень большой спрос на рынке за счет своей простой обработки. Сделать распил листа или присадку фурнитуры можно даже кустарным способом, поэтому многие хозяйственники делают свой выбор в пользу ламинированного ДСП.

К тому же, ЛДСП приобретает уникальные свойства за счет пленки, которой покрыт верхний слой. Эта обычная бумага, но после пропитки меламином, она не боится воды и большинства современных растворителей. А это в свою очередь ведет к тому, что ламинированное ДСП устойчиво к повреждениям, перепадам температур и ударам, но в приделах разумного.

Что можно сделать из ЛДСП

Из ЛДСП можно сделать простой и сравнительно дешевый фасад любого размера для кухни. Листы ЛДСП могут использоваться для изготовления комодов, компьютерных столов, прихожих и шкафов. Мебель будет получаться не слишком дорога, но красивая, к тому же, если у вас есть определенные навыки, вы можете изготовить ее самостоятельно, так ЛДСП достаточно просто в обработке.

Если же после всех работ у вас остались не востребованные листы, стоит подумать, что сделать из остатков ЛДСП еще для своего дома. К примеру, если у вас совсем мало обрезков, можно попробовать соорудить из них вешалку в прихожую или небольшой табурет. Если обрезков осталось больше, то сделайте журнальный столик, тумбу под телевизор, полку или стеллаж.

drevologia.ru

ДСП ламинированная, технология производства.

Всем известна поговорка: "только у нас в России мебель делают из опилок, а заборы из чистого дерева". Хотя в действительности вопрос о том что лучше - дерево или плиты типа МДФ и ДСП можно отнести к разряду "ответ соответствует ситуации". Если вы сделаете забор из ДСП, то под воздействием дождей и солнца ваш забор рассыплется грудой опилок уже через полгода. А если вы решите сделать мебель и выберите в качестве материала древесину, то конечно, это будет неплохая мебель. Но во-первых: чтобы обработать древесину должным образом, нужны определённые навыки и немало времени; во-вторых: всегда есть риск что доски поведёт или они треснут; и в-третьих: вес изделия будет достаточно высоким. Кроме того такая мебель может кусаться по стоимости.

Все эти минусы отсутствуют у ДСП, точнее ламинированного ДСП (те же опилки, только покрытые декоративной плёнкой

имитирующей текстуру дерева или других материалов (например мрамора)). Плёнка, которой покрывают

ДСП для декорирования называется меламиновой. По сути - это бумага, но пропитанная меламином - веществом которое практически не растворяется ни в воде, ни в большинстве

растворителей. Это делает бумагу очень прочной, а ламинированное ДСП устойчивым к царапинам, ударам и высоким температурам. Конечно всё это в бытовом использовании - удара молотком или

открытого огня меламиновое покрытие не выдержит. Если же ламинированию подвергается

влагостойкая ДСП, то получается универсальный материал, который можно применять для мебели ванных комнат и кухонь.

Все эти минусы отсутствуют у ДСП, точнее ламинированного ДСП (те же опилки, только покрытые декоративной плёнкой

имитирующей текстуру дерева или других материалов (например мрамора)). Плёнка, которой покрывают

ДСП для декорирования называется меламиновой. По сути - это бумага, но пропитанная меламином - веществом которое практически не растворяется ни в воде, ни в большинстве

растворителей. Это делает бумагу очень прочной, а ламинированное ДСП устойчивым к царапинам, ударам и высоким температурам. Конечно всё это в бытовом использовании - удара молотком или

открытого огня меламиновое покрытие не выдержит. Если же ламинированию подвергается

влагостойкая ДСП, то получается универсальный материал, который можно применять для мебели ванных комнат и кухонь.

Если спросить у дилетанта как облицовывают ДСП плёнкой, то он, скорее всего, ответит что то вроде - "Приклеивают...". Но этот процесс гораздо технологичнее и интереснее. Для ламинирования ДСП используют горячий пресс. Грубо говоря, это две стальные плиты, расположенные горизонтально друг над другом. Верхняя закреплена стационарно, и по ней посредством насоса циркулирует раскалённое масло. Снизу к этой плите крепится матрица из особого сплава. На матрицу нанесён рельефный рисунок, который и выдавливает на ламинате ту самую текстуру "апельсиновая корка", "текстура дерева" и т. п. Между плитой и матрицей проложен, так называемый "ковёр" - сплетённый из проволоки с термостойкой изоляцией материал. Он служит для равномерной передачи тепла от плиты к матрице. Нижняя плита лежит на поршнях нескольких масляных цилиндров и покрыта гладким материалом во избежание появления царапин на ламинате. Листы ДСП подаются по рейкам с роликами на нижнюю плиту. Сверху на лист ДСП ложится лист меламиновой текстурированной бумаги, пропитанной смолой. Затем насосы нагнетают в цилиндры под нижней плитой масло, и плита поднимаясь прижимает ДСП с листом меламиновой плёнки к разогретой матрице верхней плиты. Пресс развивает давление в несколько тонн, а матрица разогрета до температуры около 50-55°С. Под воздействием температуры смола, которой пропитана плёнка, расплавляется и частично впитывается в поверхность ДСП. Давление закрепляет результат и, кроме того, матрица выдавливает на поверхности ЛДСП рельефный рисунок.

ДСП с плёнкой сдавливаются прессом всего несколько секунд, после чего нижняя плита опускается и процедура, обычно, повторяется теперь уже с другой стороны ДСП. В производственных масштабах стопка ДСП в несколько десятков листов подается по одному на пресс, ламинируется с одной стороны и складывается в новую стопку уже по другую сторону пресса. Затем листы по одному переворачиваются, подаются на пресс для ламинирования с обратной стороны, и уже готовый ламинат складируется туда, где ещё недавно лежали листы обычного шлифованного ДСП.

Напоследок хочется сказать, что таким образом производят не только ЛДСП, но и ламинированный МДФ и ДВП.

www.best-mdf.ru

Все о ЛДСП | НОРМА плит

Ламинированная ДСП — Ламинированная древесно-стружечная плита (ЛДСП) является одним из самых популярных материалов для изготовления мебели и стеновых панелей. Технология производства и себестоимость материала невысоки, а разнообразие расцветок и фактуры велико. Это и обусловило её популярность и широту применения.

В этой статье вы найдете: Технология производства: изготовление ДСП, Ламинирование и каширование ДСП, Использование ЛДСП

История изобретения

Ламинированная ДСП была изобретена во второй половине девятнадцатого века, в далёком 1887 году. Автором новинки считается американский предприниматель Эрнст Хаббард. Он первым догадался смешать отходы деревообрабатывающего производства – стружки и опилки – с казеиновым клеем и отформовать полученную смесь в геометрически безупречные плиты. Первые ДСП были ламинированы шпоном дерева дорогих поделочных пород, и оказались доступными далеко не каждому потребителю. Первыми покупателями изделий из ламинированной ДСП были весьма состоятельные люди.

Но постепенно технология её производства становилась совершенней и дешевле. В 1926 году немец Фройденберг рассчитал оптимальное соотношение между составными частями ДСП – связующим материалом с одной стороны и стружками и опилками – с другой. Согласно этим расчетам, связующего материала должно быть от 3 до 10 процентов – в зависимости от класса ДСП. Позже эти расчеты были откорректированы и уточнены. По современной технологии связующим материалам отводится 6-8 процентов объёма ДСП.

Технология производства: изготовление ДСП

Главный материал для наполнения древесно-стружечных плит – стружка и опилки – берётся не только из отходов деревообрабатывающего производства, но и производится из низкосортной древесины на специальных рубильных станках, измельчающих крупные куски дерева на стружку толщиной 0,2 – 0,5 мм и длиной не более 40 мм. Причём в наружные слои плит укладывается стружка наименьших размеров. Частицы, предназначенные для наружного слоя, подвергаются дополнительному размельчению в дробилках (уменьшение ширины) и мельницах (уменьшение толщины). Эта операция особенно важна при производстве ламинированной ДСП, так как при её производстве к качеству поверхности предъявляются повышенные требования.

Заготовленная сырая стружка по системе механических или пневматических транспортёров поступает в бункера-хранилища. Оттуда по мере необходимости подаётся в сушилки. Просушивание стружки для разных слоёв ДСП осуществляется в разных сушилках: для внешнего слоя на выходе достаточно содержание влаги в 4-6 процентов, а вот для внутреннего требования более жёсткие – 2-4 процента. Сушилки для стружки обычно бывают конвективными барабанного типа. После просушивания стружка просеивается на сите для отделения более мелких фракций, предназначенных для наружного слоя.

Затем стружка поступает в смеситель – агрегат для обволакивания частиц сырья связующим составом. Процент связующего для внутреннего и внешнего слоя неодинаков. Для внутреннего он составляет около 60 процентов, для внешнего – 53-55. Это одна из наиболее сложных операций при изготовлении ДСП, так как при недостатке связующего стружка плохо склеивается, а при избытке происходит перерасход материала и, как следствие, плиты получается более низкого качества.

В последнее время всё большее распространение получают смесители так называемого «факельного» типа, которые производят более качественный продукт. В таких смесителях связующий состав распыляется с помощью форсунок и направляется на взвешенные с помощью пневматики в воздухе стружку и опилки. При перемешивании связующее вещество равномерно оседает на поверхности древесных частиц. Такие смесители – техника довольно тонкая и нуждается в точной настройке, чтобы соотношение между связующим составом, стружкой и отвердителем было оптимальным. Затем полученная смесь с помощью механических приспособлений удаляется в формующие машины.

В современном производстве ДСП существует два способа формовки: на ленточном конвейере и на металлических поддонах. Смесь из стружки и связующего равномерным слоем наносится на поддон или транспортёр, в зависимости от типа агрегат. Причём в наружные слои формующая машина насыпает более мелкую стружку. У каждого способа производства свои нюансы. Плита, полученная при поддонном способе формовки, получается с несколько большими допусками по толщине, но такой способ более прост и надёжен. Ленточный способ обеспечивает более точную геометрию конечного продукта и некоторую экономию энергии. Но он нуждается в скрупулёзной настройке оборудования.

Прессование ДСП осуществляется в два этапа. На первом (подпрессовка) происходит уменьшение толщины пакета из древесно-клеевой смеси: при поддонном формовании – в 2,5-4 раза, при ленточном – ещё больше. Давление при поддонном формовании составляет до 1,5 мПа, при бесподдонном – 3-4мПа. После подпрессовки плита поступает в гидравлический пресс, где при высокой температуре (180 градусов) ДСП подвергается прессованию усилием в 2,5-3,5 мПа. Продолжительность приложения усилия – 20-22 секунды на один миллиметр толщины плиты. После выхода из гидравлического пресса горячая плита обрезается по размеру и отправляется в камеру для охлаждения, где выдерживается примерно в течение пяти дней. Затем поступает на склад, откуда отгружается потребителю.

Ламинирование и каширование ДСП

Покрытие ДСП плёнкой для придания им фактуры, имитирующей шпон дерева поделочных пород, осуществляется двумя способами: ламинированием и кашированием. При ламинировании декоративная плёнка воздействием высокой температуры (до 210 градусов) и давления до 28 мПа буквально врастает, впрессовывается в плиту. При кашировании же условия более щадящие. На ДСП наносится слой клея, и затем при температуре в 150 градусов и давлении до 7 мПа происходит прочное приклеивание плёнки к основе. В зависимости от качества покрытия ЛДСП подразделяется на плиты 1 сорта (без дефектов или с незначительными дефектами, не влияющими на внешний вид изделия), 2 сорта – плиты имеют видимые дефекты, но могут использоваться по назначению, и бессортица (плиты имеют значительные дефекты, но могут использоваться в строительстве).

Для облицовки древесно-стружечной плиты используются специальные меламиновые плёнки на бумажной основе, пропитанные синтетическими смолами. Разнообразие расцветок и фактур таких пленок необычайно высоки, и имеют высокий дизайнерский потенциал. Это и обусловило широкое применение ламинированного ДСП в мебельной и строительной промышленности.

Использование ЛДСП

Производство мебели – это область, в которой применяется львиная доля ламинированных ДСП. Это и понятно: фиксированные размеры с определённой толщиной, высокий дизайнерский потенциал поверхности, лёгкость обработки, демократичная цена – данные факторы и определили популярность материала.

Стандартный размер плиты – 2500 на 1830 мм. Отечественная промышленность выпускает ЛДСП толщиной 10, 16, 18, 22 и 25 мм. Большая часть фабрик по выпуску плит сосредоточена вблизи крупных городов, где есть мебельное производство. Наша фирма занимается поставкой потребителю качественной ЛДСП по невысоким ценам. У нас вы можете дешево приобрести ЛДСП со склада в Москве и ближнем Подмосковье. Кроме этого, Вы можете купить ЛДСП в Москве как для производства мебели, так и для выпуска отделочных панелей. Большое разнообразие декора и разные типы тиснения ДСП позволят даже самому требовательному потребителю выбрать себе изделие по душе.

Продажа нашей фирмой ЛДСП в Москве производится для изготовления мебели: офисной, кухонной и даже детской. Вопреки распространённому заблуждению, современные виды ЛДСП практически не выделяют формальдегидов и разрешены для производства детской мебели. Кроме этого, наш представитель окажет помощь в выборе ЛДСП и для иных целей: для оформления интерьеров супермаркетов, магазинов, кинотеатров, выставочных павильонов и других публичных помещений. Купить ламинировано ДСП со скидкой можно купить у нас со склада в Москве.

ЛДСП нашла широкое применение и в производстве межкомнатных дверей, перегородок и стеновых панелей. Этот материал снижает уровень шума в помещении, и отвечает нормам противопожарной безопасности, так как горит значительно хуже, чем обычное дерево. Столешницы из водостойких сортов ЛДСП прекрасно заменяют столешницы из других более дорогих материалов – дерева, декоративного пластика или природного камня.

normaplit.ru

Технология по изготовлению плит дсп. Технология изготовления дсп

Для многих успешных бизнесменов не секрет, что производство ДСП в современное время - дело весьма прибыльное. Исходным материалом для изготовления ДСП являются отходы деревообрабатывающей промышленности - опилки, щепки и другие мелкоизмельченные древесные остатки. Применение такого материала во многих отраслях строительства и мебельного производства позволяет сохранять леса от дополнительной вырубки. Таким образом, сберегается зеленая зона на больших территориях, а это чистый кислород для всего человечества.

К сожалению, человек еще не придумал полноценного заменителя древесины для различных производств, вот и рубят лес, и щепки летят. В плане доступного исходного материала бизнес на производстве ДСП, безусловно, выгоден - дешевые отходы деревообрабатывающей промышленности, лесопильных цехов и большая сфера применения произведенной продукции. Процесс сбыта изготовленной продукции будет обеспечен спросом на 100 %.

При производстве ДСП можно организовать бизнес с различными направлениями: есть возможность сформировать широкомасштабный процесс производства, или же разбить его на составляющие по отдельным видам:

- Вначале, можно предложить подготовительный процесс автоматизировать.

- Отходы древесно-стружечного производства должны быть доставлены в цех подготовки. В этом цеху находится отлаженная непрерывная линия из рубильных машин и стружечных станков.

- В конце такой линии выходит технологическая щепа.

- Цикл подготовки производства закончен, и щепа может направляться в цех по производству ДСП.

Сам цех подготовки является экологически чистым, и может быть выделен отдельной структурой бизнеса.

Оборудование для производства ДСП

Следующим этапом пути отходов будет завод по производству дсп.

- Технология изготовления плиты заключается в смешивании технологической щепы и термореактивной смолы - загустителя.

- Далее смесь поступает в специальные формы различных видов и под воздействием температуры и высокого давления происходит прессование плиты, где она склеивается в единый и прочный пакет.

- После охлаждения изделия, его достают из формы и обрезают края.

- Плита готова к употреблению.

- Ее шлифуют, сортируют и, при необходимости, ламинируют.

На всех этапах необходимо технологическое оборудование для производства дсп, которое применяется в цехе подготовки производства, в основном цехе и цехе шлифования.

- В цехе подготовки производства устанавливается дробительная установка и стружечный станок.

- В основном цехе - термические пресса, веерные охладители и станки автоматической обрезки краев листа по ширине и длине.

- Для выполнения шлифовальных операций устанавливаются шлифовальные станки.

Расчет мощности и ширины обработки рассчитывают для каждой партии отдельно или вводится стандарт по данным показателям, от которого зависит сортность выпускаемого листа - это оборудование относится к основному.

К дополнительному оборудованию относят вибросита и транспортеры - ленточные, роликовые, спиральные и цепные. Применяются подъемные столы для укладки листов в пачки. Во всех цехах устанавливается вентиляционная система для сбора и удаления технологической пыли. Производство ламинированного дсп является, можно сказать, завершающим этапом. Из первого сорта шлифованной плиты изготавливают ламинированный лист или покрывают шпонкой. Ламинированный лист по цене на порядок выше шлифованного. Поэтому для производства экономически выгодно изготовление ламинированного листа. Его широко применяют отделочники для монтажа различных настилов.

Мебельная промышленность является основным потребителем ламината для изготовления дверей, фасадов, в вагоностроении он применяется как отделочный материал для перегородок, готовят из него заготовки для модульной мебели.

Ламинированный ДСП изготавливается на основе исходного материала, который значительно дешевле других материалов, технологически выгоден, а кроме того, требует меньше труда и затрат. Подготовленную и осмоленную щепу закладывают в формы, додают затвердители и необходимые в технологическом процессе добавки, после чего подают в станок для производства дсп - термические пресса. Под высоким давлением и высокой температурой происходит прессование и склеивание смеси в однородную плиту. При закладке материалов в смесители строго регламентируются весовые доли смолы и щепы. При изменении весовых долей вкладываемых материалов резко меняются физические и механические свойства полученного листа. Это приводит к изменению качества и прочности плиты. Чтобы качество изготовленной плиты соответствовало стандартам, термические пресса необходимо подбирать с автоматической настройкой, те, что обеспечивают более высокие технологические характеристики произведенных листов.

Приблизительные затраты на организацию производства ДСП

Выпуском линий для производства ДСП занимается ряд предприятий, к примеру в Украине - ЧП «SMS» (линия мощностью 1000 листов в день - обойдется в 500 000 Евро), или китайский производитель Харбинского завода ЛУНИВЕЙ. По стоимости китайская линия производства ДСП в 2 раза дешевле, но можно предположить, что и качество установки китайского производства будет несколько ниже. Выбирая мини-линию для изготовления ДСП необходимо учитывать все характеристики поставляемого оборудования, в том числе технические и экономические показатели скоростных параметров.

jtcase.ru

Технология производства ДСП и ЛДСП

Ламинированные плиты изготовляют на основе ДСП с помощью высокой температуры (до 200ºС) и давления. Расплавленная смола растекается по подложке, а когда поверхность высыхает, образует прочную плиту устойчивую к различным воздействиям. Такой плите не страшны ни грибки, ни насекомые, ни влага.

Планируя купить дсп в Мытищах следует обратить внимание, что плиты прессуются различными способами. От вида прессования зависят характеристики ДСП.

Плиты плоского прессования могут состоять из нескольких слоев. Этот значительно повышает их плотность и надежность. Внешняя поверхность у них гладкая.

Экструзивные плиты могут быть только однослойными.

Различают плиты ДСП и по плотности:

малая плотность от 350 до 450 кг/куб.м.;

малая плотность от 350 до 450 кг/куб.м.;- средняя плотность от 450 до 650 кг/куб.м.;

- высокая плотность от 700 до 800 кг/куб.м.

ДСП с высоким уровнем прочности, рассчитанные на большие нагрузки.

Наша компания проводит продажу: дсп плит, листы дсп, листы мдф и многое другое.

Обратившись в нашу компанию, заказчик может приобрести высококачественные ЛДСП, которые используются для мебели, тары и различных строительных элементов.

Облицованная пленкой из меламина, и покрытая специальным лаком ЛДСП устойчива к механическим повреждения и воздействию влаги.

Преимущества ЛСДП:

- большое разнообразие декора;

- сравнительно низкая цена;

- красивый внешний вид;

- различные оттенки;

- отличные механические свойства;

- отсутствие необходимости дальнейшей обработки.

Оттенки поверхности ЛСДП могут имитировать текстуру различной древесины.

Наша компания предлагает своим клиентам только высококачественные материалы для производства мебели. Если требуется консультация специалиста, в нашей компании окажут клиент и такую услугу. Мы рады выслушать любое пожелание заказчика и ответить на все вопросы.

Кроме ДСП ЛДСП можно также купить дсп эггер. Ламинированная плита Эггер широко применяется для изготовления офисной, бытовой, и кухонной мебели.

Внешне очень привлекательная ЛДСП Эггер обладает хорошими физико-механическими свойствами и не требует дальнейшей отделки. Преимуществ ламинированной плиты Эггер:

- высокая устойчивость к термическому воздействию;

- разнообразие цветов и фактур;

- возможность имитации фактуры натурального дерева;

- износоустойчивость к механическим воздействиям.

Простым языком это означает, что на такую столешницу можно без всякой опаски ставить горячий чайник или сковороду. Поверхность нисколько не пострадает  от воздействия высокой температуры.

от воздействия высокой температуры.

В ассортименте нашей компании большой выбор самых различных плит. Среди них можно приобрести мдф кроношпан.

Специалисты компании помогут с выбором плит. К каждому заказчику у них индивидуальный подход.

Гибкая ценовая система позволит каждому желающему выбрать себе плиты ДСП, ЛДСП или любые другие для своих потребностей. Возможна и покупка дсп оптом.

Наша компания идеальный, проверенный временем и надежный партер для приобретения высококачественной продукции для изготовления мебели.

Мы следим за последними новинками на мировом рынке и предлагаем нашим заказчикам только самые современные материалы.

С нашими плитами ваша мебель будет выглядеть красивой, современно, экологически безопасной и прослужит не одно десятилетие.

Если у заказчика возникли какие-то дополнительные вопросы, всегда есть возможность связаться со специалистами компании по телефону и получить дополнительную консультацию.

При желании можно также посетить сайт компании, и ознакомиться с полным ассортиментом предлагаемой нашей компанией продукции.

Лучшие ДСП, ЛДСП и другие материалы для производства мебели можно приобрести только у нас. Мы гарантируем нашим заказчикам идеальный сервис, быстрое обслуживание, и гарантию на нашу продукцию.

Мебель из наших плит создаст в вашем доме комфорт и хорошее настроение.

novator2001.ru

Особенности производства ЛДСП - информационная статья от компании Новатор

Производство ламинированного ДСП (ЛДСП) представляет собой прибыльный и малозатратный бизнес. Это объясняется тем, что мебельные предприятия покупают сырье для своих изделий в большом количестве.

ЛДСП широко применяется не только для изготовления мебели, но и в строительном секторе. Несмотря на то, что материал уступает древесине по целому ряду критериев, он имеет свои преимущества – сравнительно малая стоимость и легкость в обработке.

Основа ламинированной древесно-стружечной плиты

Древесно-стружечная плита – базовый элемент для ЛДСП. Она широко используется и задействована в таких областях:

- для изготовления мебельных предметов;

- при возведении напольных покрытий;

- для обшивки крыш;

- при монтировании стеновых перекрытий.

Основное сырье для нее – отходы деревообрабатывающей промышленности. Изготовление древесно-стружечных изделий осуществляется двумя способами – непрерывным и периодическим. Технология производства ДСП включает в себя такие стадии:

- Подготовительная. Имеющееся сырье доводится до нужных параметров в соответствии со стандартами.

- Смешивание стружки с клеящими компонентами при строгом соблюдении пропорций исходных материалов.

- Загрузка массы в специальные формовочные машины, в которых полуфабрикат подвергается прессованию с равномерным распределением нагрузки в условиях высоких температур.

- Просушка и охлаждение заготовки.

- Выравнивание, обрезка краев листа.

- Шлифование готовой продукции.

Полученные таким образом заготовки подвергаются ламинированию.

Технология изготовления ЛДСП

Производство ДСП ламинированного предполагает использование специального сырья. К нему относится стойкая бумажно-смоляная пленка, не требующая дополнительной обработки. Для создания покрытия применяют особую бумагу. Ее пропитывают высокопрочными меламиноформальдегидными смолами, которые обеспечивают стойкость покрываемой основе к внешним воздействиям.

Ламинирование готовых плит состоит из следующих этапов:

1. Отбор наиболее прочных и плотных изделий с минимальным процентом влажности. Качественные характеристики основы должны соответствовать таким параметрам:

- уровень влажности не выше 8%;

- плотность - не менее 0, 65-0,7 г/куб. см.

Они сохраняют свою структуру и не разрушаются при дальнейшей обработке. После дополнительного шлифования и очистки от остатков пыли на подготовленную поверхность наносится специальный грунтовочный состав.

2. На этой стадии происходит подготовка ламинирующего пласта. Он состоит из особой обработанной посредством синтетических полимерных смол, бумаги. Для создания высокопрочного ламинирующего слоя применяется несколько разновидностей материала, отличающегося характеристиками, свойствами и внешним видом. Это объясняется тем, что на плиту накладываются 3 ее пласта, среди которых есть основной, кроющий и отделочный. Самый толстый и прочный из них используется в качестве первого покрытия, для обеспечения хорошей прочности и влагостойкости продукции. Декоративную функцию выполняет кроющая прослойка. Отделочный слой и нанесенный на него лак увеличивают износоустойчивость изделия и надежно защищают его от влаги.

3. Суть очередной стадии производства ламинированной ДСП заключается в том, что здесь происходит сборка «пакета», представляющего собой древесно-стружечный лист, который с двух сторон обкладывают бумагой, расположенной в определенном порядке. Для обеспечения ровной поверхности, «пакеты» перекладываются хорошо отполированными стальными и латунными прокладочными листами.

4. Окончательный этап – прессование. На нем соединяют ДСП и ламинирующее трехслойное бумажное покрытие. Эта операция проводится при высокой температуре, доходящей до 145°C и большом давлении в 2 Мпа. Во избежание деформации плиты его постепенно уменьшают. На прессование затрачивается порядка пятнадцати минут.

После охлаждения продукция может быть использована по назначению.

novator2001.ru