Содержание

Производство сыра и творога в Московской области, изготовление творога, производитель сырной и творожной продукции

Оба этих продукта очень схожи по способу производства. В некоторых странах творог даже считают еще одной разновидностью сыра. В основе создания каждого них лежит процесс сквашивания молока молочнокислыми бактериями. В результате этого процесса образуется творог или сыр, в зависимости от вида добавленного фермента.

Все о твороге — производство, факторы, формирующие качество

В России производство натурального творога регламентируется нормативными документами, которые устанавливают требования к безопасности продуктов из коровьего молока. Особо строгие требования предъявляют к качеству сырья.

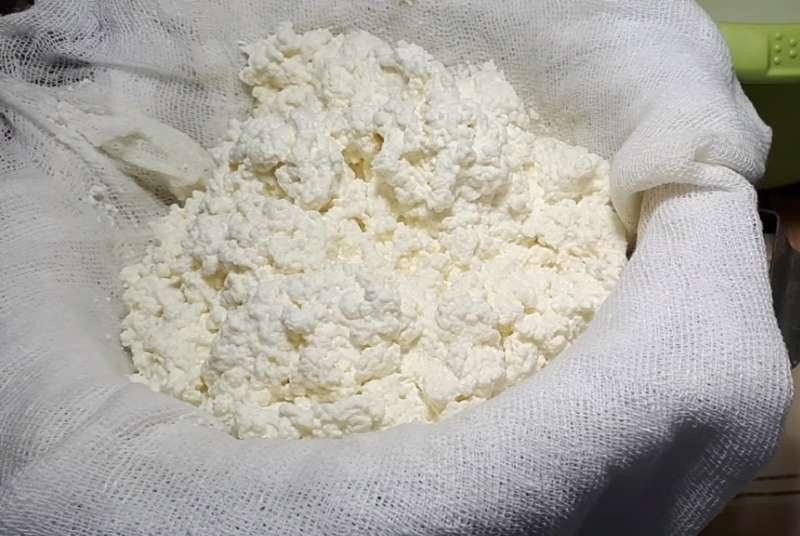

Что такое творог и из чего его делают

Творог получают из молока, которое сквашивают закваской из молочно-кислых бактерий. В нем содержится:

- белок — 4-18%;

- жиры — 1,8-18%;

- минеральные вещества (Ca, Mg, P ,Fe) — 1,5%;

- аминокислоты (метионин, лизин), незаменимые для профилактики и лечения атеросклероза, заболеваний печени.

Компании производят творог и сыры из натурального молока, которое приобретают оптом в домашних или фермерских хозяйствах. Качество молока проверяется ветеринарной службой. Таким образом сокращаются расходы на доставку качественного сырья, что дает возможность снизить отпускные цены.

Виды творога

- Жирный — содержит 18% жира.

- Нежирный — 1,8-3%.

- Полужирный — 9%.

- Обезжиреный — 0%.

- Зерненый с пониженным содержанием жира.

- Термостатный, который сквашивается в потребительской таре.

Сортность готовой продукции зависит от качества и состава молочного сырья, типа бактерий для сквашивания, соблюдения технологии изготовления. Состав молока влияет на быстроту свертывания белков, плотность творожных сгустков. Он зависит от времени года, кормов и условий хранения.

У качественного творога — белый цвет, выраженный запах кислого молока и яркий вкус. В более дешевых сортах допускается привкус кормов, которым питались коровы или небольшая горечь, рыхлая, неоднородная консистенция, и желтоватый или кремовый цвет. В нежирном продукте может выделяться небольшое количество сыворотки.

В более дешевых сортах допускается привкус кормов, которым питались коровы или небольшая горечь, рыхлая, неоднородная консистенция, и желтоватый или кремовый цвет. В нежирном продукте может выделяться небольшое количество сыворотки.

На заводах изготовителях есть собственные лаборатории для контроля качества сырья и готовых изделий.

Технология изготовления творога

В пункте приема производитель сортирует молоко по жирности, очищает от мелкого мусора через фильтр, разливает в технологические емкости и охлаждает до температуры, необходимой для начала изготовления кисло-молочных продуктов.

Из пастеризованного молока делают творог для непосредственного употребления в пищу или выработки творожных изделий. Из непастеризованного — получаются полуфабрикаты, творожные продукты для последующей тепловой обработки, и плавленые сыры.

Существует несколько способов приготовления творога:

- Традиционный — используют для изготовления обезжиренного и нежирного продукта.

Сырье подвергают сепарированию или смешивают со сливками, в зависимости от степени жирности будущего изделия, очищают от посторонних примесей. Очищенное молоко пастеризуют в течение 30 минут, нагревая его до 78 градусов, затем охлаждают и заливают в ванны. В молочную основу для заквашивания добавляют сычужный фермент и хлористый кальций. Через несколько часов достают образовавшийся сгусток, разделяют на небольшие части и укладывают для самопрессования (отделения от сыворотки). После удаления жидкости продукт охлаждают, чтобы остановить брожение. Процесс занимает минимум 12 часов. Завершающий этап — расфасовка.

Сырье подвергают сепарированию или смешивают со сливками, в зависимости от степени жирности будущего изделия, очищают от посторонних примесей. Очищенное молоко пастеризуют в течение 30 минут, нагревая его до 78 градусов, затем охлаждают и заливают в ванны. В молочную основу для заквашивания добавляют сычужный фермент и хлористый кальций. Через несколько часов достают образовавшийся сгусток, разделяют на небольшие части и укладывают для самопрессования (отделения от сыворотки). После удаления жидкости продукт охлаждают, чтобы остановить брожение. Процесс занимает минимум 12 часов. Завершающий этап — расфасовка. - Кислотно-сычужный. Метод применяют для приготовления творога высокой и средней степени жирности. В качестве закваски используют пепсин и молочную кислоту. Заквасочные элементы добавляют в молоко после пастеризации. Молочную смесь в ваннах постоянно перемешивают, чтобы предотвратить отстаивание жира. Через 4-8 часов творожную массу проверяют на готовность специальным шпателем.

Если излом продукта ровный и гладкий, а сыворотка — светло-зеленая, творог готов.

Если излом продукта ровный и гладкий, а сыворотка — светло-зеленая, творог готов. - Раздельный. Вначале отдельно пастеризуют молоко и сливки, которые сделают обезжиренное сырье жирным. Затем молоко заквашивают для формирования сгустка, отделяют жидкость и смешивают массу с остуженными пастеризованными сливками. Такой способ используют при изготовлении продукта высокой жирности.

- Термостатный. Молоко с закваской превращается в творог в потребительской таре. За счет такой технологии продукт выигрывает у других кисломолочных изделий — содержит больше ценных лактобактерий, дольше хранится, ниже по себестоимости.

Все компоненты, применяемые для закваски, должны отвечать требованиям СанПиН.

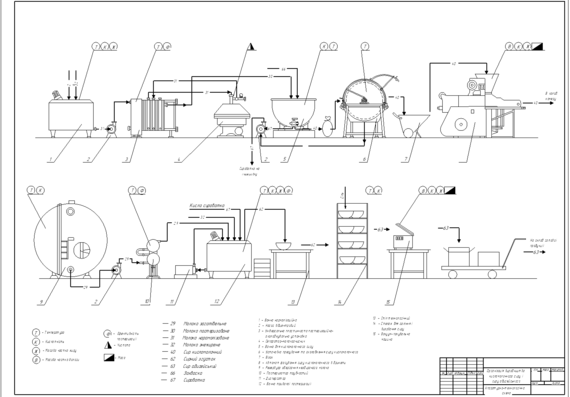

Оборудование, необходимое для производства

- Ванны для заквашивания молока, из которого будет делаться творог.

- Пастеризатор для охлаждения-нагревания молочного сырья.

- Сепаратор для отделения сливок.

- Нож-лира для разрезания творожного сгустка.

- Штуцер или сифон для сливания сыворотки.

- Пресс-тележка для самопрессования творожной массы.

- Охладители для готового изделия.

- Маркировочные и упаковочные автоматы с функцией дозирования продукта.

Современные производственные цеха оснащают автоматизированными линиями, разной комплектации и мощности, в зависимости от объема и способа производства продукта. Например, на линиях малой и средней мощности вместо сепаратора используют пресс-тележки и ванны самопрессования. В более производительных линиях сгусток получают в емкостях, нагревают в аппарате тепловой обработки, отделяют жидкость в сепараторе.

Творог хранят в темном помещении при температуре +2-6̊, влажность — до 85%. Срок хранения жирного продукта — до 2 дней, обезжиренного — до 4 дней. В вакуумной упаковке хранят до 1 месяца с даты изготовления. Творог можно замораживать и держать при -35 градусах — около 2 месяцев, при -18 градусах — 2 недели.

Творог можно замораживать и держать при -35 градусах — около 2 месяцев, при -18 градусах — 2 недели.

Производство сыра

В приготовлении используют цельное обезжиренное молоко (коровье, овечье, козье, редко — верблюжье, яка или буйвола), молочную сыворотку, сливки и пахву. При этом содержание белков, жиров, минеральных веществ и витаминов в сырах почти в 10 раз превышает концентрацию полезных веществ в молоке. 50 г сыра по этому параметру равняются 0,5 л молока. Белок, содержащийся в сыре, усваивается лучше, чем белок в свежем молоке. Усвояемость — до 99%. Энергетическая ценность — 300-400 ккал/100 г.

Виды сыров

- Молодые (моцарелла, рикотта) — недозрелые или невыдержанные. Быстро созревают, имею малый срок хранения. Влажность — больше 73%.

- Твердые (эмменталь, голландский). Вызревают от 3 месяцев до 3 лет. Твердая структура, содержание влаги — около 54%, насыщенный яркий вкус.

- Рассольные (брынза, фета, сулугуни).

Вызревают в рассоле c концентрацией соли 4-10%, хранятся также в рассоле. Водянистая консистенция, соленый вкус.

Вызревают в рассоле c концентрацией соли 4-10%, хранятся также в рассоле. Водянистая консистенция, соленый вкус. - Мягкие (сливочный, камамбер, рокфор) — со сливочной или творожной консистенцией, ярко выраженным вкусом и пикантным послевкусием.

- Копченые (гауда, чеддер), прошедшие процедуру копчения при 21-32̊, в результате чего на поверхности образовалась желтовато-коричневая корочка.

- Плавленые — сырная масса плавится при 75-95̊. Приобретает пастообразную консистенцию.

Иногда сыры разделяют и по принципу изготовления — сычужные (с использованием ферментов) и кисломолочные (на закваске).

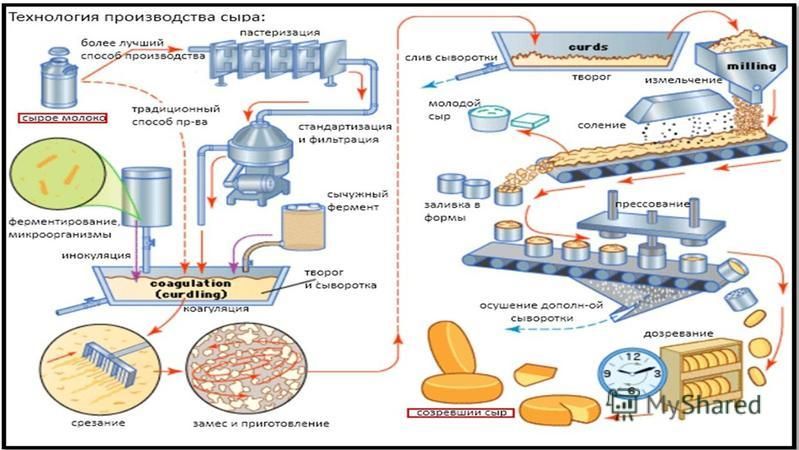

Технология производства

Общая для всех сыров технология приготовления начинается с приемки молока и его пастеризации. Дальше процесс напоминает приготовление творога — створаживание, отделение сыворотки, прессование. Затем сырную массу солят (или погружают в соленый раствор), добавляют пряности по рецепту, и отправляют на созревание.

Цель созревания — превращение сыра в более усвояемую форму, придание ему определенного вкуса, запаха, консистенции, структуры. В помещении для созревания созданы условия (температура, влажность), под влиянием которых в продукте развивается микрофлора. Бактериальные ферменты меняют состав в сырной массы — увеличивается количество белка, молочнокислых бактерий и других элементов. Во время созревания сыры переворачивают, чистят щеткой, обсыпают пряностями или протирают алкоголем (если нужно по рецепту).

Оборудование для сыроварни

Для производства творога и сыра используют одинаковое оборудование, но процесс производства сырной продукции требует больше времени и усилий. На промышленных сыроварнях обеспечивается полный технологический процесс — от хранения сырья до формовки и созревания. Производители работают с оборудованием рассчитанном на большой объем, поэтому за всеми операциями следит автоматика, что почти полностью исключает брак.

Хранение сыра

Этот продукт очень чувствителен к условиям хранения. Несоблюдение температурного режима разрушает его структуру, при колебаниях влажности он высыхает или портится. Идеальные условия — 5-8 градусов при 90% влажности. Разные виды сыров хранят отдельно друг от друга.

Герметичная упаковка нарушает естественный процесс созревания, но сильнопахнущие сыры, например горгонзолу нужно заворачивать и держать в таре с плотно закрывающейся крышкой. Лучше всего завернуть их в пищевую пленку, пергамент или фольгу. Тогда они не будет плесневеть, высыхать и впитывать посторонние запахи.

Как делают творожный сыр – «Еда»

Улица Руставели — это красивые и на вид уютные сталинские дома раннего

послевоенного времени, пустынный парк и огромный заводской квартал. За длиннющим

зданием из рыжего кирпича, выполняющего роль фасада, скрыты внутренние дворы, цеха и корпуса, где чего только

нет. Там делают баранки, молочные продукты, пекут хлеб. Еще здесь

Еще здесь

расположен завод плавленых сыров «Карат». Он был основан в 1934 году под

названием «Московский завод плавленых сыров», с 1970-х годов базировался на

мощностях Останкинского молочного комбината (он по соседству), а потом от него отделился.

Иду вдоль оранжевого

фасада и ищу опознавательные знаки проходной. Очевидных нет. Жаль, в 2015-м

демонтировали памятник плавленому сырку «Дружба», было бы проще

ориентироваться (именно на этом заводе в 1960-е придумали плавленые

сыры «Дружба» и «Янтарь», наш ответ финской

Viola). Поднимаю голову — над

одним из подъездов стоят двое рабочих в синей спецодежде и прилаживают к фасаду

блестящие буквы, из которых складывается слово «Карат».

Сюда!

Цех по производству творожного сыра — царство глянцевых стальных цистерн: в одних молоко смешивается со сливками, во вторых — очищается, в третьих — створаживается, в четвертых почти готовый сыр обогащается различными добавками; девушка в кадре — директор по качеству Юлия Абрамова

Сейчас на заводе

действуют 4 цеха: в одном варят плавленые сыры — «Дружба», «Янтарь», «Волна»,

«Шоколадный», «Коралл», во втором их фасуют, в третьем делают зерненый творог и сметану, а в четвертом — творожные сыры Violette и

мягкие сыры

Delissir. Тоже «наш ответ» — сырам вроде Almette. А еще на заводе запаковывают свои плавленые сыры

Тоже «наш ответ» — сырам вроде Almette. А еще на заводе запаковывают свои плавленые сыры

и творог в тюбики для космонавтов и в индивидуальные упаковки — для солдатских

пайков.

Творожный сыр, как

следует из названия, занимает промежуточное положение в иерархии молочных

продуктов. Формально — творог, по смыслу — сыр. От творога его отличает наличие

легкой, но стабильной текстуры (которой добиваются при помощи стабилизаторов),

от сыра — принципиально другая технология изготовления.

Процесс превращения

молока в творожный сыр монотонен и однообразен, он представляет собой

чередование похожих операций, и все они скрыты от глаз за стальными стенками

практически идентичных цистерн-танков.

Перемешать-нагреть-очистить-нагреть-заквасить-охладить-нагреть-перемешать.

Цистерна–труба–цистерна–труба…

Основа творожного сыра — смесь из молока и сливок. Сливки получают здесь же из покупного молока. Затем

они подаются в танк, туда же из отдельной емкости попадает то же самое молоко,

все перемешивается, пока смесь не достигнет 8,5% жирности. Нормализованное

Нормализованное

таким образом молоко поступает на тепловую обработку и нагревается до 55

градусов. В следующей цистерне — бактофуге — происходит очистка смеси от споровых

микроорганизмов и бактерий. Затем молоко пропускается через деаэратор, после

которого лишается характерных запахов и газов. Третье оборудование в цепочке — гомогенизатор. Там смесь доводится до однородного состояния.

Потом эта механическим образом очищенная от бактерий и запахов однородная

смесь молока и сливок пастеризуется при температуре 72 градуса. После чего охлаждается

до температуры заквашивания (30–32 градуса) и подается в танк, куда отдельно

вносится закваска. Через 6–12 часов смесь превращается в творожный сгусток. Сроки

зависят от вида закваски, а закваску необходимо менять раз в 20–30 дней для

исключения задержки процесса ферментации, то есть сквашивания. Если использовать

длительное время только одну культуру, то будет образовываться бактериофаг, «вирус молочных культур». Бактериофаги могут приводить к снижению

качества продукта, а иногда и к полной потере производственной партии.

В каждом конкретном

случае готовность определяется по показателям кислотности, а не по времени сквашивания,

внешнему виду (ничего же не видно, все скрыто от глаз) или еще каким-то очевидным на первый

взгляд показателям. Чтобы остановить дальнейшие колебания уровня кислотности,

сгусток охлаждают до 4–6 градусов — естественно, в новой емкости, а оттуда он поступает

в очередной пастеризатор, где нагревается до 72 градусов. Дальше сгусток

попадает в сепаратор, где путем отделения сыворотки получают творожный сыр.

На следующем этапе в него

добавляют соль, сахар, комплекс стабилизаторов и разнообразные пищевые добавки:

сушеные зелень, грибы, томаты и огурцы, мороженые дробленые креветки, какао.

Наполнители покупают на стороне: это обычная практика для большинства

производителей самых разных продуктов. Такой же укроп, что сейчас

перемешивается в чаше с творожной основой, на другом заводе может попасть,

скажем, в набор специй. Найти свежие зелень и огурцы, конечно, не проблема, но

не обработанные термически ингредиенты в несколько раз сократят срок годности

финального продукта.

Все перемешивается в

течение получаса, проверяется на соответствие требованиям, но и это еще не все.

Фасовка производится в газовой среде — это помогает остановить развитие

нежелательной микрофлоры и придать продукту легкую и воздушную текстуру.

Просветившаяся и

очистившаяся в процессе бесконечных нагреваний и охлаждений, практически

стерильная масса пакуется горячей. Это позволяет исключить участие консервантов

и обеспечить длительные сроки хранения.

Фасовка — самая

красочная часть программы. В зависимости от того, какой вид

сыра сделали на линии, на фасовку загружаются цветные баночки: зеленые,

сиреневые, голубые, розовые, коричневые. Дозаторы заполняют 140-граммовые пластиковые

баночки, затем они запаиваются фольгой и накрываются крышками, а потом руками сотрудниц фабрики упаковываются в коробки и отправляются на склад.

Образцы отправляются в лабораторию, которая еще раз проверяет, что получилось,

и дает добро на продажу. А отдельные экземпляры из каждой партии отправляются в своеобразный музей,

где они хранятся, пока не истечет срок годности — 120 дней. Если придет жалоба,

Если придет жалоба,

то будет с чем сравнить и определить, кто виноват: производитель или,

например, розничная сеть, нарушившая правила хранения.

Внешне деаэратор почти не выделяется в ряду цистерн, а по смыслу сильно отличается; его назначение — очищение нормализованного молока от запахов: как приятных, так и не очень

Грузчик Николай Безверхий грузит готовые коробки с творожным сыром на склад

Это бактофуга, она нужна для удаления бактерий и других микроорганизмов из молока

Поэтично покрытые каплями конденсата насосы — самые яркие детали в цеху, не считая баночек с уже готовым сыром

По виду — большой бидон, по смыслу — резервуар для смешивания молока и сливок

На заводе «Карат» 4 отдельных цеха: цех по производству зерненого творога, цех по производству плавленых сыров, цех фасовки плавленого сыра и цех по производству творожных и мягких сыров: в него мы и подглядываем

Готовый сыр подается на фасовку; аппарат устроен по принципу карусели: баночки вращаются по кругу, сначала заполняясь сыром, затем их покрывают фольгой, на следующем этапе ее запаивают, затем баночки накрывают крышками, и, наконец, вернувшись к началу круга, готовые упаковки с сыром попадают на ленту, где на них наносится срок годности и номер партии

За всеми процессами, происходящими внутри стройного конвейера из цистерн и труб, внимательно следит оператор

Еще немного заводской эстетики

Каждый день на заводе делают и фасуют определенный вид творожного сыра; в день, когда мы побывали на заводе, это был сыр с укропом, поэтому баночки — зеленые

Так выглядит процесс превращения молока и сливок в творожный сыр глазами оператора цеха

Упакованный и промаркированный сыр отправляется охлаждаться на склад

Производство сыра: шаг за шагом – электронная книга по технологии производства сыра

Производство, созревание, контроль процесса и сортировка

В этой главе описываются основные этапы производства сыра. На рисунках 14.1 и 14.2 в конце блока представлены образцы процесса (изготовления) и листы качества.

На рисунках 14.1 и 14.2 в конце блока представлены образцы процесса (изготовления) и листы качества.

Молоко сидит в чане.

Этот термин немного сбивает с толку, поскольку он также используется для описания созревания или выдержки сыра. Здесь под созреванием понимается практика предоставления культуре времени для начала выработки кислоты перед добавлением сычужного фермента. Это делается по двум причинам:

- Для обеспечения активности культуры перед сычужным ферментированием молока. После схватки молока проводить прививку нельзя. В норме 45-60 мин достаточно для повышения ТА (титруемой кислотности) на 0,005-0,01%.

- Развитие кислотности способствует процессу коагуляции, особенно вторичной стадии.

Во многих разновидностях, таких как Brine Brick и Swiss, используется небольшое количество культуры, а сычужный фермент протекает с небольшим предварительным образованием молочной кислоты или без него.

Обращение с сычужным ферментом

- Воспроизводимость характеристик зависит от точности измерения.

Для большинства сортов количество сычужного фермента подбирается таким образом, чтобы за 30–40 минут молоко превратилось в плотный сгусток, что соответствует примерно 50 IMCU на литр. Точно измеряйте сычужный фермент и следите за тем, чтобы скорость коагуляции была одинаковой изо дня в день.

Для большинства сортов количество сычужного фермента подбирается таким образом, чтобы за 30–40 минут молоко превратилось в плотный сгусток, что соответствует примерно 50 IMCU на литр. Точно измеряйте сычужный фермент и следите за тем, чтобы скорость коагуляции была одинаковой изо дня в день. - Сычужный фермент необходимо развести (примерно в 20 раз) в воде и хорошо перемешать при добавлении для обеспечения равномерного распределения.

- Остерегайтесь хлора. Крайне важно, чтобы разбавляющая вода не содержала хлора. Две части на миллион хлора уничтожат 40% активности сычужного фермента за 3 минуты. Точно так же не дезинфицируйте контейнер, используемый для сычужного фермента, хлором.

- Другой проблемой качества воды является pH. Как правило, если вода жесткая, она также имеет рН выше 7,0, что также снижает активность сычужного фермента.

- Наконец, разбавьте сычужный фермент не более чем за 30 минут до добавления в чан. После разбавления рассолом сычужного фермента в воде его активность снижается.

Оптимизация параметров настройки

- Приготовление молока обсуждалось в частях 10 и 11. Вот основные соображения:

- Температура пастеризации: более высокие температуры повышают выход за счет увеличения извлечения сывороточных белков, но рекомендуемый максимум в отношении качества творога составляет 75ºC, 16 с.

- Температурная история: если молоко пастеризовать и сразу отправить в осадочный чан, необходимо будет скорректировать минеральный баланс добавлением хлорида кальция.

- Кажется, что при выборе коагулянта всегда нет единого мнения. Если микробные коагулянты должны использоваться для высокотемпературных сортов, убедитесь, что поставщик удостоверяет, что термическая обработка в процессе производства сыра достаточна для существенного снижения активности фермента. Для других сортов следует соблюдать осторожность, чтобы гарантировать, что урожайность и развитие вкуса не будут поставлены под угрозу. Учитывая снижение доступности сычужного фермента телят (техническое название сычужного фермента телят — химозин), рекомбинантный сычужный фермент является предпочтительным ферментом при условии, что генетические технологии не пугают клиентов.

- Необходимо тщательно определить количество сычужного фермента. Поскольку сычужный фермент дорог, желательно минимизировать его использование, но это может быть ложной экономией, если ухудшаются свойства творога или качество сыра. Плохая настройка означает повышенные потери как жира, так и белка в виде мелких частиц. И не забывайте, что коагулянт также является агентом созревания.

- Контроль температуры должен быть точным и равномерным по всему чану, поскольку как ферментативная активность, так и последующий процесс агрегации мицелл чрезвычайно чувствительны к температуре. Неточная или неравномерная температура во время настройки приведет к локальным участкам недо- или пересхватывания сгустка, что, в свою очередь, приведет к потере мелкой фракции во время нарезки.

- Мягкий творог получается из:

- Перегрев

- Низкая температура схватывания

- Молозиво или маститное молоко

- Твердый творог получается из:

- С высоким содержанием кальция

- Низкий уровень pH

- Стандартизация на высокое содержание белка

Правильная резка важна как для качества, так и для выхода. Неправильная нарезка и обработка творога приводят к потере мелких частиц; то есть небольшие частицы творога, которые не восстанавливаются в сыре. В отличие от сывороточного жира, жир, захваченный мелкими частицами, не извлекается при отделении сывороточных сливок. Таким образом, потери как жира, так и белка происходят, когда измельченный творог приводит к тому, что мелкие частицы слишком малы, чтобы их можно было восстановить в сыре.

Неправильная нарезка и обработка творога приводят к потере мелких частиц; то есть небольшие частицы творога, которые не восстанавливаются в сыре. В отличие от сывороточного жира, жир, захваченный мелкими частицами, не извлекается при отделении сывороточных сливок. Таким образом, потери как жира, так и белка происходят, когда измельченный творог приводит к тому, что мелкие частицы слишком малы, чтобы их можно было восстановить в сыре.

Определение времени резания сырной массы

Как ранняя резка, когда сырная масса хрупкая, так и поздняя резка, когда сырная масса хрупкая, приводят к потерям мелкой фракции. Для определения времени резки используется несколько способов.

- Ручное тестирование. Сыр готов к нарезке, если он аккуратно ломается, когда плоское лезвие вставляется под углом 45º к поверхности, а затем медленно поднимается.

- Несколько механических устройств, основанных на колебательной вискозиметрии, теплопроводности или обработке ультразвуком, прошли экспериментальные испытания, и некоторые из них используются в коммерческой практике.

- Некоторые растения срезают по часам. Это может быть нормально, если все условия одинаковы изо дня в день (так ли это вообще?) и вносятся поправки на любое изменение состава или свойств молока.

- Если температура схватывания высокая, как в некоторых швейцарских рецептах, сгусток быстро схватывается, и нарезку необходимо начинать рано, когда сгусток еще немного мягкий, чтобы предотвратить пересхватывание. Агитация должна начинаться немедленно, чтобы не допустить.

Размер творога

Размер творога оказывает большое влияние на удержание влаги.

Сыр нарезать крупными сырками.

- Высокотемпературные сорта с низким содержанием влаги, такие как итальянский твердый сыр, требуют наименьшего количества творога. Резка продолжается до тех пор, пока творог не станет размером с рисовое зерно.

- Сыры средней влажности, такие как большинство промытых сортов и чеддер, нарезаются кубиками размером ½ см.

- Сорта с высоким содержанием влаги, такие как мягкий созревший сыр, нарезаются 2-сантиметровыми ножами, или творог просто разламывается до такой степени, чтобы его можно было погрузить в формы.

Небольшой размер творога приведет к большему извлечению жира и NFS, поскольку крупный творог имеет тенденцию к измельчению, что приводит к потере «мелких частиц». Меньший творог также будет высыхать быстрее, поэтому другие факторы, такие как температура приготовления и перемешивание, возможно, придется отрегулировать в соответствии с размером творога.

Ручная нарезка

Ручная нарезка творога.

Ручная резка осуществляется с помощью режущих арф, изготовленных путем натягивания проволоки из нержавеющей стали или нейлона на раму из нержавеющей стали. Общее время нарезки не должно превышать 10 минут (предпочтительно менее 5 минут), потому что во время нарезки творог постоянно меняется (переваривается). Ножи следует быстро протягивать через творог, чтобы они аккуратно разрезали творог, а не толкали его по чану.

Автоматическая резка

Автоматические ножи для сыра в двойном баке.

При использовании механических ножей размер сгустка определяется конструкцией ванны и мешалки, скоростью резки (об/мин) и продолжительностью резки. В чанах Double O для чеддера и американских сортов нарезка обычно происходит со скоростью около 4 об/мин в течение 7–13 минут, что соответствует в общей сложности 30–50 оборотам. Важно, чтобы ножи были острыми, чтобы они разрезали творог чисто, а не частично размяли творог или вообще не потеряли некоторые кусочки.

В чанах Double O для чеддера и американских сортов нарезка обычно происходит со скоростью около 4 об/мин в течение 7–13 минут, что соответствует в общей сложности 30–50 оборотам. Важно, чтобы ножи были острыми, чтобы они разрезали творог чисто, а не частично размяли творог или вообще не потеряли некоторые кусочки.

Имеются данные [1] о том, что размер частиц сырной массы при сливе механизированного сыра Чеддер зависит от времени нарезки, скорости нарезки и последующего перемешивания, так что:

- размер при сливе и больше потери штрафов.

- С увеличением времени нарезки (большее количество оборотов) размер частиц творога при сливе достигает максимума, что соответствует максимуму извлечения жира.

- Дальнейшее увеличение времени нарезки приводит к уменьшению размера творога при сливе с небольшим влиянием на извлечение жира.

Исцеление

Творожное исцеление.

Внешний вид свежесобранного творога хрупкий, поэтому требуется некоторое время, чтобы поверхности закрылись (зажили) и предотвратили потерю жира и белка в сыворотке. Свежесобранный творог также имеет тенденцию к агрегации, что нежелательно. Таким образом, встряхивание после нарезки должно быть минимальным, чтобы дать сырной массе некоторое время для заживления, но достаточным, чтобы предотвратить спутывание сырной массы.

Свежесобранный творог также имеет тенденцию к агрегации, что нежелательно. Таким образом, встряхивание после нарезки должно быть минимальным, чтобы дать сырной массе некоторое время для заживления, но достаточным, чтобы предотвратить спутывание сырной массы.

Индекс качества резки

Потерю мелочи лучше всего отслеживать с помощью точного анализа содержания жира в сыворотке. Сывороточный жир для сыра с 50% FDM должен быть < 0,3%. Эффективные операции могут достигать уровней около 0,2%.

Сочетание тепла и повышенной кислотности (снижение pH) вызывает синерезис с последующим выделением влаги, лактозы, кислоты, растворимых минералов и солей, а также белков молочной сыворотки. Важно соблюдать график приготовления. Слишком быстрое приготовление формирует твердую оболочку на частицах творога, что препятствует выделению влаги и препятствует формированию гладкой текстуры во время прессования.

рН сыворотки при сливе или окунании составляет менее 5,0 для сортов с преимущественно кислотной коагуляцией и 6,1–6,4 для многих сортов с преимущественно сычужным коагулированием. Исключением являются сорта без культуры или с небольшой культурой (см. главу 2). Время слива должно быть равномерным и составлять около 20 минут, чтобы предотвратить колебания от чана к чану. Типы чеддера можно перемешивать 1-3 раза, чтобы получить требуемую влажность творога.

Исключением являются сорта без культуры или с небольшой культурой (см. главу 2). Время слива должно быть равномерным и составлять около 20 минут, чтобы предотвратить колебания от чана к чану. Типы чеддера можно перемешивать 1-3 раза, чтобы получить требуемую влажность творога.

Содержание лактозы можно регулировать удалением влаги (синерез), ферментацией или выщелачиванием водой (промывание). Промывка для удаления лактозы позволяет производить сыр с высоким содержанием влаги и при этом достигать конечного pH около 5,0–5,2. Большинство культурных сортов с конечной влажностью выше 40% и минимальным рН выше 5,0 промывают. Температура промывочной воды будет определять влажность творога. Иногда для сушки творога и придания ему текстуры используется относительно горячая вода (например, Гауда).

Традиционно промывание осуществлялось путем удаления от 50 до 65% сыворотки, замены ее водой и перемешивания в течение примерно 15 минут. Этот процесс приводит к разбавлению большого количества сыворотки, которую необходимо сконцентрировать или сбросить. Это также создает проблемы, когда творожные столы имеют меньшую вместимость, чем установки для чанов. Решение состоит в том, чтобы удалить больше сыворотки перед стиркой и уменьшить количество воды для стирки. В сортах американского типа, таких как Колби и Монтерей Джек, сыворотка удаляется почти полностью, а промывка осуществляется путем распыления воды на творог при перемешивании творога вилочными мешалками.

Это также создает проблемы, когда творожные столы имеют меньшую вместимость, чем установки для чанов. Решение состоит в том, чтобы удалить больше сыворотки перед стиркой и уменьшить количество воды для стирки. В сортах американского типа, таких как Колби и Монтерей Джек, сыворотка удаляется почти полностью, а промывка осуществляется путем распыления воды на творог при перемешивании творога вилочными мешалками.

Процедуры, применяемые во время и после дренирования, многочисленны и разнообразны. Однако большинство процедур после дренирования аналогичны одной из следующих.

Сырки зачерпываются в обручи.

Окунание : Окунание часто используется как еще один термин для слива жидкости, но он применяется, в частности, к разновидностям сыра, для которых творог и сыворотка «погружаются» в формы. Может быть «предварительная вытяжка» для удаления некоторого количества сыворотки из творога перед тем, как оставшаяся сыворотка будет погружена в формы вместе с творогом. Слив сыворотки происходит в формах, которые часто переворачивают, чтобы улучшить дренаж и обеспечить однородную форму и гладкие поверхности. Мягкие созревшие сорта и большинство сортов с мазком (мытой кожурой) макают. В современной практике творог частично сливают, а затем перекачивают в формы с помощью насосов с положительными лопастями, которые не раздавливают или иным образом не повреждают творог.

Слив сыворотки происходит в формах, которые часто переворачивают, чтобы улучшить дренаж и обеспечить однородную форму и гладкие поверхности. Мягкие созревшие сорта и большинство сортов с мазком (мытой кожурой) макают. В современной практике творог частично сливают, а затем перекачивают в формы с помощью насосов с положительными лопастями, которые не раздавливают или иным образом не повреждают творог.

Процесс погружения способствует образованию механических отверстий. Механические отверстия возникают, когда сыворотка, попавшая в сгусток, впитывается в сыр и оставляет после себя отверстия неправильной формы. Большая часть открытой конструкции в Хаварти, например, связана с механическими отверстиями.

Консолидированные или прессованные под сывороткой : Сыры с маленькими глазами (голландские сорта), более крупные (швейцарские и родственные им сорта) и вареные итальянские сорта консолидируются под сывороткой или даже прессуются под сывороткой. Например, для традиционных швейцарских сортов, французского Конте и Пармиджано творог собирается под сывороткой в большое полотно и переносится непосредственно в формы перед прессованием.

Для гауды и более механизированных версий швейцарских типов творог обычно отжимают под сывороткой, используя «столы для творога» или «пресс-чаны», предназначенные для этой цели. Сгущение творога под горячей сывороткой предотвращает механическое раскрытие и способствует развитию гладкой эластичной текстуры, идеально подходящей для образования глазков. Затем творог перекладывается в обручи для прессования.

Блок сыра с глазами.

Соленые сорта в бочке : Чешир и Чеддер и их родственники и производные обрабатываются по-разному после слива, но их объединяет то, что соль добавляется до формования и прессования сыра. Полученная структура сыра более грубая (менее расплавленная) по сравнению с сыром, затвердевшим под сывороткой, и менее открытая, чем у сыра, погруженного в формы.

Большинство латиноамериканских сортов свежих сыров, коагулированных сычужным ферментом, таких как Panela, также солят перед прессованием (см. главу 2).

Паста Филата Разновидности (Италия) и аналогичные плавленые сыры включают стадию созревания творога, аналогичную чеддеру, с последующим измельчением с образованием небольших творожных масс, которые сплавляются вместе, замешиваются и растягиваются в горячей воде для создания волокнистой структуры. В механических операциях сырная масса замешивается шнеками и выдавливается в прямоугольную трубу уменьшающегося размера. Это заставляет творог растягиваться и сливаться, создавая типичную волокнистую структуру.

В механических операциях сырная масса замешивается шнеками и выдавливается в прямоугольную трубу уменьшающегося размера. Это заставляет творог растягиваться и сливаться, создавая типичную волокнистую структуру.

Пресс для сыра.

Давление варьируется от незначительного или нулевого для мягких сыров до 170 кПа для твердых или твердых сыров, таких как Чеддер. Более теплый творог требует меньшего давления. Механические отверстия могут быть уменьшены путем вакуумной обработки до, во время или после прессования.

Почти все сыры солят одним из трех способов: перед прессованием, как в сортах Чеддер и Американ, поверхностное соление после прессования или соление в рассоле.

Цели соления

- Способствовать дальнейшему синерезису

- Медленное кислотное проявление

- Проверьте бактерии порчи. МКБ более солеустойчивы, чем многие патогенные бактерии и бактерии, вызывающие порчу.

- Способствует контролируемому созреванию и развитию вкуса.

- Соленый вкус

Рассол

Концентрация соли в рассолах для сыра находится в диапазоне 16–25 % NaCl, но обычно 20–23 %. При температуре рассола (менее 10°С) точка насыщения соли в воде составляет около 26%.

Новый рассол должен быть обработан примерно 0,1% CaCl 2 для предотвращения превращения казеината кальция и водорода в казеинат натрия. Последний обладает высокой водоудерживающей способностью, поэтому сыр впитывает воду из рассола, и поверхность сыра становится мягкой и слизистой. Кроме того, pH рассола должен соответствовать pH сыра. Обычно достаточно pH 5,2–5,6. Если pH слишком высок, поощряется ионный обмен, вызывающий казеинат натрия. Если pH слишком низкий, обмен Ca/Na недостаточен, и поверхность сыра становится твердой. Рекомендуемый рецепт [2] на 100 кг рассола:

- 30 кг соли

- 80 кг воды

- 170 мл 30% раствора хлорида кальция.

- 50 мл уксуса (5% уксусной кислоты) или 10 мл молочной кислоты.

Время посола зависит от формы и веса сыра. Эмпирическое правило, предложенное Kindstedt (2005):

1 час на 0,9 кг на см ИЛИ 1 час на фунт на дюйм.

Например, сыр массой 1 кг, изготовленный в форме Кадова, такой, как у нас на экспериментальном заводе в Гвельфе, имеет толщину около 7,5 см. Таким образом, расчетное время доведения составляет 0,9х 7,5 = 6,7 ч. Важно контролировать рассол с помощью салометра и при необходимости корректировать его для поддержания заданной концентрации рассола. Кроме того, следите за концентрацией соли в сыре, чтобы убедиться, что она постоянна и близка к целевому уровню.

Рассол необходимо постоянно перемешивать, чтобы предотвратить фракционирование по плотности (рассол с более низкой концентрацией сверху) и разбавление рассола вокруг сыра. Рассол также необходимо регулярно очищать микро- или нанофильтрацией. Нанофильтрация имеет то преимущество, что помимо удаления бактерий и белков, она также удаляет более мелкие молекулы, такие как остаточные сахара, но не удаляет соль. Иногда УФ-стерилизацию сочетают с фильтрацией, чтобы еще больше снизить вероятность заражения.

Иногда УФ-стерилизацию сочетают с фильтрацией, чтобы еще больше снизить вероятность заражения.

Если сыр плавает, а не погружается в рассол, открытая поверхность сыра должна быть засолена всухую.

Посолочная емкость

- Для сыра с солью в бочке однородность содержания соли зависит от точной оценки веса несоленого творога, точного взвешивания соли и последовательных условий обработки

- Поглощение соли:

- Повышается за счет повышенной кислотности (снижение рН) при засолке

- Снижение за счет увеличения времени между помолом и солением за счет заживления срезов на творожных частицах

- Повышается при повышенной влажности творога

- Уменьшение для более крупного творога

- Для сортов чеддер и американских сортов содержание соли в процентах от влаги (SM) должно быть более 3,6%

Рисунок 14.1. Протокол изготовления. Рисунок 14.2. Протокол контроля качества.

- (Johnston et al 1991, J.

Dairy Res. 58:345) ↵

Dairy Res. 58:345) ↵ - (Kinstedt 2005) ↵

Кооперативный завод по производству молочных сыров

им

Новое предприятие по производству сыра кооперативного молочного завода Them способно производить более 14 т сыра в день для местного и экспортного рынков.

Первоначальная сыроварня страдала от нехватки места, устаревшей технологии и необходимости ручного подъема тяжестей при производстве сыра.

Блок гомогенизации. Гомогенизация молока придает сырам, таким как голубая плесень и фета, более бледный вид и делает жир более восприимчивым к расщеплению жира с помощью ферментов липазы.

Молоко на заводе обрабатывается сепараторами с использованием микрофильтрации APV (MF) для удаления спор и других нежелательных микрочастиц.

Предприятие по производству сыра Them Co-operative Dairy (основанное Them Andelsmejeri в 1888 г.) начало производство 1 октября 2004 г. в Силькеборге, Дания. Кооператив насчитывает около 40 членов и является одним из немногих оставшихся независимых молокозаводов.

Предприятие площадью 1000 м² способно производить более 14 тонн сыра в день (9в среднем 0 т в неделю) для местного и экспортного рынков (10 000–11 000 сыров весом около 8 кг в неделю). Завод также производит местный датский фирменный сыр, известный как Fætter Kras. Подавляющее большинство продукции завода предназначено для внутреннего рынка Дании.

Первоначальная сыроварня страдала от нехватки места, устаревшей технологии и необходимости ручного подъема тяжелых грузов при производстве сыра; Кроме того, его нельзя было расширить из-за нехватки свободного места в здании. Новый завод был спроектирован с прицелом на будущее, чтобы в следующий раз расширение было проще.

«Предприятие площадью 1000 м² способно производить более 14 тонн сыра в день для местного и экспортного рынков».

По словам управляющего молочным заводом Свенда Андерсона: «Главная проблема заключалась в узком месте при засолке сыра. Это было вызвано относительно низкой мощностью существующего производственного оборудования. Кроме того, подъем тяжестей, связанный с перемещением сыра с одного стеллажа на другой во время обработки поверхности, требовал автоматизации, а новое подъемное оборудование не могло вписаться в существующее пространство». Поэтому было принято решение о строительстве нового объекта.

Кроме того, подъем тяжестей, связанный с перемещением сыра с одного стеллажа на другой во время обработки поверхности, требовал автоматизации, а новое подъемное оборудование не могло вписаться в существующее пространство». Поэтому было принято решение о строительстве нового объекта.

Эта ультрасовременная установка была разработана для значительного сокращения потерь энергии и водных ресурсов, поскольку очистка сточных вод в настоящее время является основной статьей расходов на промышленных предприятиях. Одним из первых способов экономии воды на заводе является сокращение сброса сточных вод при охлаждении производимых сыров (вода для охлаждения сыра может быть использована повторно).

Новая технология позволяет сэкономить от 10% до 15% годовых затрат завода на очистку воды, которые в настоящее время оцениваются в 700 000 крон. Завод был построен и оснащен сметной стоимостью 100 миллионов крон. Инвестиции в анализ, контроль качества и защиту окружающей среды продолжаются на заводе с момента его открытия в 2004 году, и его стандарты качества и гигиены не имеют себе равных.

Их Кооператив и оснащение

Контракт на оснащение объекта новой производственной технологией был заключен с АПВ. Компания имеет очень сильную репутацию на европейском рынке твердых сыров и имеет большой опыт в области технологий, оборудования и процессов производства сыра.

Завод по производству сыра полностью основан на технологии и оборудовании APV, разработанных в инновационном центре APV Silkeborg в Дании рядом с новым предприятием.

Производство специальных прессованных сыров на заводе включает следующие основные технологические этапы:

- Обработка молока

- Добавка закваски

- Производство творога

- Охлаждение / рассол

- Отделка и хранение

Обработка молока

На новом заводе процесс начинается с обработки молока. Это осуществляется в виде ряда процессов, включая пастеризацию для уничтожения всех неспорообразующих патогенных и колиформных бактерий (молоко для сыра нагревается при температуре от 71°C до 72°C в течение 15 секунд). Затем молоко обрабатывается сепараторами с использованием микрофильтрации APV (MF) для удаления спор и других нежелательных микрочастиц, а затем стандартизируется по жиру для достижения определенного соотношения между содержанием жира и общего содержания сухих веществ. Система APV Compomaster, используемая на заводе, предназначена для автоматической стандартизации жира на линии. Затем проводят стандартизацию белка сырного молока с использованием ультрафильтрации (УФ) для достижения однородного содержания белка.

Затем молоко обрабатывается сепараторами с использованием микрофильтрации APV (MF) для удаления спор и других нежелательных микрочастиц, а затем стандартизируется по жиру для достижения определенного соотношения между содержанием жира и общего содержания сухих веществ. Система APV Compomaster, используемая на заводе, предназначена для автоматической стандартизации жира на линии. Затем проводят стандартизацию белка сырного молока с использованием ультрафильтрации (УФ) для достижения однородного содержания белка.

Некоторые сыры, производимые на заводе, такие как сыр с голубой плесенью и фета, также требуют дополнительного процесса гомогенизации молока. Для этих сыров гомогенизация молока придает готовому сыру более светлый вид и делает жир более восприимчивым к расщеплению жира с помощью ферментов липазы, что способствует их характерному вкусу.

Производство сыра

Закваски занимают центральное место в производстве сыра, поскольку они придают продукту его индивидуальные характеристики. Количество закваски составляет примерно от 0,5% до 2,0% от объема молока, в зависимости от типа производимого сыра. На этом этапе сырное молоко также можно подкислить, чтобы изменить его вкус, созревание и текстуру.

Количество закваски составляет примерно от 0,5% до 2,0% от объема молока, в зависимости от типа производимого сыра. На этом этапе сырное молоко также можно подкислить, чтобы изменить его вкус, созревание и текстуру.

Затем к молоку добавляют сычужный фермент (от 25 г до 40 г сычужного фермента на 100 л сырного молока) для образования творога. Следующий процесс – синерезис (выделение сыворотки из творога). Большая часть сыворотки удаляется, а оставшийся мягкий творог подается в систему предварительного прессования APV OPD. Творог распределяется с помощью автоматического распределителя, затем предварительно прессуется в сырный «пирог» и сливается оставшаяся сыворотка. Затем сырный пирог разрезается на блоки, которые передаются в систему APV SaniPress для окончательного прессования в сырных формах перед отправкой на охлаждение, соление и созревание.

Для производства феты завод также использует новый Contifiller APV. Это автоматическая сливно-формовочная машина, предназначенная для производства мелкого сыра (полутвердого и полумягкого). Контифиллер для полутвердых сыров имеет вибрационное сито для удаления сыворотки из творога перед формованием и затвердеванием отдельных сыров. Производство может быть значительно расширено за счет использования этого оборудования.

Контифиллер для полутвердых сыров имеет вибрационное сито для удаления сыворотки из творога перед формованием и затвердеванием отдельных сыров. Производство может быть значительно расширено за счет использования этого оборудования.

Прессование сыра, соление, созревание и хранение

Система SaniPress была разработана на основе концепции прессования сыра в закрытом туннеле прессования с помощью цилиндров. Формы для сыра перемещаются по отводящему конвейеру к разгрузчику форм, откуда блоки подаются на весы для сыра. Пустые формы для сыра моются в системе очистки под давлением APV.

«На заводе есть много рецептов сыра, поскольку они имеют тенденцию меняться в зависимости от сезона и типа используемого молока».

Компания APV также поставила систему рассола сырных блоков (система рассола APV). Он состоит из наполнителя для стеллажей для соления, самих стеллажей для соления, системы загрузки, чанов для охлаждения/соления, автоматической системы разгрузки, системы транспортировки и промывки стеллажей, мостового крана для перемещения стеллажей и системы буфера/охлаждения рассола.

Сырье подвергают сепарированию или смешивают со сливками, в зависимости от степени жирности будущего изделия, очищают от посторонних примесей. Очищенное молоко пастеризуют в течение 30 минут, нагревая его до 78 градусов, затем охлаждают и заливают в ванны. В молочную основу для заквашивания добавляют сычужный фермент и хлористый кальций. Через несколько часов достают образовавшийся сгусток, разделяют на небольшие части и укладывают для самопрессования (отделения от сыворотки). После удаления жидкости продукт охлаждают, чтобы остановить брожение. Процесс занимает минимум 12 часов. Завершающий этап — расфасовка.

Сырье подвергают сепарированию или смешивают со сливками, в зависимости от степени жирности будущего изделия, очищают от посторонних примесей. Очищенное молоко пастеризуют в течение 30 минут, нагревая его до 78 градусов, затем охлаждают и заливают в ванны. В молочную основу для заквашивания добавляют сычужный фермент и хлористый кальций. Через несколько часов достают образовавшийся сгусток, разделяют на небольшие части и укладывают для самопрессования (отделения от сыворотки). После удаления жидкости продукт охлаждают, чтобы остановить брожение. Процесс занимает минимум 12 часов. Завершающий этап — расфасовка. Если излом продукта ровный и гладкий, а сыворотка — светло-зеленая, творог готов.

Если излом продукта ровный и гладкий, а сыворотка — светло-зеленая, творог готов.

Вызревают в рассоле c концентрацией соли 4-10%, хранятся также в рассоле. Водянистая консистенция, соленый вкус.

Вызревают в рассоле c концентрацией соли 4-10%, хранятся также в рассоле. Водянистая консистенция, соленый вкус. Для большинства сортов количество сычужного фермента подбирается таким образом, чтобы за 30–40 минут молоко превратилось в плотный сгусток, что соответствует примерно 50 IMCU на литр. Точно измеряйте сычужный фермент и следите за тем, чтобы скорость коагуляции была одинаковой изо дня в день.

Для большинства сортов количество сычужного фермента подбирается таким образом, чтобы за 30–40 минут молоко превратилось в плотный сгусток, что соответствует примерно 50 IMCU на литр. Точно измеряйте сычужный фермент и следите за тем, чтобы скорость коагуляции была одинаковой изо дня в день.

Dairy Res. 58:345) ↵

Dairy Res. 58:345) ↵