Керамический кирпич — часть 2: история, применение, производство. Кирпич производство

ТОП 30 крупнейших производителей кирпича в России

- Производители силикатного кирпича

Кирпич, один из самых универсальных и распространенных строительных материалов, своей популярностью обязан многочисленным положительным качествам и огромному разнообразию. Кирпич может производиться из разных компонентов и по отличающимся технологиям, выпускаться разных размеров и форм. При выборе данного строительного материала ориентируются не только на заявленные эксплуатационные качества, но и на имя изготовителя, которое позволяет много сказать о реальном качестве продукции. Остановимся на крупнейших производителях кирпича в России, а для удобства разобьем их по типу выпускаемой продукции.

Производители силикатного кирпича

ООО «Казанский завод силикатных материалов»

Крупнейшее отечественное производство, выпускающее силикатный кирпич на немецком оборудовании. Благодаря совершенствованию технологии удалось добиться комплексного улучшения эксплуатационных качеств силикатного кирпича. Изделия отличаются точной геометрией и четкими гранями. Производится полнотелый и пустотный силикатный кирпич, одинарный и утолщенный, а также кирпич объемного окрашивания и рустированный с рельефной поверхностью.

Крупнейшее отечественное производство, выпускающее силикатный кирпич на немецком оборудовании. Благодаря совершенствованию технологии удалось добиться комплексного улучшения эксплуатационных качеств силикатного кирпича. Изделия отличаются точной геометрией и четкими гранями. Производится полнотелый и пустотный силикатный кирпич, одинарный и утолщенный, а также кирпич объемного окрашивания и рустированный с рельефной поверхностью.

ОАО «Ярославский завод силикатного кирпича»

Завод существует с 1931 года, производит 40 наименований продукции, одного только силикатного кирпича выпускает более 100 млн. штук в год. Огромное внимание тут уделяют модернизации технического оснащения, а качество выпускаемого силикатного кирпича проверяется заводской лабораторией. Ассортимент продукции включает одинарный и утолщенный кирпич, пустотелый и полнотелый, лицевой и рядовой кирпич.

Завод существует с 1931 года, производит 40 наименований продукции, одного только силикатного кирпича выпускает более 100 млн. штук в год. Огромное внимание тут уделяют модернизации технического оснащения, а качество выпускаемого силикатного кирпича проверяется заводской лабораторией. Ассортимент продукции включает одинарный и утолщенный кирпич, пустотелый и полнотелый, лицевой и рядовой кирпич.

ООО «Липецкий силикатный завод»

Предприятие работает с 1938 года, сегодня является одним из крупнейших в сфере производства силикатного кирпича, входит в сотню лучших предприятий строительной сферы страны. С 2015 года для производства силикатного кирпича на заводе используют немецкое оборудование, ежегодно тут производят свыше 130 млн. штук условного кирпича. Освоен выпуск одинарного и утолщенного строительного кирпича, пустотелого и полнотелого, не так давно в ассортименте появился цветной силикатный кирпич.

Предприятие работает с 1938 года, сегодня является одним из крупнейших в сфере производства силикатного кирпича, входит в сотню лучших предприятий строительной сферы страны. С 2015 года для производства силикатного кирпича на заводе используют немецкое оборудование, ежегодно тут производят свыше 130 млн. штук условного кирпича. Освоен выпуск одинарного и утолщенного строительного кирпича, пустотелого и полнотелого, не так давно в ассортименте появился цветной силикатный кирпич.

ЗАО «Ковровский завод силикатного кирпича»

Продукция предприятия пользуется спросом как во Владимирской области, где производится, так и в других регионах страны. На заводе уделяют большое внимание проверке качества производимой продукции и постоянному расширению ассортимента силикатного кирпича. На данный момент выпускается полнотелый и пустотелый кирпич, окрашенный и неокрашенный, а также рустированный кирпич, цветовая гамма постоянно пополняется новыми оттенками.

Продукция предприятия пользуется спросом как во Владимирской области, где производится, так и в других регионах страны. На заводе уделяют большое внимание проверке качества производимой продукции и постоянному расширению ассортимента силикатного кирпича. На данный момент выпускается полнотелый и пустотелый кирпич, окрашенный и неокрашенный, а также рустированный кирпич, цветовая гамма постоянно пополняется новыми оттенками.

ЗАО «Воронежский комбинат строительных материалов»

Завод работает уже более 60 лет, за это время неоднократно реконструировался и переоснащался более современным оборудованием. Процесс модернизации тут проходит постоянно, что позволяет наращивать объемы производства, которые на данный момент достигли 144 млн. условного штук кирпича в год. Хоть ассортимент выпускаемой продукции и расширяется, основой остается силикатный кирпич. Тут производят кирпич рядовой и лицевой, окрашенный в несколько разных оттенков, а также окрашенный колотый кирпич, используется несколько разных видов колки.

Завод работает уже более 60 лет, за это время неоднократно реконструировался и переоснащался более современным оборудованием. Процесс модернизации тут проходит постоянно, что позволяет наращивать объемы производства, которые на данный момент достигли 144 млн. условного штук кирпича в год. Хоть ассортимент выпускаемой продукции и расширяется, основой остается силикатный кирпич. Тут производят кирпич рядовой и лицевой, окрашенный в несколько разных оттенков, а также окрашенный колотый кирпич, используется несколько разных видов колки.

ООО «Михайловский завод силикатного кирпича»

Предприятие расположено в Волгоградской области, производственные мощности позволяют выпускать до 120 млн. штук условного кирпича в год. На заводе строго контролируют качество изготовленной продукции. На данный момент предприятие выпускает пустотелый и полнотелый кирпич, гладкий и колотый, белый и цветной кирпич. Для окрашивания продукции используется немецкий пигмент, который не обесцвечивается в течение минимум 25 лет эксплуатации.

Предприятие расположено в Волгоградской области, производственные мощности позволяют выпускать до 120 млн. штук условного кирпича в год. На заводе строго контролируют качество изготовленной продукции. На данный момент предприятие выпускает пустотелый и полнотелый кирпич, гладкий и колотый, белый и цветной кирпич. Для окрашивания продукции используется немецкий пигмент, который не обесцвечивается в течение минимум 25 лет эксплуатации.

ЗАО «Борский силикатный завод»

Это предприятие имеет за плечами 80 лет успешной работы, оснащено современным производственным оборудованием, а вся продукция проходит строгий контроль качества, прежде чем отправиться к покупателю. Ежегодно тут выпускают более 100 млн. штук условного кирпича, постоянно расширяется ассортимент. В составе предприятия есть собственная лаборатория. География продаж продукции включает 15 областей России. Выпускается силикатный кирпич одинарный и полуторный, полнотелый и пустотелый, а также окрашенный и рельефный кирпич.

Это предприятие имеет за плечами 80 лет успешной работы, оснащено современным производственным оборудованием, а вся продукция проходит строгий контроль качества, прежде чем отправиться к покупателю. Ежегодно тут выпускают более 100 млн. штук условного кирпича, постоянно расширяется ассортимент. В составе предприятия есть собственная лаборатория. География продаж продукции включает 15 областей России. Выпускается силикатный кирпич одинарный и полуторный, полнотелый и пустотелый, а также окрашенный и рельефный кирпич.

АО «Череповецкий завод силикатного кирпича»

С момента основания завода в 1972 году он считается одним из крупнейших производителей силикатного кирпича на Северо-Западе и в целом в России. Проектная мощность позволяет изготавливать 100 млн. штук условного кирпича в год. Ассортимент выпускаемой продукции включает полнотелый и трехпустотный силикатный кирпич, рядовой и лицевой, одинарный и полуторный. С 1998 года на производстве выпускают кирпич объемного окрашивания, с тех пор цветовая гамма постоянно расширяется, а недавно появился силикатный кирпич с рустированной поверхностью.

С момента основания завода в 1972 году он считается одним из крупнейших производителей силикатного кирпича на Северо-Западе и в целом в России. Проектная мощность позволяет изготавливать 100 млн. штук условного кирпича в год. Ассортимент выпускаемой продукции включает полнотелый и трехпустотный силикатный кирпич, рядовой и лицевой, одинарный и полуторный. С 1998 года на производстве выпускают кирпич объемного окрашивания, с тех пор цветовая гамма постоянно расширяется, а недавно появился силикатный кирпич с рустированной поверхностью.

ЗАО «Силикатчик»

Завод расположен в Ульяновской области, работает уже более 60 лет, специализируется на производстве силикатного кирпича, который тут производится в объеме 104 млн. штук условного кирпича в год. Ассортимент не столь широк, как у конкурентов, но качество всегда на высоте. Предприятие выпускает силикатный кирпич рядовой и лицевой. Облицовочный кирпич предлагается в нескольких разных оттенках.

Завод расположен в Ульяновской области, работает уже более 60 лет, специализируется на производстве силикатного кирпича, который тут производится в объеме 104 млн. штук условного кирпича в год. Ассортимент не столь широк, как у конкурентов, но качество всегда на высоте. Предприятие выпускает силикатный кирпич рядовой и лицевой. Облицовочный кирпич предлагается в нескольких разных оттенках.

АО «Тверской комбинат строительных материалов № 2»

Предприятие работает более 65 лет, и за это время успело зарекомендовать себя не только на отечественном рынке, но и на международном. В 1996 году в Швейцарии завод был награжден «Платиновой звездой» за высочайшее качество продукции. Сегодня политика производителя основана на выпуске продукции, оптимально сбалансированной по цене и качеству. Силикатный кирпич производится полнотелым, двух- и трехпустотным, полуторным и одинарным, цветным и белым.

Предприятие работает более 65 лет, и за это время успело зарекомендовать себя не только на отечественном рынке, но и на международном. В 1996 году в Швейцарии завод был награжден «Платиновой звездой» за высочайшее качество продукции. Сегодня политика производителя основана на выпуске продукции, оптимально сбалансированной по цене и качеству. Силикатный кирпич производится полнотелым, двух- и трехпустотным, полуторным и одинарным, цветным и белым.

Производители красного (керамического) кирпича

ОАО «Голицынский керамический завод»

Это крупнейшее отечественное производство, располагается в Московской области и выпускает около 120 млн. штук условного кирпича в год. Завод предлагает самый большой ассортимент красного кирпича на отечественном рынке, использует современное импортное оборудование, производит некоторые эксклюзивные виды кирпича, применяет новейшие технологии и осуществляет контроль качества на каждом этапе производства. Ассортимент включает строительный керамический кирпич полнотелый и пустотелый и огромное разнообразие облицовочного кирпича с разным типом поверхности.

Это крупнейшее отечественное производство, располагается в Московской области и выпускает около 120 млн. штук условного кирпича в год. Завод предлагает самый большой ассортимент красного кирпича на отечественном рынке, использует современное импортное оборудование, производит некоторые эксклюзивные виды кирпича, применяет новейшие технологии и осуществляет контроль качества на каждом этапе производства. Ассортимент включает строительный керамический кирпич полнотелый и пустотелый и огромное разнообразие облицовочного кирпича с разным типом поверхности.

ОАО «Славянский кирпич»

Завод располагает собственным карьером по добыче кирпичных глин, что вместе с накопленным за 20 лет существования опытом и современной технологической базой позволяет создавать высококачественную продукцию. В состав предприятия входит два завода, совокупная мощность которых составляет 140 млн. условного кирпича в год. Более крупный завод располагается в Славянске-на-Кубани, был спроектирован совместно с немецкой фирмой Hans Lingl и считается одним из самых современных кирпичных заводов в России и Европе. Производитель предлагает широкий ассортимент лицевого керамического кирпича и поризованный керамический камень.

Завод располагает собственным карьером по добыче кирпичных глин, что вместе с накопленным за 20 лет существования опытом и современной технологической базой позволяет создавать высококачественную продукцию. В состав предприятия входит два завода, совокупная мощность которых составляет 140 млн. условного кирпича в год. Более крупный завод располагается в Славянске-на-Кубани, был спроектирован совместно с немецкой фирмой Hans Lingl и считается одним из самых современных кирпичных заводов в России и Европе. Производитель предлагает широкий ассортимент лицевого керамического кирпича и поризованный керамический камень.

ОАО «Новокубанский завод керамических стеновых материалов»

Предприятие также отличается наличием собственной сырьевой базы, что позволяет ей контролировать качество продукции на всех этапах производства. Керамический кирпич производителя отвечает всем требованиям, может использоваться для кладки и облицовки стен. Ежегодно тут производят 70 млн. штук условного кирпича. Рядовой красный кирпич производится пустотелым одинарным и утолщенным. Декоративно-отделочный кирпич производится вогнутым и выпуклым одинарным и утолщенным.

Предприятие также отличается наличием собственной сырьевой базы, что позволяет ей контролировать качество продукции на всех этапах производства. Керамический кирпич производителя отвечает всем требованиям, может использоваться для кладки и облицовки стен. Ежегодно тут производят 70 млн. штук условного кирпича. Рядовой красный кирпич производится пустотелым одинарным и утолщенным. Декоративно-отделочный кирпич производится вогнутым и выпуклым одинарным и утолщенным.

«ЛСР. Стеновые материалы»

Под этим названием скрывается объединение предприятий, расположенных в Московской и Ленинградской областях. Суммарная мощность составляет 450 млн. штук условного кирпича в год. Ранее продукция группы компаний была известна под торговой маркой RAUF. На данный момент завод предлагает самый широкий ассортимент керамического кирпича, включая рядовой и облицовочный с разными фактурами и оттенками.

Под этим названием скрывается объединение предприятий, расположенных в Московской и Ленинградской областях. Суммарная мощность составляет 450 млн. штук условного кирпича в год. Ранее продукция группы компаний была известна под торговой маркой RAUF. На данный момент завод предлагает самый широкий ассортимент керамического кирпича, включая рядовой и облицовочный с разными фактурами и оттенками.

АО «Норский керамический завод»

Когда в 1977 году был открыт этот завод, он стал первым заводом-автоматом по выпуску керамического кирпича полностью на импортном оборудовании. С тех пор предприятие неоднократно модернизировало производственные линии, и сегодня выпускает около 100 млн. условного кирпича в год. Кирпич завода использовался на стройках от Сочи до Архангельска. Подобные масштабы стали возможны благодаря работе трех производственных линий. В 2001 году внедрена система менеджмента качества ISO 9001. Завод выпускает рядовой и лицевой керамический кирпич, полнотелый и пустотелый в разных цветовых вариантах.

Когда в 1977 году был открыт этот завод, он стал первым заводом-автоматом по выпуску керамического кирпича полностью на импортном оборудовании. С тех пор предприятие неоднократно модернизировало производственные линии, и сегодня выпускает около 100 млн. условного кирпича в год. Кирпич завода использовался на стройках от Сочи до Архангельска. Подобные масштабы стали возможны благодаря работе трех производственных линий. В 2001 году внедрена система менеджмента качества ISO 9001. Завод выпускает рядовой и лицевой керамический кирпич, полнотелый и пустотелый в разных цветовых вариантах.

ЗАО «Рязанский кирпичный завод»

Завод основан в 1929 году, производит около 70 млн. штук условного кирпича в год. Не так давно производство было полностью переоснащено, и сегодня здесь применяются инновационные технологии и современное оборудование. Ассортимент продукции завода широкий, но основу составляют именно керамический кирпич, который тут производится 20 различных наименований. Выпускается рядовой полнотелый, лицевой полнотелый и пустотелый, одинарный и утолщенный кирпич.

Завод основан в 1929 году, производит около 70 млн. штук условного кирпича в год. Не так давно производство было полностью переоснащено, и сегодня здесь применяются инновационные технологии и современное оборудование. Ассортимент продукции завода широкий, но основу составляют именно керамический кирпич, который тут производится 20 различных наименований. Выпускается рядовой полнотелый, лицевой полнотелый и пустотелый, одинарный и утолщенный кирпич.

ООО «Воротынский кирпичный завод»

Производственные мощности располагаются в Калужской области, завод ежегодно выпускает 70 млн. штук условного кирпича. Несколько лет назад была осуществлена реконструкция всех производственных линий, установлено бельгийское, швейцарское и итальянское оборудование. На данный момент ассортимент выпускаемой продукции включает рядовой полнотелый и пустотелый кирпич, а также несколько видов облицовочного кирпича.

Производственные мощности располагаются в Калужской области, завод ежегодно выпускает 70 млн. штук условного кирпича. Несколько лет назад была осуществлена реконструкция всех производственных линий, установлено бельгийское, швейцарское и итальянское оборудование. На данный момент ассортимент выпускаемой продукции включает рядовой полнотелый и пустотелый кирпич, а также несколько видов облицовочного кирпича.

ОАО «Владимирский завод по производству кирпича»

Завод располагает собственными месторождениями глины и новейшим производственным итальянским оборудованием, которое позволяет производить ежегодно 75 млн. условного кирпича. Вся продукция соответствует государственному стандарту, поэтому пользуется высоким спросом в регионе. Керамический кирпич производится одинарным и полуторным, полнотелым и пустотным с гладкой поверхностью. Лицевой кирпич производится в 56 разных оттенках.

Завод располагает собственными месторождениями глины и новейшим производственным итальянским оборудованием, которое позволяет производить ежегодно 75 млн. условного кирпича. Вся продукция соответствует государственному стандарту, поэтому пользуется высоким спросом в регионе. Керамический кирпич производится одинарным и полуторным, полнотелым и пустотным с гладкой поверхностью. Лицевой кирпич производится в 56 разных оттенках.

ОАО «Гололобовский кирпичный завод»

Предприятие считается одним из крупнейших по производству полнотелого керамического кирпича в России. Техническая база позволяет производить качественную продукцию, что оценили клиенты в разных регионах страны. Ассортимент ограничивается только керамическим полнотелым кирпичом разных марок.

Предприятие считается одним из крупнейших по производству полнотелого керамического кирпича в России. Техническая база позволяет производить качественную продукцию, что оценили клиенты в разных регионах страны. Ассортимент ограничивается только керамическим полнотелым кирпичом разных марок.

Производители облицовочного кирпича

ОАО «Голицынский керамический завод»

Упомянутый выше завод является одновременно и крупнейшим производителем облицовочного керамического кирпича. В ассортименте представлена продукция разных оттенков, от светло-молочного до коричневого и серого, с разным рельефом, разной формы, есть даже кирпич под старину. Производятся и эксклюзивные виды кирпичей, в т.ч. двухцветный лицевой кирпич и кирпич класса премиум.

Упомянутый выше завод является одновременно и крупнейшим производителем облицовочного керамического кирпича. В ассортименте представлена продукция разных оттенков, от светло-молочного до коричневого и серого, с разным рельефом, разной формы, есть даже кирпич под старину. Производятся и эксклюзивные виды кирпичей, в т.ч. двухцветный лицевой кирпич и кирпич класса премиум.

АО «Железногорский кирпичный завод»

Завод существует с 1994 года и смог завоевать лидирующие позиции на рынке благодаря постоянно растущему ассортименту. Ежегодно выпускает 40 млн. штук условного кирпича, производится рядовой керамический кирпич, но акцент сделан на облицовочный кирпич. Только фактурный пустотелый кирпич производится в нескольких десятках вариантов: с текстурой под бархат и дерево, разных оттенков. Также производится фактурный полнотелый кирпич и фигурный пустотелый кирпич выпуклый и фигурный.

Завод существует с 1994 года и смог завоевать лидирующие позиции на рынке благодаря постоянно растущему ассортименту. Ежегодно выпускает 40 млн. штук условного кирпича, производится рядовой керамический кирпич, но акцент сделан на облицовочный кирпич. Только фактурный пустотелый кирпич производится в нескольких десятках вариантов: с текстурой под бархат и дерево, разных оттенков. Также производится фактурный полнотелый кирпич и фигурный пустотелый кирпич выпуклый и фигурный.

«ЛСР. Стеновые материалы»

Облицовочный кирпич одного из крупнейших кирпичных заводов страны представлен в широчайшем ассортименте. Подобрать можно оттенок от белого до темно-коричневого, поверхность может быть рустикальной, глубоко рустикальной, под тростник и твид. Высокая точность геометрии и качество обработки поверхностей достигается за счет использования современного оборудования европейского производителя.

Облицовочный кирпич одного из крупнейших кирпичных заводов страны представлен в широчайшем ассортименте. Подобрать можно оттенок от белого до темно-коричневого, поверхность может быть рустикальной, глубоко рустикальной, под тростник и твид. Высокая точность геометрии и качество обработки поверхностей достигается за счет использования современного оборудования европейского производителя.

ОАО «Кирово-Чепецкий кирпичный завод»

Крупное отечественное предприятие, которое использует немецкие технологии для производства облицовочного керамического кирпича. Завод был заложен в 2007 году и построен по немецкому проекту. Проектная мощность более 40 млн. кирпича в год. Ассортимент производителя уже сейчас такой широкий, что он уверенно занял лидирующее место среди всех изготовителей облицовочного кирпича. Продукция выпускается под торговой маркой «КС-Керамик» в десятках разных оттенков, гладкой и с разной фактурой, кирпич может быть одинарным и утолщенным, полнотелым и пустотелым. Недавно начато производство рядового керамического кирпича, но пока его изготавливают не так много.

Крупное отечественное предприятие, которое использует немецкие технологии для производства облицовочного керамического кирпича. Завод был заложен в 2007 году и построен по немецкому проекту. Проектная мощность более 40 млн. кирпича в год. Ассортимент производителя уже сейчас такой широкий, что он уверенно занял лидирующее место среди всех изготовителей облицовочного кирпича. Продукция выпускается под торговой маркой «КС-Керамик» в десятках разных оттенков, гладкой и с разной фактурой, кирпич может быть одинарным и утолщенным, полнотелым и пустотелым. Недавно начато производство рядового керамического кирпича, но пока его изготавливают не так много.

ООО «Маркинский кирпичный завод»

Производство находится в Ростовской области, использует сырье из собственного карьера. Уникальные глины позволяют получать продукцию разных оттенков даже без применения красителей. На заводе используются производственные линии европейских производителей, есть электронный контроль качества. Несмотря на относительно молодой возраст (основан в 2008 году), сегодня предприятие считается одним из крупнейших в сфере производства керамического облицовочного кирпича, тут ежегодно изготавливают 65 млн. штук условного кирпича. Облицовочный кирпич производится одинарным и полуторным, поверхность может быть гладкой, под ретро, тростник, риф или скалу.

Производство находится в Ростовской области, использует сырье из собственного карьера. Уникальные глины позволяют получать продукцию разных оттенков даже без применения красителей. На заводе используются производственные линии европейских производителей, есть электронный контроль качества. Несмотря на относительно молодой возраст (основан в 2008 году), сегодня предприятие считается одним из крупнейших в сфере производства керамического облицовочного кирпича, тут ежегодно изготавливают 65 млн. штук условного кирпича. Облицовочный кирпич производится одинарным и полуторным, поверхность может быть гладкой, под ретро, тростник, риф или скалу.

ООО «Кировский кирпичный завод»

Завод специализируется на выпуске силикатного кирпича, производит около 100 млн. штук условного кирпича в год. Ассортимент продукции включает рядовой силикатный кирпич, а также лицевой и декоративный. Лицевой кирпич может быть разных оттенков, быть полнотелым или пустотелым, декоративный представлен рельефными и колотыми кирпичами разных оттенков.

Завод специализируется на выпуске силикатного кирпича, производит около 100 млн. штук условного кирпича в год. Ассортимент продукции включает рядовой силикатный кирпич, а также лицевой и декоративный. Лицевой кирпич может быть разных оттенков, быть полнотелым или пустотелым, декоративный представлен рельефными и колотыми кирпичами разных оттенков.

Производители огнеупорного шамотного кирпича

ООО «Сухоложский огнеупорный завод»

Предприятие появилось 70 лет назад, сегодня занимается производством широкого ассортимента огнеупора, в т.ч. и шамотного кирпича. Продукцию используют более 2000 предприятий в России и за рубежом. Шамотный кирпич изготавливается разных марок и размеров.

Предприятие появилось 70 лет назад, сегодня занимается производством широкого ассортимента огнеупора, в т.ч. и шамотного кирпича. Продукцию используют более 2000 предприятий в России и за рубежом. Шамотный кирпич изготавливается разных марок и размеров.

ООО «Кирпичный завод «Новомосковскогнеупор»

Завод был основан в 1933 году, производит огнеупорный кирпич разных марок, размеров и форм. Кроме кирпича стандартной прямоугольной формы, есть клиновидный, трапецеидальный и торцовой кирпич. Может использоваться для кладки бытовых и промышленных печей, каминов, котлов, саун, выдерживает температуру до 14000С.

Завод был основан в 1933 году, производит огнеупорный кирпич разных марок, размеров и форм. Кроме кирпича стандартной прямоугольной формы, есть клиновидный, трапецеидальный и торцовой кирпич. Может использоваться для кладки бытовых и промышленных печей, каминов, котлов, саун, выдерживает температуру до 14000С.

АО «Боровичский комбинат огнеупоров»

Завод существует давно, выпускает 43 наименования различных огнеупорных материалов, в числе которых и шамотный кирпич. Он выпускается разных марок, размеров, простой и сложной конфигурации. Высокое качество продукции объясняется современными производственными линиями и строгим контролем.

Завод существует давно, выпускает 43 наименования различных огнеупорных материалов, в числе которых и шамотный кирпич. Он выпускается разных марок, размеров, простой и сложной конфигурации. Высокое качество продукции объясняется современными производственными линиями и строгим контролем.

Производители клинкерного кирпича

«ЛСР. Стеновые материалы»

Крупнейший отечественный производитель кирпича, владеющий несколькими заводами, в числе прочего выпускает и клинкерный кирпич. Производством занимается «Никольский кирпичный завод», входящий в структуру компании. Изготавливается тротуарный клинкерный кирпич разных оттенков и лицевой клинкерный кирпич, отличающийся по цвету и рельефу. Производство ведется на импортном оборудовании с постоянным контролем качества.

Крупнейший отечественный производитель кирпича, владеющий несколькими заводами, в числе прочего выпускает и клинкерный кирпич. Производством занимается «Никольский кирпичный завод», входящий в структуру компании. Изготавливается тротуарный клинкерный кирпич разных оттенков и лицевой клинкерный кирпич, отличающийся по цвету и рельефу. Производство ведется на импортном оборудовании с постоянным контролем качества.

«Экоклинкер»

Завод появился в Новочебоксарске совсем недавно как инвестиционный проект по выпуску импортозамещающей продукции. Сегодня налажено производство клинкерной плитки, брусчатки и кирпича. Выпускается клинкерный облицовочный кирпич разных оттенков, размеров, с гладкой и рельефной поверхностью. Планируется расширение ассортимента выпускаемой продукции.

Завод появился в Новочебоксарске совсем недавно как инвестиционный проект по выпуску импортозамещающей продукции. Сегодня налажено производство клинкерной плитки, брусчатки и кирпича. Выпускается клинкерный облицовочный кирпич разных оттенков, размеров, с гладкой и рельефной поверхностью. Планируется расширение ассортимента выпускаемой продукции.

Производители гиперпрессованного кирпича

«Гиперпрессованный кирпич»

Завод стал первым на российском рынке производителем гиперпрессованного кирпича, расположен в г. Луховицы Московской области. Используется импортное оборудование, а специализация на производстве только облицовочного гиперпрессованного кирпича позволяет тщательно следить за качеством выпускаемой продукции. Используемые технологии позволяют получать кирпич, декорированный под натуральный камень, с гладкой поверхностью и сколами, разных оттенков и размеров.

Завод стал первым на российском рынке производителем гиперпрессованного кирпича, расположен в г. Луховицы Московской области. Используется импортное оборудование, а специализация на производстве только облицовочного гиперпрессованного кирпича позволяет тщательно следить за качеством выпускаемой продукции. Используемые технологии позволяют получать кирпич, декорированный под натуральный камень, с гладкой поверхностью и сколами, разных оттенков и размеров.

ООО «РиК»

Производство основано в 1995 году, расположено в Воскресенске Московской области. Среди прочих строительных материалов, завод выпускает гиперпрессованный кирпич четырех основных цветов с пошаговой градацией цветовой насыщенности. Возможно производство кирпича с прямыми и закругленными углами, с гладкой и рельефной поверхностью.

Производство основано в 1995 году, расположено в Воскресенске Московской области. Среди прочих строительных материалов, завод выпускает гиперпрессованный кирпич четырех основных цветов с пошаговой градацией цветовой насыщенности. Возможно производство кирпича с прямыми и закругленными углами, с гладкой и рельефной поверхностью.

ООО «БАРРУМ»

Завод специализируется на производстве гиперпрессованного облицовочного кирпича. Материал выпускается в 10 цветах и 6 вариантах текстур, полуторный и одинарный, может быть полнотелым, пустотелым и фасонным. Весь кирпич отличается точной геометрией, отличной морозостойкостью и высокой прочностью.

Завод специализируется на производстве гиперпрессованного облицовочного кирпича. Материал выпускается в 10 цветах и 6 вариантах текстур, полуторный и одинарный, может быть полнотелым, пустотелым и фасонным. Весь кирпич отличается точной геометрией, отличной морозостойкостью и высокой прочностью.

remstroiblog.ru

Кирпичные заводы России - 59 предприятий

Динамика производства кирпича в России и изменения в структуре размещения производств по территории служат объективным индикатором состояния строительной индустрии, т.к. основная часть продукции кирпичных заводов используется в гражданском (жилищном) строительстве. Эту особенность отметил экономист В.В. Леонтьев, включив производство промышленно-строительных материалов в группу индикаторов состояния экономики любого государства, наравне с производством/потреблением электроэнергии, хлеба, черных металлов и объемами грузопассажирских перевозок. Доля минерального строительного и силикатного кирпича в общей продукции промышленно-строительных материалов колеблется в диапазоне 50...70% в зависимости от местоположения и направления развития региона.

Продукция

Номенклатура продукции разделяется на две основные группы: минеральный и силикатный кирпич. Минеральный кирпич, в зависимости от состава и назначения разделяется на строительный, кислотоупорный и огнеупорный. Многообразие номенклатурных позиций строительного кирпича (минерального и силикатного) обусловлено разнообразием технологических решений и вариантов использования.

Главный технический показатель свойств кирпича — прочность, которая обозначается литерой «М», измеряемая в кгс/кв. см. Остальные показатели (морозоустойчивость, влагостойкость и др.) являются производными от прочности и зависят от технологии производства и исходных материалов.

Базовые технологические процессы

Технологические процессы производства минерального и силикатного кирпича значительно различаются по степени энергозатрат. Кроме этого, большое значение имеют транспортные затраты на доставку сырья.

Технологический процесс изготовления минерального кирпича:

- Подготовка сырья.

- Формование (ленточное с разрезкой или прессование).

- Сушка в печах или на воздухе.

- Обжиг.

- Упаковка.

Технология производства минерального кирпича, особенно в части обжига, основана на предварительных опытно-технологических отработках режимов, т.к. структура и химический состав глины может различаться при поставках из разных месторождений. Технология подготовки сырья может различаться и в зависимости от времени года (вымачивание или вымораживание). Добавление раскислителей и других примесей (опил, солома, шлам и др.) меняют механические и потребительские свойства в широком диапазоне. Затраты на энергию сушки и обжига (газ или нефть, электричество) составляет свыше 18% в стоимости единицы продукции.

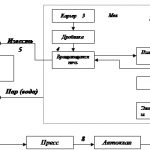

Технологический процесс изготовления силикатного кирпича:

- Подготовка сырья (приготовление полусухой смеси извести и песка с добавками).

- Прессование (усилие прессования определяет прочностные характеристики).

- Нагрев в среде водяного пара под давлением (пропаривание).

- Сушка (дозревание) на воздухе или тоннельных печах.

- Упаковка.

Заводы по производству силикатного кирпича, как правило, входят в состав предприятий по производству бетона, что позволяет приблизить один из элементов сырья (негашеная известь) к месту производства и сократить транспортные затраты. Песок достаточно распространен на территории России и не требует особых условий для добычи, транспортировки и подготовки. Кроме этого, в состав силикатного кирпича могут входить отходы (шлам) бетонного производства, металлургических предприятий и зола ТЭС. Эти факторы обусловили более низкую его стоимость в сравнении с минеральным кирпичом.

Положение в отрасли

Структура размещения кирпичных заводов на территориях складывалась исходя из двух, равнозначных по важности, факторов:

- Потребность территории в строительных материалах.

- Близость сырьевой базы.

Совместное действие этих факторов определило размещение и производительность заводов на территории России (экономических округах):

- Центральный — 21% от общего производства кирпичей всех видов;

- Поволжский — 16,4%;

- Уральский — 14,6%;

- Северо-Кавказский — 12,2%;

- Волго-Вятский, Центрально-Черноземный, Западно-Сибирский — 7...8%;

- Северо-Западный — 5,2%;

- Восточно-Сибирский, Северный и Дальневосточный — 1...3%.

Пик производства приходится на начало 90-х прошлого века (23,4 млрд. шт. условных кирпичей в 1995 г.), как и пик модернизации производств (около 900 предприятий). В настоящее время действует около 1200 предприятий. Возраст основных фондов составляет 54 года. Выбытие основных фондов составляет 1,7% в год, при 1,1% возобновления. Объем выпуска продукции за последние 5 лет колеблется в диапазоне 9...13 млрд. шт. в год.

Перспективы отрасли

Потребности строителей Европейской части РФ обеспечиваются, практически, в полном объеме. Загрузка мощностей составляет 70...85%, но транспортировка продукции на расстояние более 500 км «съедает» все возможные оптовые скидки и делает продукцию дорогой. К примеру, в Сибири стоимость привозного кирпича возрастает: оптом 150...170%, в рознице на 180...200%, не говоря о Дальнем Востоке, где 80...85% кирпича и стеновых материалов — привозные или импортные. В то же время, строительство новых производств достаточной мощности не под силу регионам без участия крупного капитала и государства.

www.wiki-prom.ru

инструкция как наладить процесс своими руками

Предприятия производству кирпича — это перспективный бизнес, поскольку кирпич в наше время — крайне востребованная продукция.

Производство кирпича достаточно прибыльный и рентабельный бизнес.

Производство кирпича достаточно прибыльный и рентабельный бизнес. Какой кирпич можно производить?

Требования рынка таковы, что производить сейчас только один вид и сорт товара не прибыльно. Чем больше ассортимент продукции, тем больше возможностей для коммерческого маневра в бурных водах рыночных отношений.

Однако, обеспечение большого ассортимента осуществимо при наличии определенного капитала, который позволит постоянно обновлять технологические циклы и осуществлять адекватную рыночной ситуации маркетинговую политику.

Начинающему производителю кирпичной продукции необходимо сначала определиться с ассортиментом и приоритетами. Сочетать свои возможности и рыночные потребности можно в рамках производства следующей продукции:

Основные виды кирпича.

Основные виды кирпича.- Облицовочные кирпичи. Представляют собой гладкие бруски с большим количеством пустот внутри. Эти кирпичи используются для декоративной и функциональной отделки сооружений и зданий.

- Строительные кирпичи. Это самая востребованная продукция в кирпичном ассортименте. Кирпичей, используемых для кладки стен, всегда нужно много. Они делятся на две категории: пустотелые и полнотелые.

- Гиперпрессованые кирпичи. Обычно этот вид продукции используется для внешней отделки строений.

- Клинкерные кирпичи. Они необходимы для дорожного строительства.

Все строительные кирпичи делаются из двух исходных материалов — глины и песка. Красные и желтые кирпичи — это изделия из глины, белые, они же силикатные — из песка.

Рентабельность производства красных или белых кирпичей зависит от востребованности на рынке и доступности сырья.

Технологические особенности кирпичного производства

Организация кирпичного производства при доступности сырья, транспортной и энергетической обеспеченности отличается простотой и быстрой окупаемостью.

Технологический цикл производства силикатного кирпича состоит из следующих этапов:

Технология производства керамического кирпича.

Технология производства керамического кирпича.- Приготовление смеси из песка и извести. Ее готовят двумя способами — силосным и барабанным.

- Прессование кирпичей. Это самая сложная и трудоемкая часть технологического процесса. Сначала смесью заполняются прессовые коробки, потом происходит само прессование. Заготовленные кирпичи снимают со стола и помещают на запарочные вагонетки.

- Кирпичи подвергаются автоклавной тепло-влажной обработке.

- Последняя стадия — высушивание и складирование.

Аналогично происходит производство красного кирпича. Сначала готовится сырьевой материал, потом его формируют, сушат и обжигают.

Здесь приведены лишь схематические примеры основных технологических цепочек производства кирпичей. На практике возможны свои нюансы и отличия.

Производство кирпича без обжига

Этапы производства силикатного кирпича.

Этапы производства силикатного кирпича.В этом случае используются трибо- и гиперпрессование. Главный упор делается на производство гиперпрессованого кирпича. Первые технологические стадии ничем не отличаются от предыдущего способа производства, а на завершающем этапе кирпичи помещаются в пропарочную камеру и выдерживаются там при температуре около 70 °С в течение десяти часов.

В этой технологии полностью отсутствует этап обжига, потому что гиперпрессованный кирпич дозревает сам по себе.

Это более экономный способ, поскольку он позволяет снизить расходы на энергопотребление. Однако для процедуры дозревания нужны большие площади, что тоже часто связано с дополнительными затратами.

Как организовать производство кирпичей?

Организовать предприятие можно и у себя дома. Не в квартире, конечно. Если вы задумали строительство жилых или хозяйственных построек, у вас есть участок земли, вода, дороги, газ и электричество, доступное месторождение глины, то вы с успехом можете заняться производством кирпичей.

Рентабельность небольшого производства сильно зависит не столько от рынка, сколько от затрат на энергию, сырье и заработную плату. Даже если у вас есть такие стартовые возможности, бизнес-план составлять нужно. Финансовая составляющая деятельности предприятия в настоящее время крайне нестабильна и зависит от региональных особенностей и ситуации в стране и в мире. Все остальные стороны обеспечения производства примерно сходны для разных регионов страны и состоят в следующем:

Линия производства кирпича.

Линия производства кирпича.- Возведение зданий, где будет организовано производство. Можно использовать строения, где уже что-то производят.

- Приобретение технологического оборудования. Это туннельные печи и обжиговые вагонетки, оргтехника, строительно-монтажные, проектные и научно-исследовательские работы.

- Разработка месторождения. Стоимость этой части работ зависит от состояния месторождения и его удаленности от места производства. Если карьер по добыче глины, песка и извести еще никем не разрабатывался, то вам придется проводить подготовительные работы по сводке лесов, снятию почвы, выполнению природоохранных мероприятий.

- Особая категория расходов — это строительство дорог. Лучше всего планировать размещение производства так, чтобы не было необходимости в осуществлении дорожных работ. Особенно это нежелательно при небольшом производстве. Большинство владельцев кирпичных предприятий предпочитают размещать их так, чтобы месторождение сырья было близко к дорогам. Часто такие заводики вырастают возле карьеров, где глина является горной породой, уходящей в отвал. Однако это осуществимо только в том случае, если при добыче основного сырья отвалы не перемешиваются с другими грунтами.

- Отдельной статьей расходов является транспорт. Для бесперебойной работы завода необходимо наличие большегрузных автомобилей типа КамАЗ, а также экскаватора и бульдозера.

- Затраты на электрическую и тепловую энергии являются отдельной статьей расходов. Они зависят от близости коммуникаций или степени автономности производства. Что выгодней — подключаться к муниципальным или ведомственным источниками энергии или полностью обеспечить автономность своего производства? На этот вопрос можно ответить только при рассмотрении конкретной ситуации.

Можно на территории завода поставить ветровую установку, газогенератор, можно при наличии водотока установить небольшую ГЭС. Самым надежным способом обеспечения энергией собственного производства является наличие разных источников.

Рентабельность кирпичного производства зависит также от того, на какой рынок вы собираетесь работать. Если кирпич производится для локальных строек, то вопрос близости железной дороги не актуален, но зато крайне необходимы становятся хорошие грунтовые, а лучше асфальтированные дороги. Если вы делаете кирпич как минимум для нескольких регионов, то при планировании размещения завода нужно исходить из принципа доступности железной дороги. Дешевле железнодорожного транспорта только перемещение грузов водным путем.

Таким образом, производство кирпичей может стать частью малого, среднего и даже крупного бизнеса. Для кого-то это может быть началом пути в бизнесе. Однако, несмотря на кажущуюся простоту и понятность, изготовление кирпичей в рыночных условиях — это дело, требующее знаний, упорства и наличия определенного начального капитала.

kubkirpich.ru

инструкция, фото и видео-уроки, цена

Введение

Производство керамического кирпича схематично представлено выше. Но, прежде чем начать производственный цикл, его надо снабдить сырьевыми компонентами.

Залежи глины, как основного сырья для выпуска данного вида продукции, находят с помощью геологической разведки. После находки глиняных пластов, определяют характер их залегания, объемы запасов сырья (мощность, толщину пласта).

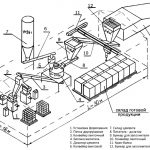

Общая технологическая схема производства керамического кирпича пластическим способом: 1 — карьер глины; 2 — экскаватор; 3 – запасник глины; 4 — вагонетка; 5 — ящичный подаватель; 6 — добавки; 7 — бегуны; 8 -вальцы; 9 -ленточный пресс; 10 — резак; 11 — укладчик; 12 — тележка; 13 — сушильные камеры; 14 — туннельная печь; 15 — погрузчик; 16 — склад.

При принятии решения по разработке найденных запасов сырья, проводят ряд подготовительных мероприятий:

- За 1-2 года до карьерных разработок, очищают и готовят поверхность над будущим карьером (корчуют и удаляют растения, осуществляется удаление ненужных, «мусорных» пород с поверхности, рыхлят).

- К карьеру строят пути для транспортной логистики (железнодорожной, автомобильной) для доставки сырья с места его добычи на производство, возводят обеспечивающие месторождение линии электроснабжения.

Валовую или селективную разработку карьеров, обычно открытым способом, могут осуществлять разными методами:

- Добыча экскаваторами (многоковшовыми).

- С помощью средств малой механизации (бульдозеров, струг, рыхлителей).

- Разработка взрывными работами.

Метод промышленного взрыва

- Гидравлическим методом (с применением гидромониторов).

Нормативные документы

Производство и технологии изготовления керамического («красного») кирпича, всей его номенклатуры, производимый из глины с применением различных добавок, осуществляется на керамических предприятиях.

Все производственные процессы на них организованы в соответствии с нормативными строительными документами:

- ГОСТ 9169 — 75 «Сырье глинистое для керамической промышленности. Классификация».

- ГОСТ 530 — 95 «Кирпич и камни керамические. Технические условия».

- ГОСТ 530 — 2012 (ГОСТ 530 — 2007) «Кирпич и камень керамические. Общие технические условия».

- ГОСТ 7484 — 78 «Кирпич и камни керамические лицевые. Технические условия».

- ГОСТ 18343 — 80 «Поддоны для кирпича и керамических камней. Технические условия».

Производственный процесс на керамических заводах

Важно! При выборе вида строительного кирпича — силикатного («белого») или керамического кирпича («красного») важно понять, какие их свойства для вас более предпочтительные. Например, если сравнить двойной силикатный кирпич М 150 и такого же типа размера, 250х120х138 (мм) и марки (М 150) керамическое изделие, то мы увидим – показатель влагопоглощения, морозостойкости, теплозащитные свойства лучше у последнего, а звукоизоляция у силикатного изделия. Цена более привлекательна у силикатного кирпича (как полнотелого, так и пустотелого), произведенного на основе сырья из песка и извести.

Для «красного» кирпича, производимого с соблюдением требуемой технологии, применяется более дорогие средства производства (оборудование), требуется больше временных, трудовых и электроэнергетических затрат. Отсюда и цена «керамики» выше, чем у «силиката» (разница в стоимости иногда достигает 50 – 55%).

Каким бы не было широким многообразие типов керамических изделий для кирпичного строительства, само производство всегда состоит из общих для всех предприятий технологических этапов.

Фото: Керамический строительный кирпич, многообразие его видов.

Основные операции, которые необходимо выполнять от добычи сырья и до выпуска готовой керамической номенклатуры производителя:

- Разведка и добыча основного сырья (глины), сопутствующих материалов, добавок (молотый уголь, песок, известняк, марганцевая руда и другие минеральные компоненты).

- Подготовка массы из глины.

- Формовка сырца.

- Сушка формированных изделий (сырца).

- Обжиг керамической продукции.

О геологоразведке сырья и разных способах его разработки, доставки мы упомянули в начале статьи.

Глиняное сырье для керамического кирпичного производства

Добытое глинистое сырье, в соответствии с ГОСТ 9169 — 75 классифицируют, по параметрам:

- огнеупорности;

- содержанию оксида алюминия;

- содержанию красящих оксидов, оксида железа и диоксида титана;

- содержанию водорастворимых солей;

- минеральному составу;

- содержанию тонкодисперсных фракций;

- содержанию крупнозернистых включений;

- пластичности;

- механической прочности на изгиб в сухом состоянии;

- спекаемости;

- содержанию свободного кремнезема.

Подготовка, обработка глиняной массы и ее формование

Глиняное сырье, добытое в карьере, как правило, не подходит в своем первоначальном виде для получения качественных изделий. Сырьевую массу доводят до готовности к использованию в производственном процессе.

До готовности массу из глиняного сырья доводят рядом мероприятий по ее обработки. Обработку сырья можно разделить, на:

- погодно – климатическую, естественную;

- механическую.

Вот именно сочетанием этих видов обработки, сырье и делают пригодным для производства.

- Естественная обработка – это временное вылеживание добытой карьерной глиняной смеси. По длительности эта процедура может занять один или два года. За это время сырье естественным, а при необходимости и искусственным, путем увлажняется. Проходит несколько циклов заморозки и размораживания, выветривается.

- Механическая обработка – это рукотворное продолжение обработки сырья. Во время этого этапа выполняются следующие работы:

- принудительное разрушение структуры карьерного сырья;

- удаление крупногабаритных «мусорных» кусковых фрагментов и вредных примесей;

- измельчение самой глины, мелких включений и добавок;

- замес многокомпонентной сырьевой массы, с целью получения однородной смеси, готовой к формованию.

Глинорыхлитель, бункер с билами на валу.

В механизации процесса массоподготовки применяется следующее оборудование и специальные машины:

- глинорыхлители;

- камневыделительные (дезинтеграторные), дырчатые, грубого и тонкого помола вальцы;

- бегуны;

- глинорастирочные машины;

- корзинчатые дезинтеграторы;

- роторные и шаровые мельницы;

- одно- и двухвальные глиномешалки;

- пропеллерные мешалки и другие средства механизации.

Многофункциональная установка заменяет собой несколько машин — бегуны, струги, вальцы, растиратели и мешалки глиномассы.

Инструкция по работам, технологическим картам, способам и методам приготовления глинномассы, зависит от вида керамических изделий. По способу подготовки и обработки сырья называют и саму технологию производства.

Способы приготовления, формования сырья из глины:

- Пластический (наиболее распространенный) – используется умеренно — среднепластичные, влажные и рыхлые глиномассы, для получения однородного глиняного теста с показателем влажности 18 – 28 процентов.

Формование в пластическом производстве всегда проходит при пластическом способе всегда на машине одного принципа действия. Эта специализированный пресс (ленточно – шнековый). Прессы могут быть с подогревом и вакуумированием, что лучше подготавливает глиносырьевую массу к формованию, улучшает показатели прочности обожженного сырца.

Ленточный вакуумный пресс: 1 — шнековый вал; 2 — прессовая головка; 3 — мундштук; 4 — глиняный брус; 5 — крыльчатка; 6 — вакуум-камера; 7 — решетка; 8 — глиномялка.

- Жесткий способ — разновидность пластического способа, с изготовлением глиномассы с влажностью 13 – 18 процентов из менее пластичного сырья. Формование происходит в гидравлических или вакуумных, шнековых прессах с высоким давлением.

При данном способе получение сырца с нужной прочностью, возможно без осуществления некоторых операций, которые обязательно применяются в пластическом производстве.

Обратите внимание! При пластическом и жестком методе формование заканчивается резкой ленты глиномассы на штучные изделия.

- Полусухой метод производства (менее распространен, чем пластический) – используется малопластичное сырье, «тощие» глины, в порошкообразном состоянии с влажностью 8 – 12 процентов.

Сырьевая загрузка, с большим количеством различных добавок, в виде отходов производства(шлаки, золы) обрабатывается и формуется в прессах с давлением 15 – 40 МПа. В разы большая металлоемкость, чем у пластического, но, само время такого производственного цикла уменьшается.

- Сухой способ – сырьем является глиняный порошок с влажностью 2 – 6 процентов, что позволяет обходиться без сушки. На выходе производственного процесса при этом методе получаются очень плотные керамические изделия (напольная плитка, кирпичи для дорожного покрытия).

- При шликерном способе используется трудноспекающееся, многокомпонентное, неоднородное сырье из самой глины и разных добавок (содержание воды до 40 процентов). С этим сырьем, работают методом литья, чтобы получить сложные керамические формы.

Этап сушки изделий

Предпоследний этап всего производственного цикла изготовления керамической номенклатуры. Данная операция предназначена для понижения показателя содержания влаги в изделиях до 5 – 6 процентов. Такой показатель необходим, чтобы во время обжига «керамики» не произошло растрескивание, деформации готовой продукции.

Туннельная сушилка: 1 – камера туннеля; 2 — вагонетки; 3 — вентиляторы; 4 — калориферы.

Раньше, еще с тех времен, когда глиняные кирпичи делали своими руками, и позже на заводах, сушка проходила естественным путем, до 3 — 4 недель. В современном производстве, удаление лишней влаги из сырца происходит искусственно в туннельных или камерных сушилках (температура воздуха 120 – 150 градусов С). В зависимости от влажности формованного сырца время процесса обычно не занимает больше 3 дней.

Обратите внимание! При выборе типа сушилки, рекомендуется отдавать предпочтение конструкциям непрерывного действия.

Обжиг керамической продукции

Процесс обжига технологически завершает изготовление керамического кирпича. Он проходит в кольцевых, туннельных и других печах. Сам этап обжига, можно разбить на следующие операции:

- прогрев форматированного сырца;

- непосредственный обжиг изделий;

- их контролируемое охлаждение.

В ходе прогрева сырца, при температуре 120 (градусов С), физически связанная влага испаряется, изделие утрачивает свою первоначальную пластичность. На этом этапе пластичность еще можно вернуть, увлажнив тело изделия.

При достижении 450 – 600 (градусов С), отделяется уже химически связанная влага, сама глина переходит в аморфное состояние, затем органические включения выгорают, и керамическое изделие окончательно теряет пластичность.

При температуре 800 (градусов С) начинаются необратимые реакции между поверхностями частиц, составляющие многокомпонентную структуру уже затвердевшего изделия. Это значительно повышает прочностные характеристики тела кирпича.

При достижении 1000 (градусов С) происходит, так называемая огневая усадка изделия. Оно спекается и уплотняется за счет легкоплавких компонентов. Они окутывают нерасплавленные составляющие, скрепляет их между собой. Усадка, от первоначального состояния, может быть в пределах 2 – 8 процентов.

В процессе охлаждения обожженного кирпича, остывающее изделие приобретает свое окончательное твердое состояние, водостойкие и прочностные свойства.

Контролируя, регулируя процесс обжига, и получают, керамические кирпичи с нужной структурой, пористостью, свойствами. Так при температурном режиме в интервалах 1100 – 1300 (градусов С) получают клинкерный кирпич, а при температурах от 1300 до 1800 (градусов С) – огнеупорный.

Туннельные секционные печи обжига

Совет! Тем, кто хочет открыть свое предприятие, выпускающий керамический кирпич, стоит обратить внимание на металлическую, секционную печь туннельного вида. Она быстрее монтируется, чем традиционные печи, да и цена намного ниже классических конструкций для обжига.

Вывод

Чтобы получить качественный керамический кирпич, его необходимо производить на современном или модернизированном производстве, оборудовании. Особенно это касается важнейшего этапа – обжига керамической продукции.

Посмотреть на автоматизированную линию изготовления кирпича можно на видео в этой статье (узнайте также как посчитать объем кирпичной кладки).

klademkirpich.ru

Керамический кирпич: особенности производства | Kladka kirpicha

Отформованный кирпич в процессе сушки

Отформованный кирпич в процессе сушкиНа сегодняшний день, керамический кирпич является одним из популярнейших материалов, используемых в жилищном строительстве. И это — несмотря на немалый ассортимент стеновых конструктивных изделий из бетона, и других видов кирпичей, изготавливаемых методами сухого прессования и автоклавного синтеза.

Весь секрет в том, что изделия из обожжённой глины не только прочны и долговечны, но и обладают настолько высокими эстетическими качествами, что фактура кирпичной кладки стала визитной карточной многих интерьерных стилей — как исторических, так и современных.

Интересные факты

Бытует мнение, что технологии производства изделий из глины – а в особенности, кирпича, были завезены к нам из европейских государств. Однако многие историки подвергают это утверждение сомнению, так как гончарное ремесло на Руси было развито, как никакое другое.

Просто использовать кирпич для жилищного строительства стали не сразу, потому что в столице и многих других русских городах, тогда на высоте было каменное зодчество. Предпочтение отдавалось белому камню известняковых пород — не зря ведь Москву называли «белокаменной».

Храмы из кирпича стоят и сегодня

Храмы из кирпича стоят и сегодняТем не менее, в начале XVI века, керамический кирпич, который до тех пор изготовлялся кустарно, поставили на промышленное производство, и начали использовать его для возведения храмов и казённых построек.

Первая стандартизация кирпича

Однако строители испытывали определённые неудобства в работе из-за того, что у каждого производителя изделия отличались по размерам и форме. Поэтому уже в начале XVII века, Борисом Годуновым была осуществлена первая попытка стандартизировать кирпичи.

- Тогда они были длиннее, чем сегодня (примерно 310 мм), а по толщине были как современный полуторный кирпич. Делать пустотные варианты ещё не умели, а из-за солидного веса, с таким кирпичом было не слишком удобно работать.

- Позже, уже в царствование Петра I, был утверждён новый стандарт, с более компактным форматом, который, в переводе из вершков в современную систему меры, соответствовал: 280 мм в длину, 140 мм в ширину, и 70 мм в высоту. Современный кирпич, если говорить об одинарном варианте, ещё немного уменьшился в размерах, но довольно близок к тогдашнему стандарту.

- При Петре I выделывали несколько видов кирпичей. Принятый в Российской Империи стандарт относился к русскому варианту. Но были так же голландский, английский, американский и немецкий, формат которого и взят за основу современного стандарта.

Искусством каменщиков прошлых веков восхищаются и сегодня

Искусством каменщиков прошлых веков восхищаются и сегодня- В царствование Екатерины II, кирпич стали производить не только строительный, но и печной, а так же появились различные фасонные изделия в виде брусков, плит, квадрата, клина.

- Уже к 1780 году, в одной только столице работало более 70 кирпичных заводов. На них интенсивно механизировали производство, устанавливали круглые печи, в которых обжиг кирпича керамического был более равномерным.

- Качество продукции этих предприятий было на достаточно высоком уровне. Мы можем убедиться в этом, глядя на старые здания, которые эксплуатируются и до сего дня. Причём, по архитектурной сложности фасада с ними не сравнится ни одно современное здание.

- Но, несмотря на быстрое развитие промышленности в сфере производства кирпича, селяне продолжали жить в бревенчатых избах. Причиной тому была и нехватка кирпича, и его высокая цена. Регулярные пожары, которые выкашивали целые поселения из деревянных построек, только закрепили популярность кирпича, как строительного материала.

- В XIX веке, сначала при Николае I, а затем при Александре II, с подачи правящих кругов стало активно пропагандироваться кустарное производство кирпича, для чего была выпущена не одна инструкция. Составляли их мастера кирпичного дела, прошедшие путь от кустарей до солидных промышленников.

Ручная формовка кирпича

Ручная формовка кирпича  Керамический клинкерный кирпич ручной формовки

Керамический клинкерный кирпич ручной формовки  Кирпич керамический серый в дизайне фасада

Кирпич керамический серый в дизайне фасада Обратите внимание! И у нас, и в Европе, до сих пор выпускается кирпич ручной формовки, который невероятно красив, и позволяет оформить здание под старину. В принципе, изготовить кирпич своими руками, в домашних условиях, можно и сейчас, так как в технологии за всё это время мало что изменилось.

Современное кирпичное производство

Конечно, технология производства кирпича за прошедшие столетия шагнула далеко вперёд. Сегодня все этапы максимально механизированы – даже при изготовлении изделий ручной формовки, которую можно назвать таковой лишь с большой натяжкой.

К тому же, благодаря сбалансированному подбору сырья, теперь есть возможность получать кирпич заданной прочности и расцветки. А при помощи современного оборудования – изготавливать керамические камни (блоки) с укрупнённым форматом, облегчённые, с великолепными теплотехническими свойствами.

Ассортимент и сферы применения кирпича

Трудно сказать однозначно, что лучше: кирпич или керамический блок. Всё зависит от того, какие именно конструкции нужно возвести.

Обратите внимание! Одно можно сказать точно: если речь идёт о строительстве дома, то на возведение его стен из блоков, за счёт их более крупного формата, уйдёт гораздо меньше времени. При этом, кирпич может использоваться наряду с блоками: для наружной облицовки стен, и для внутренней планировки помещений. Благодаря его небольшой ширине, (или, при укладке кирпича на ребро, высоте), перегородки не отнимают много жилой площади.

Кирпич пустотелый с нормальным форматом

Кирпич пустотелый с нормальным форматом  Кирпич блочный керамический

Кирпич блочный керамический  Облицовка керамоблока кирпичом

Облицовка керамоблока кирпичом  Наружные стены дома возводятся из блоков с кирпичной облицовкой, а внутренние стены – из кирпича

Наружные стены дома возводятся из блоков с кирпичной облицовкой, а внутренние стены – из кирпича Итак:

- И традиционный кирпич, и блоки, своё применение находят. В первой части нашей статьи мы подробно рассказали о том, какие размеры изделий и какие их марки, регламентирует современный стандарт. Уделили внимание и сферам применения изделий, в зависимости от их прочностных характеристик.

- Но нельзя не сказать и об эстетических качествах современного кирпича, позволяющих использовать его не только для облагораживания фасадов, но и в дизайне интерьеров. Если керамический камень (блоки), являются исключительно конструктивным материалом, то кирпич, правда, не всякий – это ещё и великолепный декоративный материал.

- Сегодня производят широчайшую цветовую гамму глиняного кирпича. Его оттенки, в основном, обусловлены исходным цветом глины, используемой в качестве сырья, а так же путём добавления в шихту извести, марганца, или пигментов химического происхождения. Однако кирпич не всегда бывает окрашенным в массе.

Кирпич с ангобированным покрытием

Кирпич с ангобированным покрытием  Изделия с красивым рельефом и глазурью

Изделия с красивым рельефом и глазурью  Торкрет на поверхности кирпича

Торкрет на поверхности кирпича Есть и такие виды декора лицевой поверхности, при которых на две или четыре лицевых грани наносится цветная глазурь, пигментированная жидкая глина (ангоб), или выполняется порошковое напыление краски. Очень востребован сегодня и такой вид лицевой отделки кирпича, как торкрет – посыпка из песка, кварца, слюды.

Для справки! Каким бы ни был вариант отделки лицевой поверхности кирпича, его прочностные характеристики ни в чём не уступают кирпичу рядовому, который используется для возведения стен. Отсутствие декора на обычных изделиях, всего лишь дают возможность уменьшить себестоимость конструкций. Тем более, что эстетика кирпича вообще не имеет значения, когда кладку предполагается оштукатурить.

Основные этапы производства

Познакомится наглядно с процессом изготовления керамического кирпича, вам поможет видео в этой статье. Но и представленная нами теоретическая информация, подкреплённая картинками, будет не лишней. Итак…

Этап 1: вылёживание и вымораживание

Главным условием качества любых изделий, является, конечно же, сырьё. В данном случае, это глина. Но какой бы удачной она ни была по составу, глина должна пройти определённую обработку.

Итак:

- Самый лучший для производителя вариант – когда есть условия осуществлять эту обработку естественным способом. К нему относятся этапы вымораживания и вылёживания увлажнённой глины.

- Для чего это нужно? Дело в том, что при замерзании и последующем оттаивании глины, в ней разрушаются многочисленные нежелательные примеси.

- При этом удельный объём глинистых частиц увеличивается, более интенсивно проходит процесс их набухания, и усиливается прочность их сцепления в тесте. То есть, исходное качество сырья после многократного замораживания улучшается.

- Но для этого необходимо, чтобы глина ещё и вылежалась – а ей для этого нужно не менее года. Не будем углубляться в процессы, которые при этом происходят.

Скажем только, что общая прочность глины и качество будущего кирпича, при этом значительно повышаются. К тому же, облегчается процесс подготовки сырья, что позволяет снизить энергопотребление.

Этап 2: механическая обработка

Конечно, современное оборудование позволяет исключить вышеупомянутый этап из технологии изготовления кирпича. Но это влечёт дополнительные затраты – а значит, и стоимость готового продукта возрастает. Так что многие производители, которые располагают собственными карьерами, и могут организовать естественную подготовку сырья, не спешат переходить на новые технологии.

Подача глины-сырца к смесителям

Подача глины-сырца к смесителям  Перемешивание и дробление глины

Перемешивание и дробление глины  Извлечение твёрдых включений из сырья

Извлечение твёрдых включений из сырья  Резка глиняного бруса на кирпичи

Резка глиняного бруса на кирпичи Итак:

- После того, как вылежавшаяся глина поступила в производство, её необходимо обработать механически. В этом случае, на неё уже оказывается прямое воздействие, под которым она меняет первоначальные свойства. А так как процесс механической обработки сильно влияет на конечное качество изделий, подбор оборудования и сырья для их изготовления должен подбираться в соответствии с требуемым результатом.

- Самое главное в технологической цепочке – это равномерное и дозированное увлажнение, вкупе с тщательным перемешиванием сырья. Но задачей номер один, следует считать измельчение сырья и удаление из него твёрдых включений. Делают это путём размола бегунами, или продавливания увлажнённой глины через дырчатые вальцы, что мы и видим на одном из приведённых выше фото.

- Те времена, когда глину месили ногами, канули в лету, хотя при изготовлении глинобита в домашних условиях этот способ ещё используется. На производствах – даже если изготавливается кирпич ручной формовки, используют лопастные смесители с одним или двумя валами, установленные друг за другом.

Далее, из хорошо размятого, однородного глиняного теста, методом экструзии формуют длинный брус сечением, соответствующим длине и ширине конечного изделия. Затем его нарезают на кирпичики одинаковой толщины, и приступают к следующему этапу.

Этап 3: сушка

Не менее важным для обеспечения хорошего качества кирпичу этапом, является сушка. Любое отклонение от режима, приводит к тому, что изделия растрескаются. Здесь очень важно, чтобы влага из сырца удалялась равномерно по всей толще. Особенно нежелательно образование на его поверхности сухой корки – к этому может привести чересчур интенсивное сушение.

Сушка кирпичей

Сушка кирпичейДля сушки сырцовых изделий, на предприятиях используют туннельные или камерные сушилки, в которых теплоноситель движется и прямоточно, и противоточно. При этом его интенсивность и температуру можно регулировать. В качестве теплоносителя используется горячий газ, который окутывает сырец, успевший немного подсохнуть перед загрузкой в сушилку.

У туннельных сушилок есть и плюсы, и минусы. К плюсам можно отнести более сжатые сроки сушки, а к минусам – определённые неудобства для предприятий с односменным режимом работы. Проблема в том, что туннельные сушилки требуют регулярной загрузки и выгрузки сырца в течение суток.

Этап 4: обжиг

Каждая стадия в технологии изготовления кирпича по-своему важна, но наиболее ответственной, и к тому же завершающей, является обжиг.

Он заключается в высокотемпературной обработке уже высушенного сырца:

- При этом, под воздействием тепла, в керамике протекают химические и физические процессы. В результате и формируются такие свойства, как плотность, прочность, морозостойкость.

- Так что, температура обжига керамического кирпича целиком и полностью зависит от того, изделия с какими характеристиками требуется получить.

- В целом, режим обжига состоит из: постепенного повышения температуры, её доведения до максимального (конечного) значения, а так же длительности выдержки изделий в печи.

- Для керамического и клинкерного кирпича эти режимы неодинаковы. Для клинкера и температура выше, и время обжига дольше – отсюда и его более высокая прочность.

Кирпич перед загрузкой в обжиговую печь

Кирпич перед загрузкой в обжиговую печьДля обжига, на производствах используют печи разного типа. В кольцевых печах, кирпич располагается статично, а через него проходят теплоносители.

Если сравнивать их с печами напольной конструкции, то они хоть и дороже, но в обслуживании намного проще. К тому же, и расход топлива меньше, и результат получается лучше.

Вагонетка с кирпичом на выходе из туннельной печи

Вагонетка с кирпичом на выходе из туннельной печиЕщё более удобными, являются печи туннельного типа, в которые кирпич закладывается на вагонетках, и прямо на них и обжигается. Через заданный интервал времени, они выезжают из печи с уже готовыми изделиями.

Так как процессы загрузки и освобождения вагонетки происходят вне печи, обслуживающему персоналу не приходится испытывать неудобства, связанные с повышенными температурами в помещении.

Нарушение режима обжига чревато получением таких видов брака, как:

| Вид брака | Характеристики |

Производственный брак: деформация изделий под собственным весом Производственный брак: деформация изделий под собственным весом | Деформация изделий под собственным весом. Возникает вследствие избыточного остатка влаги после сушки, или неправильном температурном режиме при обжиге. |

Недожжённый кирпич Недожжённый кирпич | Недожог, который получается либо вследствие слишком низкой температуры обжига, либо из-за некачественной сушки сырца. Подобный брак сильно снижает прочность изделий, и нередко выявляется, когда хранение керамического кирпича осуществляется под открытым небом. То есть, он разрушается при намокании или замерзании и оттаивании. |

Пережог – тоже плохо Пережог – тоже плохо | Пережог – это другая крайность. Причиной может стать как слишком высокая температура, так и слишком длительное время обжига. Изделия при этом могут иметь оплавленный контур, и почти чёрный цвет.Поверхность пережжённых кирпичей становится почти стеклянной, что уменьшает до нуля водопоглощение — что вроде бы хорошо. Но это так же и минус, потому что сцепляться в кладке с раствором такой кирпич будет плохо. |

Обратите внимание! Если пережог небольшой, и не вызвал деформации изделий, то у них, кроме высокой водостойкости будут ещё и повышенные прочностные показатели. Такой кирпич называется железняк. Его можно, и даже нужно использовать для сооружения коммуникационных и питьевых колодцев, возведения фундаментов и любых конструкций, заглубляемых в грунт.

Паспорт на партию кирпича

Паспорт на партию кирпичаПосле выгрузки кирпича из печи, его сортируют, и выборочно производят отбор образцов для определения соответствия готовой продукции требуемым характеристикам. Методы испытания керамического кирпича регламентируются главой 7 ГОСТа 530-2012. Полученные при проведении испытаний результаты обязательно указывают в паспорте качества, который заполняется либо на всю изготовленную, либо на всю отгружаемую потребителю партию.

Так же читайте начало статьи: Керамический кирпич – часть 1: обзор требований стандарта

iz-kirpicha.su

Оборудование кирпичного завода

Уже на протяжении тысячелетий кирпич считает наиболее популярным материалом, пригодным для возведения различных построек и зданий. Еще относительно недавно кирпич производили ручным способом, используя специальные ручные прессы и печи для обжига. Эти нехитрые приспособления легли в основу современного оборудования автоматизированного типа, которые позволили минимизировать трудозатраты в области кирпичного производства.

Методы производства кирпича на кирпичном заводе

В зависимости от технологии производства, различают два основных метода производства кирпича. Обжиговый метод предполагает помещение глиняной массы, предварительно обработанной ленточными прессами, в специальные печи для последующего обжига и получения готового строительного материала. Безобжиговый метод не требует наличия печи – материал сушится естественным образом. Для начала сырье измельчается до размера частиц не более 3-5 мм, после чего в бетоносмесителе соединяется с водой и цементом, а затем прессуется. Для процедуры прессования требуются станки-вибропрессы, гиперпрессы либо трибопрессы.

Кирпичный завод является сложным производством, требующим от владельца знания специфики этого бизнеса и ряда тонкостей. Безусловно, производство кирпича – занятие весьма прибыльное, что обуславливает постоянное появление новых игроков на рынке промышленного производства. Можно начать с мини-завода, постепенно развивая и превращая существующее производство в крупное предприятие. В большей степени эффективность работы зависит от имеющегося оборудования.

Основное оборудование кирпичного завода

Приведем пример оборудования, необходимого для работы кирпичного мини-завода, позволяющего производить от 3 млн кирпичей в год.

- 1) Оборудование для подготовки основного сырья (глины) является первым этапом производства. Для получения однородной глиняной массы и отделению из неё камней используют вальцы.

- 2) Для прессования глины. На этом этапе глиняную массу помещают в специальные станки для прессования. Ленточный пресс, используемый в производстве кирпича по обжиговой технологии, соединен проволокой с резательным автоматом, который позволяет формовать изделие. Кирпич, изготовленный по безобжиговой технологии, предполагает использование методов гиперпрессования или трибопрессования, представляющих собой «холодную сварку». Мелкомолотые минеральные материалы с добавлением небольшого количества воды и цемента прессуются под высоким давлением

- 3) Для перемещения кирпичей (специальные конвейеры). Для транспортировки кирпича в сушильную камеру используют деревянные рамы (сушильные рейки или сушильные поддоны). Они расположены ниже конвейера с материалом, и двигаются со скоростью, немного превышающей скорость глиняной ленты.

- 4) Для сушки кирпича (сушильные камеры). Сформованные кирпичи транспортируются в сушилки, которые бывают трех видов, в зависимости от типа обогрева. Естественной сушкой пользуются в тех случаях, когда объемы выпускаемого кирпича сравнительно небольшие. Такая сушка занимает длительное время и требует наличия свободных площадей для размещения материала. При искусственной сушке применяют пар, который остается после обжига кирпичей, или газы продуктов горения. Процесс высушивания кирпичей происходит за счет горячего воздуха (его температура составляет 350-400° С), который прямо из печи подается в сушильную камеру, для чего используют эксгаустр. Установленные в камере вентиляторы позволяют равномерно распределять горячий воздух и предотвращают преждевременное высыхание поверхности. Дымовые газы для сушки кирпичей используют гораздо реже, поскольку для их доступа в сушильную камеру необходимо прокладывать подпольные трубы или каналы.

- 5) Оборудование для обжига – специальные печи являются одной из наиболее важных составляющих производства. Как правило, современные заводы оборудованы печами тоннельного типа, хотя встречаются печи кольцевого типа. Внутренняя часть печи выкладывается шамотным огнеупорным кирпичом. Выделяют три основных зоны печи: подготовительная зона, зона обжига, зона для остывания материала. Обжиг кирпичей производится за счет горелок, установленных по бокам печи или наверху. Процедура обжига происходит при очень высокой температуре воздуха – от 900 до 1000° С, что сказывается на отличных свойствах этого строительного материала. Готовый кирпич имеет разный окрас, в зависимости от состава исходного сырья и степени обжига. В любой случае, материал должен быть матовым, с отсутствием трещин, сколов и внутренних пустот и при ударе издавать звонкий звук.

- 6) Для пакетировки – линии упаковки кирпичей. После обжига материал подается на товарные поддоны для последующей обмотки. Автоматизированное оборудование по захвату кирпичей с печных тележек позволяет выполнять работу без перебоев и нарушений. Упаковывают кирпич паллетами, в основном, стрейч-пленкой или металлической/полиуретановой лентой.

Итак, качественное оборудование – залог эффективной работы кирпичного завода. Актуальность этого материала для строителей и архитекторов обуславливает постоянный спрос на кирпич, что соответственно отражается на уровне доходов владельцев кирпичного производства и позволяет быстро окупить вложенные в бизнес средства. Производство, оснащенное качественными станками и устройствами, не только ускорит рабочий процесс и облегчит работу сотрудников, но и поможет расширить ассортимент выпускаемой продукции.

promplace.ru

Оборудование для производства кирпича: цена станков

Кирпичное производство – довольно прибыльный бизнес, ведь строительная промышленность стремительно развивается, а спрос на кирпич неизменно растет. Выгодным бизнес будет тогда, когда ваше предприятие сможет обеспечить самостоятельное изготовление продукции, а для этого необходимо закупить специальное оборудование для производства кирпича.