Керамзитобетон своими руками: пропорции и процесс приготовления. Керамзитобетон как приготовить

Керамзитобетон своими руками.

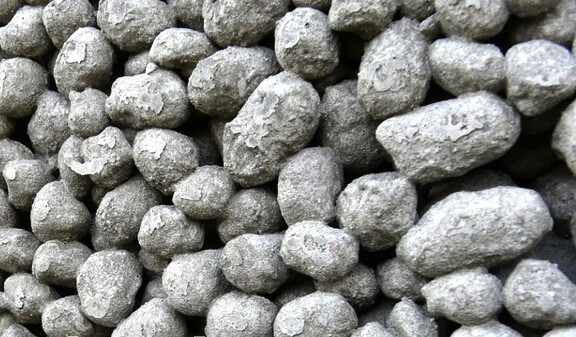

Керамзитобетон: – разновидность лёгкого бетона, в качестве наполнителя в котором применяют керамзит. Сразу же оговорюсь, чтоб не было вопросов: лёгкими бетонами называется большая группа бетонов, объёмная масса которых не превышает 1800 кг/м3.К этой группе относятся такие бетоны как; ячеечные (газобетон, пенобетон), бетоны с использованием лёгких органических заполнителей (полистиролбетон, арболит…), а так же бетоны на пористых, неорганических заполнителях (перлитобетон, керамзитобетон…). О последнем и пойдёт речь в этой статье.

В виду относительно не высокой цены и возможностью изготовить керамзитобетон своими руками он является одним из часто используемых лёгких бетонов в индивидуальном строительстве. В зависимости от структуры (от пористости), керамзитобетон применяется в качестве конструкционного или теплоизолирующего материала.

Преимущества керамзитобетон

- Небольшой вес, относительно большинства других бетонов.

- Хорошая тепло и звукоизоляция.

- Низкая температурная деформация.

- Устойчивость к частым температурным колебаниям.

- Достаточно высокая вязкость.

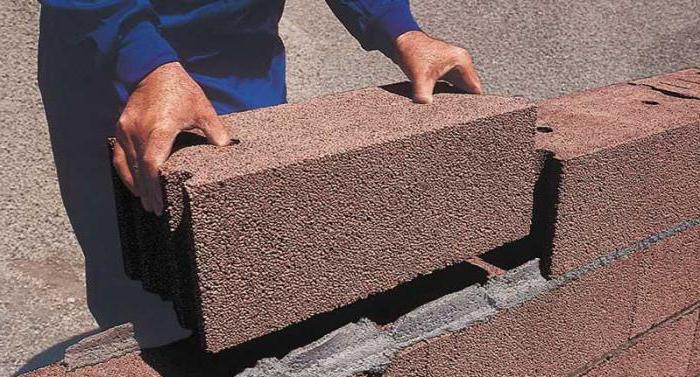

В малоэтажном, индивидуальном строительстве для возведения различных типов построек активно используют блоки из конструкционного керамзитобетона. В заводских условиях производства, керамзитобетонные блоки проходят термическую обработку, что придаёт им более высокую прочность. Это позволяет применять их в любом виде строительства. Такие блоки просты в укладке, это обусловлено небольшим весом и относительно большими габаритами. Стандартный размер керамзитобетонных блоков 390 х 190 х 188 мм. Конечно, керамзитобетон уступает в теплопроводности ячеистым бетонам – газобетону и пенобетону, но значительно выигрывает по прочности и долговечности.В производстве для изготовления керамзитоблоков обычно используют довольно крепкий, конструкционный керамзитобетон:

Такие блоки просты в укладке, это обусловлено небольшим весом и относительно большими габаритами. Стандартный размер керамзитобетонных блоков 390 х 190 х 188 мм. Конечно, керамзитобетон уступает в теплопроводности ячеистым бетонам – газобетону и пенобетону, но значительно выигрывает по прочности и долговечности.В производстве для изготовления керамзитоблоков обычно используют довольно крепкий, конструкционный керамзитобетон:

- 1 часть цемента (М 400),

- 1,5 части керамзитового песка,

- 1 часть керамзита, мелкой фракции.

Блоки, изготовленные из такого бетона, считаются универсальными и могут использоваться для любых целей, в малоэтажном строительстве.

Керамзитобетон своими руками

Изготовление керамзитобетона сходно с изготовлением тяжёлого бетона своими руками, где наполнителем является щебень или гравий тяжёлых горных пород. Но, как и везде в этом процессе есть свои нюансы, и тонкости, которые необходимо знать.

Состав керамзитобетона напрямую зависит от того где он будет применяться и для каких целей служить. Достаточно широко его распространение как теплоизоляционного материала: им заливают теплоизоляционные черновые стяжки, а так же цельные наливные полы.

Состав керамзитобетона

В первом случае, для черновой стяжки, где особой прочности не требуется, а основное требование теплоизоляция, используют следующий состав керамзитобетона:

- 1 часть цемента (М 400),

- 3 части песка,

- 6 частей керамзитового гравия, но можно использовать и больше.

Для придания керамзитобетону большей плотности, для его производства используют керамзитовый гравий средней и мелкой фракции.

А вот для цельного наливного пола, непосредственно на который будет приходиться нагрузка, используют конструкционные керамзитобетоны. Один из примеров приведён ниже:

- 1 часть цемента (М 400),

- 2 части песка,

- 3 части керамзитового гравия, средняя и мелкая фракция.

В домашних условиях, из бетона такого же состава производят керамзитобетонные блоки. В зависимости от степени нагрузки, состав бетона может корректироваться, в ту или иную сторону

Изготовление керамзитобетона

В изготовлении этого бетона очень важна последовательность загрузки компонентов.

Первыми; (в сухом виде) в бетономешалку загружаются цемент и песок, тщательно перемешиваются. За тем добавляется 1 часть воды и снова перемешивается. И только в эту цементно-песчаную массу добавляют керамзит (керамзитовый гравий), снова тщательно перемешивают. При этом следует поддерживать требуемую влажность состава.

Так как керамзит пористый материал, напитываясь, отбирает воду иногда настолько, что смесь становится практически сухой. Поэтому в процессе перемешивания необходимо следить за этим и добавлять воду, чтобы получить требуемую консенстенцию.

Чтоб состав продолжительное время не садился, был более эластичным и податливым в него добавляют стиральный порошок или жидкое мыло.

Для изготовления керамзитобетонных блоков в домашних условиях требуется густая консенстенция бетона (когда гранулы керамзита только покрылись цементным «молочком» как конфеты глазурью).

Для наливных полов или черновой стяжки требуется более податливая смесь, а значит, воды можно добавить больше: чтоб консистенция керамзитобетона напоминала сметану, в которой густо плавают гранулы керамзита.

Для большей прочности керамзитобетонной стяжки её следует изолировать от земляного пола, бетонных плит или стен гидроизоляционной мембраной.

Застывающий бетон не должен отдать влагу в сопрягающиеся поверхности, так как это препятствует формированию полноценного, монолитного кристаллогидрата. Керамзитобетон схватывается через два дня, а приобретает максимальную прочность через месяц.

Похожие записи

dimon-dom.ru

Самодельные керамзитобетонные блоки: рецепт смеси керамзитобетона

Изготовление керамзитобетона

Керамзитобетон – материал, который получил широкое распространение, в особенности в странах Европы. Это обусловлено преобладанием характеристик, которые являются наиболее значимыми при строительстве. Но, при наличии большого количества положительных качеств, материал нельзя назвать дешевым в сравнении, например, с пенобетоном.

В силу этого, застройщики, желающие возводить дом с применением керамзитобетона, все чаще задумываются о самостоятельном производстве. В данной статье мы и попробуем разобраться в том, как самому сделать керамзитобетонные блоки, а также проанализируем свойства материала и, как следствие, эффективность его использования.

Содержание статьи

Что представляет собой материал

Блоки из керамзитобетона – особенные изделия, они характеризуются наличием отличного от других легких бетонов состава и набора свойств, с рассмотрения которых мы и начнем.

Состав и свойства керамзитобетонного блока

Актуальным будет для начала выяснить, что такое керамзитобетонные блоки, и из какого сырья они производятся.

- Смесь готовят путем смешивания определенного набора компонентов, в который входят: вяжущее, наполнитель, вода и песок. В качестве вяжущего, как правило, применяется цемент высокой марки.

- В роли наполнителя может выступать керамзит, а также схожие по свойствам материалы, такие как алгопорит, шунгизит, пористый гравий или щебень.

- Песок чаще всего применяется кварцевый.

- Добавление пластификаторов поможет увеличить пластичность раствора и, как итог, упростит процесс изготовления изделий и предотвратит их растрескивание.

Пластификатор

- Также допускается добавление специализированных компонентов, позволяющих повысить некоторые качества готовых изделий — в том числе, ускорить процесс твердения блока.

Обратите внимание! Будущие характеристики изделий стоят в прямой зависимости от пропорций сырья и его содержания. Так, например, плотность блока можно повысить, путем применения керамзита меньшей фракции и добавления цемента в большем количестве. А вот чтобы снизить коэффициент теплопроводности и, одновременно, плотность, стоит использовать наполнитель более крупный.

Воспользуемся таблицей и выясним, какими свойствами обладают блоки керамзитобетонные.

Керамзитобетонные блоки: свойства материала:

Морозостойкость | Стандартом качества установлен минимальный показатель равный 25 циклам. Это касается изделий, плотность которых не превышает 900 кг/м3, предназначенных для строительства внешних стен. С повышением прочности и средней плотности требование возрастает. Максимальным значением марки является показатель в 300 циклов. Производители полностью подтверждают такую возможность, указывая на высокую атмосферную устойчивость материала и долговечность возведенных сооружений. |

Плотность | Средняя плотность может быть различной: от 400 кг/м3 до 2000. От данного показателя зависит область применения, о которой будет рассказано ниже. |

Прочность | Марки прочности соответствуют изделиям определенной плотности. Минимальное значение – В2,0, а максимальное – В20. |

Теплопроводность | Если учитывать прочностные характеристики изделий, то способность к теплосохранению у керамзитобетона достаточно высока.

|

Усадка | Керамзитобетонный блок не поддается деформации и усадке, поэтому отделку можно производить сразу после возведения коробки здания. |

Гигроскопичность | Водопоглощение – характерная черта материала, изделия способны впитывать до 18% влаги, поэтому защитить их от ее воздействия просто необходимо. В противном случае, отрицательных последствий избежать не удастся. |

Экологичность | Из чего делают керамзитобетонные блоки мы выяснили и убедились в том, что никаких вредных компонентов они не содержат. |

Горючесть | В соответствии с ГОСТ, керамзитобетон не поддается горению и может выдержать высокую температуру достаточно длительное время, вплоть до 2-х часов. |

Разновидности изделий, советы при выборе

Классификация керамзитобетона сравнительно обширна.

Помимо стеновых блоков, также выпускаются:

- Перегородочные, служащие материалом при монтаже перегородок;

- Вентиляционные, обладающие уже готовыми отверстиями для проводки инженерных коммуникаций;

- Фундаментные изделия (ФБС и ФБП). Они представляют собой крупноформатные блоки стандартных габаритов, характеризующиеся особой прочностью.

Также стоит упомянуть о существовании в ассортименте керамзитоблока изделий с облицовочной стороной, применение которых избавит застройщика от внешней отделки.

Керамзитобетонный блок с облицовкой

Керамзитобетонные лицевые блоки значительно дороже рядовых, однако экономия на облицовке уровняет и даже увеличит рентабельность их использования за счет сокращения времени строительства.

Блок может быть гладким, без выступов, или иметь паз и гребень. Керамзитобетонные блоки пазогребневые помогут ускорить процесс работ и сделать стену максимально ровной.

Изделия выпускаются в виде пустотелых и полнотелых блоков. Пустотелые – более легковесные и менее прочные, полнотелые – наоборот.

Изделия с паз-гребнем

Поверхность у изделий может иметь различную фактуру: колотую, рифленую, шероховатую, гладкую.

Видео: «Керамзитобетонные блоки: особенности» расскажет более подробно об этом материале.

Основной классификацией керамзитобетона и изделий из него является разделение его на виды в соответствии со значением средней плотности и, как следствие, сферой применения материала.

- Если вы интересуетесь керамзитобетоном как материалом, пригодным для утепления, то обратите внимание на теплоизоляционные изделия. Плотность у них не превышает 400 кг/м3, а коэффициент теплопроводности – минимальный.

- В случае, если керамзитоблок нужен вам для строительства малоэтажного дома, стоит отдать предпочтение конструкционно-теплоизоляционным изделиям. Их плотности достаточно для этого (500-900 кг/м3), а высокая способность к сохранению температуры поможет сэкономить на утеплении.

- Конструкционные блоки используют при строительстве несущих конструкций различных сооружений. Плотность их достигает 1600 кг/м3.

Как выбрать керамзитобетонные блоки? В первую очередь, это зависит от назначения изделий. Некоторые варианты применения видов были рассмотрены выше. Также стоит учитывать структуру блока. Пустотелые изделия больших нагрузок выдержать не могут, а вот полнотелые – более прочные.

Керамзитобетонные блоки 20 20 40 см являются стандартными. Ниже на фото представлены габариты в соответствии с ГОСТ.

Размеры и масса изделий из керамзитобетона

Керамзитобетонные полублоки применяются при возведении перегородок изнутри здания, толщина их составляет ½ от стандартной величины.

Преимущества и недостатки

Сильные стороны изделий из керамзитобетона:

| Морозостойкость | Марка по морозостойкости может достигать 300 циклов в зависимости от вида изделий. |

| Плотность и прочность | Данные характеристики достаточны для применения материала при сооружении несущих конструкций. Наиболее распространенными являются керамзитобетонные блоки М75. Это указывает на их возможность выдерживать 75 кг нагрузки на 1 см2. На весь блок это – около 50-55 тонн в зависимости от его габаритов. |

| Способность к теплосохранению | Коэффициент теплопроводности – низкий, в особенности, если соотнести его с плотностью материала. |

| Устойчивость к усадке | Один из основных плюсов керамзитобетона. |

| Экологичность | Керамзитобетонные блоки – это смесь песка, цемента, вода и наполнителя. Ядовитых составляющих в составе нет. |

| Пожароустойчивость | Не горит и не вступает во взаимодействие с огнем. |

| Керамзитобетонные блоки — габариты | Крупный формат, как уже говорилось, увеличит скорость возведения конструкций. Большие изделия способны заменить укладку до 12-15 кирпичей. |

| Возможность изготовить своими руками | Технология изготовления керамзитобетонных блоков – не сложна и доступна для исполнения любому застройщику. |

| Выбор размеров и производителей | Поистине огромен. Блоки из бетона на керамзитном заполнителе изготавливают и продают везде. |

| Широкая сфера применения | Спрос на керамзитобетонные блоки велик за счет большого ассортимента и широкой сферы применения. |

Керамзитобетонные блоки: описание отрицательных характеристик:

| Гигроскопичность | Способность впитывать влагу- основной недостаток. |

Сложность при резке и распиле | Данный факт усложняет процесс строительства, обусловлен он, в основном, абразивностью керамзитобетона. Чем пилить керамзитобетонные блоки? Понадобится наличие специального электроинструмента: дисковой пилы или болгарки. |

Керамзитобетонные блоки: некондиция появляется в результате хрупкости изделий | Определяет низкую устойчивость к механическому воздействию. |

Наличие кустарных производств | Повышает шанс покупки некачественной продукции. |

Поэтапный разбор технологии изготовления

Так как представление о том, что же представляют собой изделия мы имеем, пора приступить к изучению процесса производства. Давайте разбираться: как делают керамзитобетонные блоки?

Готовим сырье и оборудование

О составе сырья мы уже говорили. Понадобится: цемент, песок, вода и наполнитель. Также не лишним будет приобретение пластификатора.

Что касается оборудования, то типы его бывают различными. Зависят они от уровня автоматизации и комплектации.

Наиболее дорогостоящая – конвейерная линия, цена может достигать 15 000 000. Она полностью автоматизирована и не нуждается в привлечении работников, помимо операторов. Суточный объем выпуска может достигать 200 м3.

Элемент линии конвейерного типа

Стационарный набор-менее дорогостоящий, однако максимальный объем выпуска — 80-100 м3 в сутки.

Линия стационарная

Мобильная установка отлично подойдет для мелких предпринимателей и частных застройщиков. При самостоятельном изготовлении для собственных нужд можно обойтись комплектом из вибростола, форм и бетономешалки.

Так же можно приобрести б у оборудование — в этом случае удастся еще больше сэкономить.

Процесс производства в условиях завода

Рассмотрим на примере автоматизированного производства:

- Дозаторы компонентов подают ингредиенты в необходимом количестве;

- Производится их смешивание в бетоносмесителе;

- Следующим этапом станет формовка и обработка будущих изделий посредством вибропрессования с целью уплотнения бетона;

- Далее блоки подсушивают и изымают;

- Последним этапом станет сушка изделий и набор прочности.

Керамзитобетонные блоки: технология схематично

Преимущества заводского производства перед домашним следующие:

- Лучшая геометрия изделий;

- Точная дозировка компонентов и, как следствие высокое качество материала;

- Контроль показателей.

После проведения контрольных мероприятий и испытаний, выдаются такие документы на керамзитобетонные блоки: пожарный сертификат, сертификат соответствия показателей свойств, результаты испытаний.

Пример документа удостоверяющего качество

На фото ниже представлены некоторые популярные крупные производители керамзитобетонных изделий.

Изготовление в домашних условиях

Теперь давайте разбираться: как сделать самодельные керамзитобетонные блоки? Рассмотрим подробно этапы при помощи таблицы.

Как сделать самому керамзитобетонные блоки: инструкция:

Замес раствора | Это — первый этап. Точно соблюдайте пропорции — в противном случае, показатели могут оказаться далеки от планируемых. Консистенция должна быть не слишком жидкой, иначе блок попросту растечется. |

Формовка | Формовку изделий следует производить следующим образом: смесь перекладывают в формы с небольшой горкой и размещают на вибропрессе. Если раствора после уплотнения оказалось недостаточно, его докладывают. |

Процесс вибропрессования | Изделие подвергается обработке. |

Распалубка | Форма переворачивается и изделие достают. |

Как сушить керамзитобетонные блоки? | Блоки раскладывают в один ряд на поддоны и ожидают частичного твердения. В последующем, спустя 1-2 суток их можно сложить в несколько рядов. Применять материал можно спустя 28 дней. |

Как видно, при заводском изготовлении и самостоятельном технология аналогична. Последний вариант отличается лишь преобладанием ручного труда. Цветные керамзитобетонные блоки можно получить путем добавления в смесь колерующего компонента — красителя, попросту.

Видео в этой статье: «Керамзитобетонные блоки: что это такое, и какова технология изготовления», продемонстрирует наглядно этапы проведения работ.

Сравнение керамзитоблока с другими стеновыми материалами

Ячеистый бетон, кирпич или керамзитобетонные блоки:

| Наименование свойства | Керамзитобетон: блоки и изделия | Пенобетон | Газобетон | Кирпич |

| Морозостойкость, циклов | До 200 | До 100 | До 150 | До 200 |

| Теплопроводность, Вт*мС | От 0,14 | От 0,08 | От 0,09 | От 0,5 |

| Средняя плотность, кг/м3 | 400-2000 | 300-1200 | 300-1200 | До 2100 |

| Прочность, марка | От В2,5 | От В1 | От В1,5 | От В3,5 |

| Экологичность | экологичен | экологичен | экологичен | экологичен |

| Огнестойкость | Не горит | Не горит | Не горит | Не горит |

Если сравнивать керамзитобетонный блок с вышеуказанными материалами, то показатели его достаточно конкурентные. А значит, использование его при строительстве собственного дома вполне обосновано.

Краткий обзор популярных производителей керамзитобетонного блока

В очередной раз воспользуемся таблицей, и рассмотрим наиболее популярных производителей и поставщиков керамзитобетонного блока.

Керамзитобетонные блоки из Алексина | Достаточно популярный производитель, специализируется именно на производстве керамзитобетонного блока. Потребителю предлагается широкий ассортимент размеров и видов изделий. |

Блоки rosser | Ассортимент товара-широк. К продаже предлагаются стеновые, перегородочные и фундаментные изделия. Керамзитобетонные блоки СКЦ отличаются повышенными показателями прочности, плотности и невысокой ценовой категорией. |

Завод по производству блоков в Песчаных Ковалях | Предлагает широкий ассортимент товара, в том числе продукцию ЖБИ собственного производства. Имеет большое количество дилеров и представительств. |

Чебоксарский стройкомбинат | Крупный производитель керамзитобетонного блока. Имеет большое количество дилеров по всей территории РФ: Киров, Иваново, Ярославль, Ульяновск и многие другие.

|

ЖБК 1 г. Белгород | Осуществляет продажу и поставку большого количества строительных материалов, в том числе и керамзитобетона. ЖБК помимо продаж, производит строительство зданий и сооружений. |

В заключение

Пусть керамзитобетонный блок и уступает в конкурентной борьбе ячеистым бетонам и кирпичу в отношении спроса, однако вполне справедливым данный факт назвать нельзя. Материал обладает всем необходимым набором свойств, наиболее значимым при строительстве зданий.

В данной статье мы провели обзор материала и разобрались, как сделать самому керамзитобетонные блоки. Как оказалось, процесс несложен и доступен для реализации любому застройщику. А это не только принесет бесценный опыт, но и поможет значительно сократить бюджет на строительство.

beton-house.com

Рецепт керамзитоблоков - выгодное использование

Какой-либо конкретный рецепт керамзитоблоков важен по одной причине – он определяет физические свойства этого стенового материала. Ведь керамзитоблоки – это в некоторой мере общее название изделия, прочностные и другие характеристики которого могут варьироваться в достаточно широком диапазоне. А эти характеристики определяют, где стоит применять такой блок, где нет.

Строительные блоки из керамзита и цемента применяются как для кладки несущих стен, так и для возведения внутренних перегородок. Во втором случае подойдут более легкие и дешевые изделия. Но их недопустимо применять для постройки внешних стен.

Какие рецепты и для чего?

Если не вдаваться в технические подробности, то следует отметить, что чем больше в керамзитобетонном блоке керамзита, и чем меньше бетона и песка – тем меньше прочность изделия, но нет лучше его теплоизоляционные качества. И наоборот, чем больше цемента хорошей марки (М400, М500) – тем прочнее блок. Это необходимо учитывать при выборе рецепта для стенового материала.

Так, керамзитный блок, содержащий 80-85% керамзита, попросту опасно применять для возведения несущих конструкций. Зато он легкий, дешевый, хорошо защищающий помещение от холода. Словом, идеальный материал для перегородок или для облицовки.

Если в составе блока не более 50-55% керамзита, а остальное цемент, песок и вода в привычной пропорции (10%, 20%, 10%) – прочностные его характеристики уже выглядят солиднее. Такие блоки подойдут для постройки внешних стен небольших по этажности сооружений. Следует не забывать, что во всех случаях керамзитобетоны относятся к легким бетонам, возводить из них тяжелые конструкции не рекомендуется.

Выводы и рекомендации

Керамзитобетонные блоки примерно на 60% дешевле газонаполненных блоков или пеноблоков, и при этом не уступают им в основных характеристиках. Также они дешевле кирпича на 80%. Но применение керамзитобетона требует взвешенного подхода. Качество изделия и состав исходной смеси для него определяют, не опасен ли такой материал в несущих стенах.

Похожие материалы:

keramzitt.ru

Керамзитобетон своими руками: пропорции и процесс приготовления

Керамзитовый гравий получил широкое распространение в строительстве благодаря надежности сформированных из него конструкций. Строительные формы и конструкции способны простоять десятки лет без потери физических и эстетических характеристик. Композиция цементного раствора и керамзита относится к легкой группе бетонов. Состав керамзитобетона содержит крупный заполнитель керамзит, мелкий заполнитель песок и цемент в качестве вяжущего компонента. Кроме цемента, для связки могут использовать строительный гипс. Рассмотрим подробно, что собой представляет керамзитобетон, пропорции для смесей различной плотности, область применения и характеристики строительного материала.

Свойства и характеристики материала

Визуально керамзитобетон имеет пористую структуру, размер пор зависит от режима обжига основного заполнителя. Различают три степени пористости бетона: крупнопористый, поризованный и плотный. На эксплуатационные характеристики конструкций и построек оказывает значительное влияние однородность структуры бетона.

Нормативная прочность керамзитобетона определяется пропорцией керамзитового гравия мелкой и крупной фракций. Применение керамзитобетона как основного элемента строительных форм требует дополнительного армирования, с целью повышения прочности конструкций установку бетонных элементов сопровождают крепежом арматуры. Основная роль керамзитобетона – формирование ограждающего теплоизоляционного слоя в многослойных конструкциях.

Нормативная прочность керамзитобетона определяется пропорцией керамзитового гравия мелкой и крупной фракций. Применение керамзитобетона как основного элемента строительных форм требует дополнительного армирования, с целью повышения прочности конструкций установку бетонных элементов сопровождают крепежом арматуры. Основная роль керамзитобетона – формирование ограждающего теплоизоляционного слоя в многослойных конструкциях.

Прочность и физические характеристики керамзитобетона зависят от соотношения компонентов. Следует учитывать, что пропорции керамзитобетона для пола и пропорции смеси для изготовления строительных блоков различны.

Прочность и физические характеристики керамзитобетона зависят от соотношения компонентов. Следует учитывать, что пропорции керамзитобетона для пола и пропорции смеси для изготовления строительных блоков различны.

Керамзитобетон: пропорции и состав раствора

В качестве перекрытий при возведении зданий долгое время использовали железобетонные плиты, сегодня эта технология не актуальна. Железобетонные перекрытия обладают существенным недостатком – низкой теплоизоляцией. Материалом, способным успешно выдерживать нагрузки и при этом обеспечивать комфортные условия пребывания в помещении, является керамзитобетон, который применяется в виде стяжки.

Выполняя укладку стяжки, нужно обращать внимание на тип поверхности, от которого зависит ее состав. Оптимальные пропорции керамзитобетона для стяжки: высота 30 мм на 1м2 требует 40 кг смеси пескобетона М300 и 35 кг керамзитового гравия.

Выполняя укладку стяжки, нужно обращать внимание на тип поверхности, от которого зависит ее состав. Оптимальные пропорции керамзитобетона для стяжки: высота 30 мм на 1м2 требует 40 кг смеси пескобетона М300 и 35 кг керамзитового гравия.

Керамзитобетон: пропорции для стяжки в зависимости от расчетного значения плотности на 1м3

Для приготовления бетонной смеси в подходящую емкость загружают керамзит, после чего заливают водой (небольшое количество). После растворения пористой структуры гранул в емкость загружаются связующие компоненты - цемент и пескобетон. Все перемешивается строительным миксером до густой консистенции. Смешивание раствора прекращается после того, как керамзит приобретает цвет цемента.

Достоинства и недостатки стяжки из керамзитобетона

Зачастую керамзитобетонная стяжка применяется при необходимости повышения уровня пола в помещении. Сформированная поверхность обладает высокой прочностью, устойчива к воздействию влаги, не пропускает воздух. Преимущества стяжки из керамзитобетона:

- затраты на нее зависят от площади и толщины покрытия;

- доступная технология монтажа и продолжительный срок эксплуатации;

- возможность корректирования плоскости, устранение перепадов и неровностей;

- абсолютная совместимость со всеми видами напольных покрытий;

- высокая степень влагостойкости и огнестойкости, звукоизоляция;

- стойкость к биологическому и химическому воздействию;

- в таком процессе, как приготовление керамзитобетона, пропорции регулируют плотность;

- экологическая чистота.

Стяжка из керамзитобетона обладает недостатками:

- укладка сопровождается значительным подъемом уровня пола;

- после высыхания требуется шлифовка поверхности.

Доступность технологии производства блоков

При возведении небольшой жилой или хозяйственной постройки на даче или приусадебном участке хозяева часто отдают предпочтение строительным блокам из керамзитобетона. Они также используются для строительства домов, возводимых в областях с низкими несущими способностями грунта. Причина выбора заключается в высоких эксплуатационных качествах материала и доступной технологии производства блоков. Их можно изготавливать самостоятельно на приусадебном участке без применения технологического оборудования.

Формирование блоков из керамзитобетона

Керамзитобетонные блоки бывают двух видов: пустотелые и полнотелые. Вне зависимости от формы блоков основой является керамзитовый гравий. Блоки, форма которых не имеет пустот, применяются для укладки фундаментов и облицовки наружных стен. Пустотелые блоки широко используются как звукоизоляционный и теплоизоляционный ограждающий слой внутренних стен здания.

За счет применения пористых блоков повышаются несущие характеристики фундамента и стен здания. Однако главное преимущество использования керамзитобетона в строительстве определяется экономичностью возводимых конструкций. За счет пористости структуры достигается снижение расходов сырья и малый вес конструкционных элементов.

Керамзитобетон: состав и пропорции смеси для формовки блоков

Керамзитобетонные блоки в своем составе содержат керамзит, цемент, песок мелкой фракции и иные добавки. Иными словами, смесь содержит связующие компоненты и керамзит. В качестве добавок, повышающих физические свойства строительных блоков, можно использовать смолу древесную омыленную (СДО) для повышения устойчивости к низким температурам. Чтобы повысить степень связывания, добавляют порошок технического лингносульфоната (ЛСТП).

Подготовка раствора

Связующей основой смеси для формирования фактурного слоя является шлакоцемент (ШПЦ) или цемент марки М400 (портландцемент). Следует учитывать, что марка цемента не может быть меньше М400. Далее добавляется керамзит и песок мелкой фракции.

Изготавливаем керамзитобетон своими руками, пропорции смеси: 1 (цемент), 8 (керамзитовый гравий) и 3 (песок). Этот состав даст оптимальные характеристики будущего строительного материала. Чтобы изготовить керамзитобетон, пропорции на 1м3 должны быть такими: 230-250 литров воды. Для придания пластичности бетону можно воспользоваться народным методом: в процессе смешивания компонентов добавить чайную ложку стирального порошка.

Смешивание всех компонентов должно выполняться в бетономешалке, последовательность действий следующая: в барабан загружаются и смешиваются сыпучие компоненты, далее постепенно добавляется вода до получения однородной массы, напоминающей по консистенции пластилин.

Формовка блоков и завершающий этап

На месте для формовки блоков устанавливают поддон, на котором размещают опалубку. В процессе высыхания блоков недопустимо прямое попадание на них влаги и прямых солнечных лучей, с этой целью устанавливается навес. Перед закладкой раствора внутренние стенки форм обильно обмазываются машинным маслом, а основа посыпается песком. Существуют стандартные размеры блоков, изготовленных из керамзитобетона: 190×190×140, а также 390×190×140 мм. Стандартных габаритов следует придерживаться, но для небольшого дачного строительства размеры можно менять на свое усмотрение.

После завершения всех подготовительных этапов формы наполняются раствором. Смесь утрамбовывается для устранения пустот до появления цементного молока. Поверхности блоков выравниваются мастерком. Формы разбираются по истечении суток с момента закладки раствора, сами блоки при этом не сдвигаются до полного затвердевания.

После завершения всех подготовительных этапов формы наполняются раствором. Смесь утрамбовывается для устранения пустот до появления цементного молока. Поверхности блоков выравниваются мастерком. Формы разбираются по истечении суток с момента закладки раствора, сами блоки при этом не сдвигаются до полного затвердевания.

Период высыхания длится до 25-28 суток в зависимости от климатических факторов. Процесс высыхания не должен стимулироваться искусственно и проходить в короткий срок, быстрая потеря влаги может стать причиной растрескивания и утраты прочности блоков.

Произведенные в домашних условиях блоки из керамзитобетона, при условии соблюдения всех указанных правил, не уступают блокам, произведенным в условиях промышленного технологического участка.

Произведенные в домашних условиях блоки из керамзитобетона, при условии соблюдения всех указанных правил, не уступают блокам, произведенным в условиях промышленного технологического участка.

Материалы: http://fb.ru/article/258374/keramzitobeton-proportsii-dlya-prigotovleniya

my-repairs.ru

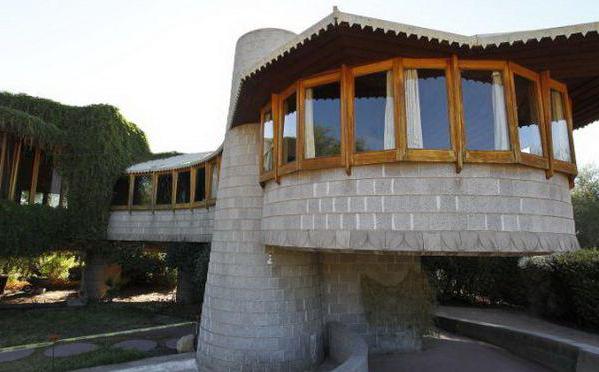

Дом, стена монолитная из крупнопористого керамзитобетона

Другие статьи на эту тему:Крупнопористый беспесчаный капсулированный керамзитобетон — материал для строительства стен дома

Многослойная стена с эффективным минераловатным или полимерным утеплителем имеет ряд недостатков, на которые было указано в статье «Трехслойная стена с облицовкой кирпичом».

Популярным стеновым материалом для устройства однослойных несущих стен является газобетон. Газобетон — материал с уникальными свойствами.

Есть еще один материал, который позволяет создать однослойную несущую стену с необходимым сопротивлением теплопередаче — это крупнопористый керамзитобетон.

Крупнопористый керамзитобетон отличается от привычного нам керамзитобетона отсутствием в своем составе песка.

|

| Рис.1. Крупнопористый керамзитобетон |

При изготовлении крупнопористого керамзитобетона гранулы керамзита при перемешивании с цементным молоком покрываются оболочкой вяжущего вещества. При последующей укладке в слое бетона, гранулы в местах соприкосновения между собой склеиваются в монолитную структуру, в которой между гранулами остаются крупные поры.

Вяжущий раствор создает скорлупу, увеличивающую прочность гранул заполнителя и бетонного монолита, Рис.1. Каждая гранула керамзита заключена в капсулу из застывшего цементного раствора. Иногда такой бетон называют еще капсулированным.

Крупнопористый беспесчаный бетон известен давно. Из него построены здравницы и дома в Крыму, многоэтажные экспериментальные дома в Заполярье, конструктивные части Асуанской плотины.

Заполнителем крупнопористого бетона могут быть любые сыпучие материалы с размером частиц 5-50 мм.: щебень, речной гравий, гранулы пеностекла и т.п., даже сосновые шишки. Набирающие популярность пеллеты можно не сжигать, а капсулировать цементом и строить стены (идея автора, требующая проверки).

На Рис. 2. недавно построенная церковь в г.Дубна Московской области. Стены церкви сделаны из крупнопористого керамзитобетона.

На Рис. 2. недавно построенная церковь в г.Дубна Московской области. Стены церкви сделаны из крупнопористого керамзитобетона.

Этот материал позволяет получить однослойные, негорючие, легкие и теплые стены объемной массой 500–650 кг/м3 с прекрасной воздухопроницаемостью и долговечностью, экологической абсолютной чистотой.

Для приготовления крупнопористого керамзитобетона, пригодного для несущих стен дома высотой до 2-х этажей, необходимо использовать керамзитобетонный гравий насыпной плотностью 250-350 кг/м3, фракция гравия 10-20 мм. и цемент. Получаем легкий бетон объемной массой в сухом состоянии 450 – 650 кг/м3 и коэффициентом теплопроводности стены в пределах 0,15-0,25 Вт/моС. Толщина стены дома из такого материала для Московского региона составит 380-450 мм.

Крупнопористый керамзитобетон имеет коэффициент паропроницаемости 0,13-0,20 мг/м*ч*Па. Значения коэффициента паропроницаемости для наиболее распространенных материалов: пенополистирол – 0,03-0,05, железобетон – 0,03, обычный керамзитобетон – 0,09-0,14, кирпич обыкновенный глиняный – 0,11, кирпич керамический пустотелый – 0,14, бетон ячеистый (М 300) – 0,14-0,25 единиц.

Поскольку влага не проникает в гранулы керамзита, окруженные цементной капсулой, а вода в крупных порах плохо удерживается, материал обладает уникально малым водопоглощением — не более 1-1,5%. Благодаря этому его теплопроводность мало зависит от условий влажности, чего нельзя сказать ни об одном аналогичном материале, а морозостойкость выше чем у других легких бетонов.Материал обладает хорошей водопроницаемостью и может использоваться как дренирующее покрытие.

Малая способность крупнопористого керамзитобетона удерживать влагу делает его незаменимым материалом для возведения стен и перегородок в помещениях с высокой влажностью (бани, сауны, овощехранилища, подвалы и т.п.), а также для утепления покрытий, находящихся во влажных условиях — отмосток, полов по грунту и т.п.

Одним из главнейших свойств материала для строительства стен дома является воздухопроницаемость, определяющая комфортность жизни в помещениях. Если бетон имеет сопротивление воздухопроницанию около 20000 м2*ч*Па/кг, то крупнопористый керамзитобетон по этому параметру соответствует известняку-ракушечнику с Rи~6-10 м²*ч*Па/кг. Этим объясняется тот факт, что в домах со стенами из этого материала прекрасно дышится, сохраняется сухой микроклимат, деревянные детали в домах не гниют, такие стены – решение проблемы недостатка кислорода в жилье за счет воздухообмена через стены, которые «дышат».

Прочный, но достаточно хрупкий. По прочности на сжатие несколько уступает обычному керамзитобетону, но не уступает газо- и пенобетону.

Годен для бескаркасного строительства коттеджей до 3-х этажей.

Материал позволяет эффективно решать не только проблему утепления но и звукоизоляции зданий.

Крупнопористый керамзитобетон для строительства применяется в виде готовых блоков или монолита. Его можно приготовить прямо на строительной площадке. При устройстве монолитных конструкций требуется меньшая прочность и герметичность опалубки, чем для заливки обычного бетона.Расход цемента также меньше, чем необходимо для обычного бетона, что существенно удешевляет стоимость такого бетона и изделий на его основе. Небольшой расход вяжущего для крупнопористых бетонов связан с распределением его только по поверхности частиц и обеспечением контакта в точке соприкосновения поверхностей зерен крупного заполнителя.

Широкому применению в практике строительства этого материала препятствуют определенная сложность технологии его приготовления: необходимость применения специальных бетоносмесителей, требуется более точная дозировка ингредиентов, свежеприготовленная бетонная смесь не выносит транспортировки.

Кроме того, легкий керамзит, объемной плотностью до 350 кг/м3, выпускают не все заводы. Чаще всего на рынке предлагают керамзит большей плотности 450-550 кг/м3 и более. Использование более тяжелого керамзита приведет к росту теплопроводности керамзитобетона и необходимости увеличения толщины стены или дополнительного её утепления.

Альтернативой керамзиту может быть гранулированное пеностекло.

Особенности крупнопористого керамзитобетона в качестве стенового материала во многом схожи с газобетоном и другими легкими бетонами:

- при выборе отделки стен следует учитывать высокую паропроницаемость и воздухопроницаемость материала;

- для опирания тяжелых железобетонных перекрытий необходимо устройство монолитного железобетонного пояса;

- для повышения устойчивости к деформациям требуется армирование стен и повышенная жесткость фундамента;

- из-за низкого водопоглощения штукатурные составы и кладочные растворы необходимо модифицировать добавками для обеспечения адгезии к крупнопористому керамзитобетону;

- крепление к стенам различных конструкций требует применения специального крепежа;

Крупнопористый беспесчаный керамзитобетон используется для устройства монолитных стен дома.

Монолитная стена в съемной переставной опалубке

Для заливки приготовленной на стройплощадке смеси керамзитобетона можно использовать съемную переставную опалубку, например, из досок или фанеры толщиной 8-12 мм. Керамзитобетонная смесь достаточно легкая и жесткая. Поэтому от опалубки не требуется такой прочности и герметичности, как для обычного бетона.

Для заливки приготовленной на стройплощадке смеси керамзитобетона можно использовать съемную переставную опалубку, например, из досок или фанеры толщиной 8-12 мм. Керамзитобетонная смесь достаточно легкая и жесткая. Поэтому от опалубки не требуется такой прочности и герметичности, как для обычного бетона.

Для защиты опалубки от увлажнения и увеличения её долговечности, поверхность листов покрывают полиэтиленовой пленкой.

Противоположные стенки опалубки перед заливкой бетона скрепляют металлическими шпилькам или скобами с дистанционными распорками, которые задают толщину стены.

Для армирования стен лучше всего применять стеклопластиковые арматуру и сетку, так как крупнопористый бетон плохо защищает стальную арматуру от коррозии.

Монолитная стена в несъемной опалубке

Рис.4. Стена сборно — монолитная кирпично — бетонная. Между кирпичными стенками уложен беспесчаный крупнопористый керамзитобетонДля устройства монолитных стен из крупнопористого керамзитобетона удобно использовать различные виды несъемной опалубки. Например, опалубку в виде кирпично-бетонной анкерной кладки.

Она представляет собой две параллельные кирпичные стены толщиной 0,5 кирпича, в пространстве между которыми укладывают крупнопористый керамзитобетон. Тычковые кирпичи выступают внутрь кладки в бетон в шахматном порядке через 2-4 ряда и являются своего рода анкерами, соединяющими бетон и кирпич в единую конструкцию (рис. 4).

Внутренюю стенку кладки иногда делают из перегородочных керамзитобетонных или гипсовых блоков шириной 100-200 мм. Для соединения в единую конструкцию кирпичных стенок и бетона, вместо выступающих тычковых кирпичей, используют стекло- базальтопластиковые связи, металлическую кладочной сетку с антикоррозийным покрытием или петли из нержавеющей стали.

Расстояние по вертикали между связями не более 500-600 мм. Суммарная площадь сечения гибких стальных связей должна быть не менее 0,4 см² на 1 м² поверхности стены. Сечение полимерных связей устанавливается из условия равной прочности стальным связям.

|

| Рис.5. Стена монолитная из крупнопористого керамзитобетона внесъемной опалубке. Кладка из кирпича снаружи и ЦСП по деревянному каркасу внутри. |

Листы крепят на каркас из оцинкованного металлического профиля или деревянных брусков. Дерево при контакте с крупнопористым керамзитобетоном не увлажняется.

Каркас внутренней облицовки — опалубки соединяют с кирпичной кладкой наружной облицовки металлическими скобами из нержавеющей или оцинкованной стали.

В качестве внутренней стенки несъемной опалубки удобно использовать влагостойкие гипсоволокнистые (ГВЛВ) или гипсокартонные (ГКЛВ) листы в два слоя, общей толщиной 20-30 мм. Для наружной стенки опалубки применяют цементно-стружечные плиты (ЦСП).

В качестве внутренней стенки несъемной опалубки удобно использовать влагостойкие гипсоволокнистые (ГВЛВ) или гипсокартонные (ГКЛВ) листы в два слоя, общей толщиной 20-30 мм. Для наружной стенки опалубки применяют цементно-стружечные плиты (ЦСП).

В этих вариантах внутренняя поверхность стены и фасад требуют минимальной подготовки для чистовой отделки.

Крупнопористый керамзитобетон обладает хорошей паропроницаемостью. Для исключения накопления влаги в стене необходимо, чтобы слой внутренней облицовки имел сопротивление паропроницанию выше, чем у наружной облицовки.

О причинах накопления влаги в стене и чем это грозит читайте в статье «Трехслойная стена с облицовкой из кирпича«.

В крупнопористом керамзитобетоне большое количество открытых пор делает стены из этого материала достаточно воздухопроницаемыми (продуваемыми). Наружные стены из керамзитобетона обязательно защищают от продувания снаружи и изнутри облицовкой материалами с низкой воздухопроницаемостью или толстым слоем штукатурки.

Приготовление крупнопористого беспесчаного керамзитобетона

Крупнопористый керамзитобетон готовят на стройплощадке непосредственно перед заливкой в опалубку. Для этого лучше использовать специальный смеситель-капсулятор. Неплохие результаты получаются и при использовании обычных бетономешалок с принудительным перемешиванием смеси движущимися лопастями.

Крупнопористый керамзитобетон готовят на стройплощадке непосредственно перед заливкой в опалубку. Для этого лучше использовать специальный смеситель-капсулятор. Неплохие результаты получаются и при использовании обычных бетономешалок с принудительным перемешиванием смеси движущимися лопастями.

Бетономешалки гравитационные, в которых перемешивание происходит за счет падения смеси ингредиентов под действием собственного веса при вращения барабана, для приготовления крупнопористого керамзитобетона не подходят.

Для приготовления бетона используют керамзитовый гравий, цемент, воду и добавки, увеличивающие вязкость смеси, смачиваемость керамзита и адгезию цементного молочка к заполнителю.

Увеличение расхода цемента в керамзитобетоне приводит к повышению прочности, но одновременно к увеличению объемного веса керамзитобетона. Поэтому, чтобы получить достаточно прочный и легкий бетон при малом расходе цемента необходимо применять портландцемент высокой марки, не ниже 400.

Модификация цементного раствора полимером повышает прочность при изгибе, а также прочность сцепления между заполнителем и вяжущим, без снижения общей пористости. В качестве полимерной эмульсии используют стирол-акриловый эфир (SAE) или сополимер бутадиен-стирол (SBR). Частные застройщики часто добавляют в раствор более доступный клей ПВА.

Для повышения подвижности и удобоукладываемости смесей крупнопористого бетона применяются поверхностно-активные добавки (жидкое мыло), а для ускорения твердения уложенной бетонной смеси применяется хлористый кальций как отдельно, так и совместно с поверхностно-активными добавками.

Расходы цемента, заполнителя, добавок и воды уточняют пробными замесами с изготовлением из них контрольных кубиков. Оптимальным считается расход цемента, при котором разрушение образца крупнопористого керамзитобетона происходит как по контактам гранул, так и по самим гранулам.

Загрузку бетономешалок при приготовлении крупнопористого бетона рекомендуется производить в следующем порядке:

Cначала загружаются гранулы заполнителя — керамзита, добавляется 2/3 потребного на замес количества воды, полимерные добавки и после кратковременного перемешивания (1—2 мин) загружается цемент и остальное количество воды.

Наименьшая продолжительность перемешивания составляющих бетонной смеси, считая с момента загрузки всех материалов в барабан и до начала выгрузки смеси из него, ориентировочно (до уточнения на пробных замесах) принимается 4—5 мин.

Правильно подобранная по составу и приготовленная бетонная смесь характеризуется:

- однородностью и равномерным обволакиванием зерен заполнителя цементным тестом;

- отсутствием стекания цементного теста с зерен заполнителя при укладке бетонной смеси;

- нерасслаиваемостью бетонной смеси при транспортировании ее и при укладке.

При приготовлении крупнопористого бетона точность дозировки (по весу или при необходимости по объему) составляющих установлена: для цемента, добавок и воды— ±1% и для заполнителей — ±2%. Необходимо постоянно, при каждом замесе, контролировать качество бетона по указанным выше критериям.

Приходится часто корректировать количество воды в замесе при малейшем изменении влажности керамзита. Наемные строители, как правило, не имеют опыта и не горят желанием возиться с таким «капризным» бетоном. Качество бетона в их исполнении может оказаться никудышным.

Посмотрите видео, в котором автор рассказывает о своем опыте приготовления крупнопористого керамзитобетона:

На видео — процесс приготовления крупнопористого керамзитобетона в бетономешалке Б-180. Последовательность такова — сначала «ополаскиваем» бетономешалку от предыдущего замеса. Затем загружаем в бетономешалку воду с добавками (жидкое стекло+ПВА+жидкое мыло). Далее засыпаем керамзит и мешаем до небольшого вспенивания, и затем эта «пенка» гасится добавлением цемента, при необходимости добавляем совсем немного воды, и перемешиваем до готовности (до блеска смеси).

Рецепт крупнопористого керамзитобетона от автора видео: цемент из расчёта 120 кг на 1 м3 керамзита, добавки (клей ПВА + жидкое стекло) из расчёта 4 л каждого компонента на 1 м3 керамзита, жидкое мыло примерно 2 л. и вода. Воды добавляем совсем немного, до «блеска» смеси. Добавление ПВА в бетонные смеси существенно повышает адгезию компонентов и создает дополнительный запас прочности. ПВА улучшает свойства бетонных растворов, повышает пластичность, увеличивает прочность.

Укладка бетонной смеси в формы производится слоями — по 20—30 см с равномерным уплотнением каждого слоя.

Для крупнопористого бетона серьезное значение имеет вопрос о способах его уплотнения. Уплотнение крупнопористого бетона производится с применением кратковременного вибрирования наружными (на бортовой оснастке) вибраторами. Время вибрирования, как правило, не должно превышать 10—15 сек, с тем чтобы не вызывать стекания цементного теста с поверхности заполнителя. Допускается также уплотнение с помощью легкого трамбования или штыкования, главным образом в углах и по периметру опалубки.

Теплоизоляционно-конструктивный керамзитобетон для несущих стен дома должен иметь прочность при сжатии не менее 15 кг/м3 для одноэтажных, не менее 25 кг/м3 для двухэтажных, и не менее 35 кг/м3 для трехэтажных зданий.

Прочность бетона на сжатие растет с увеличением расхода цемента и уменьшением размера гранул, но ограничивается прочностью гранул керамзита.

Для приготовления конструкционного бетона с высокими теплоизоляционными свойствами необходимо использовать гранулы фракции 10-20 мм легкого керамзита с объемным весом 250-350 кг/м3, не более. В результате получим крупнопористый керамзитобетон плотностью 450-650 кг/м3.

Сопротивление теплопередаче наружной однослойной стены дома из такого керамзитобетона будет соответствовать современным нормам для Московского региона при толщине стены 350-450 мм без дополнительного утепления.К сожалению, на большинстве заводов в России выпускается тяжелый керамзит, с объемным весом более 400 кг/м3 — зависит от состава глины, используемой для изготовления гранул. Стены из керамзитобетона с такими гранулами для соответствия нормам теплосбережения нуждаются в дополнительном утеплении.

Посмотрите видеоклип, в котором его автор показывает и рассказывает о строительстве дома своими руками с монолитными стенами из крупнопористого керамзитобетона в опалубке.

Автор видео строит дом из крупнопористого керамзитобетона (КПКБ) с помощью несъёмной опалубки снаружи и скользящей опалубки внутри. Керамзит использовался фракции 10-20 мм. В качестве несъемной опалубки снаружи используется цементностружечная плита ЦСП.

Выполнялось горизонтальное армирование стен стальной кладочной сеткой через каждые 0,5 — 0,6 м. по высоте. Проемы над окнами армировались пространственным каркасом из арматурной стали.

Толщина внутренних монолитных стен 0,25 м., наружных — 0,4 м.

Теплоизоляционный керамзитобетон

Для получения теплоизоляционного беспесчаного керамзитобетона с малым объемным весом можно использовать керамзит наиболее крупных и легких фракций (20—40 мм и более), Объемный вес такого керамзита достигает 150—200 кг/м3. Из него получают крупнопористый керамзитобетон с объемным весом 350—400 кг/м3 и пределом прочности при сжатии до 10 кг/см2.

Такой керамзитобетон можно применять как влагостойкий дренирующий утеплитель для утепления горизонтальных покрытий, перекрытий, полов, отмостки, как внутри, так и снаружи помещений.

Крупнопористый беспесчаный бетон на щебне или гравии

|

| Рис.8. Стена из крупнопористогобеспесчаного бетона на щебне. |

Крупнопористый бетон можно приготовить на других заполнителях, например, на обычном щебне. Применение щебня в виде крупного заполнителя позволяет построить дешевые стены малоэтажных домов. Расход цемента для изготовления такого беспесчаного бетона значительно ниже, чем для обычного бетона..

На рис. 8 приведено фото несущей стены строящегося коттеджа из крупнопористого бетона на доломитовом щебне (расход цемента 130 кг/м3) с прочностью бетона стены на сжатие около 90 кг/см2. Правда, такая стена потребует дополнительного утепления.

Беспесчаный бетон на щебне хорошо дренирует воду. Из такого бетона удобно делать дренирующие покрытия парковочных площадок при благоустройстве участка. Воды на таких площадках не будет.

Каждая гранула заполнителя в бетоне покрыта оболочкой из цементного камня. Благодаря этому бетон имеет очень низкое водопоглощение, около 1%. Вода в таком бетоне не задерживается и не впитывается заполнителем. Благодаря этим свойствам бетон имеет очень высокую морозостойкость.

Прочность беспесчаного бетона можно повысить до класса В25, но не более. Для этого увеличивают расход цемента.

Приготовить такой бетон можно только на стройплощадке. При перевозке в миксере такая смесь расслаивается.

Еще статьи на эту тему:Еще статьи на эту тему

domekonom.su

Керамзитобетон - тонкости приготовления - Статьи

01.07.2013Керамзитобетоном называется строительный материал, который, помимо цемента, содержит такой компонент, как керамзит. Производят его путем смешения воды, цемента и песка (пропорции 1:2:3), а керамзит выступает в роли наполнителя. Кстати, от степени увлажненности этого элемента напрямую зависит количество добавляемой в раствор воды. Сухой керамзит и намокший керамзит имеют очень значительные различия в массе, поскольку этот материал по структуре пористый, а следовательно, он в состоянии впитать достаточно большое количество влаги.

Технология приготовления

В процессе приготовления раствора крайне важно не перепутать последовательность добавления компонентов. Сначала в емкость для смешивания необходимо загрузить одну сухую часть цемента, а следом - две сухих части песка. Полученный состав нужно перемешать, затем влить одну часть воды и перемешать снова. Только после этого можно добавлять керамзит (три части). Обязательно следите за уровнем влажности полученной смеси, поскольку керамзит имеет свойство поглощать всю имеющуюся в составе воду. Если подобное произошло, нужно подлить воды в смесь, но ровно до того момента, пока гранулы керамзита целиком не покрылись цементной глазурью. Однако, если вы готовите материал для изготовления кирпичных блоков, добавлять воду нельзя. В этом случае нужно выложить получившуюся смесь в кирпичные формы. Масса стандартного блока составляет 15-16 килограмм. Заменить же смесь песка и цемента можно с помощью готовой строительной смеси, например, "Пескобетона" (начиная с марки М-300).

Керамзитобетон для наливного пола

При приготовлении раствора для стяжки, напротив, воды нужно добавлять больше (до получения консистенции сметаны). Так же необходимо произвести изоляцию будущего керамзитобетона от кирпичей и уже застывших бетонных плит, потому что вода из материала, находящегося в процессе затвердевания, ни в коем случае не должна попасть в материал сухой. Для гидроизоляции можно использовать полиэтиленовую пленку, мастику или эмульсию ("Водостоп", "Бетоноконтакт" и др.) "Схватывается" бетон обычно в течение суток или двух. По истечении этого времени можно уже выкладывать последний, выравнивающий слой из смеси песка и цемента, затворенной водой до консистенции сливочного масла. Для изготовления наливного пола также возможно использование готовых строительных смесей, но в этом случае необходимо учитывать то, что в инструкции даны пропорции для монолитного бетона. Если же вы применяете гравий, щебень или керамзит, то количество добавляемой в раствор воды должно быть несколько увеличено.

Образовавшийся монолит керамзитобетона рекомендуется в течение месяца обрызгивать водой - это обеспечит материалу более высокую прочность. Также не стоит забывать, что именно месяц - тот срок, который необходим для полного застывания любого бетона, с использованием любого наполнителя.

www.beton17.ru