Особенности производства газобетонных блоков. Технология изготовления газоблоков

Производства газобетонных блоков: оборудование, технология

Газобетон обладает высокими прочностными и теплоизоляционными характеристиками. Строительный материал является удачным выбором застройщиков в сфере индивидуального и коллективного строительства. Его изготовление может стать выгодным бизнес-проектом, к тому же цена мини завода по производству газобетона, не отличается высокими отметками и напрямую зависит от решения предпринимателя о выпуске конкретного вида материала.

Газобетон

Общая информация о материале

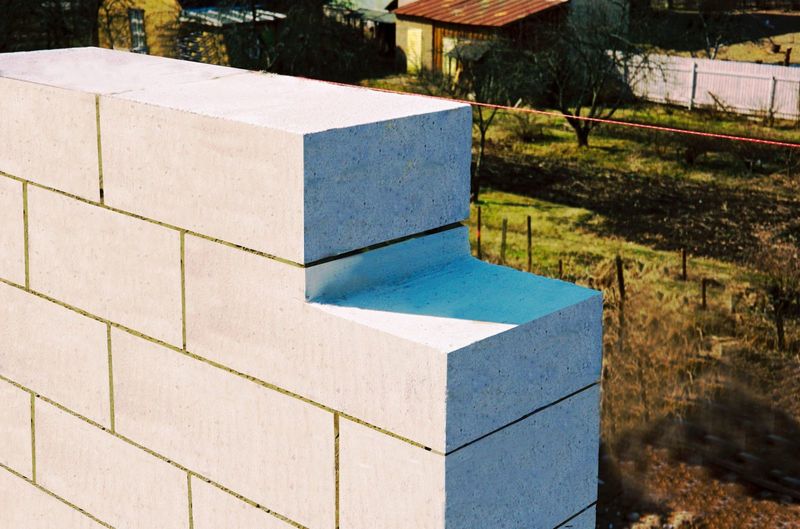

В названии строительного материала, газобетон или автоклавный ячеистый бетон, заложены его характеристики и технологии производства. Он является искусственным камнем, в полости которого расположены воздушные поры, а его изготовление подразумевает обработку сырьевого материала в условиях автоклава. Для газоблоков характерны сберегающие характеристики, которые обеспечиваются за счет пористой структуры. Они имеют небольшой вес, что выделяет их на фоне кирпичей и других видов строительной керамики.

Строительный материал может быть использован для возведения несущих конструкций сооружения или его внутренних перегородок. Он не подходит для промышленных объектов и высотных зданий, однако отлично зарекомендовал себя в сфере индивидуального строительства. Использование газоблоков обеспечивает оперативное строительство, по причине того, что они имеют большой размер. Их легкость позволяет сократить расходы на закладку фундамента, поскольку ему не нужно претерпевать большие нагрузки.

Состав

Уникальные характеристики строительного материала обусловлены его составом.

Сырьем для его изготовления являются цемент, кварцевый песок и алюминиевая пудра, выполняющая роль газообразователя. Для придания специфичных свойств газоблокам, некоторые производители в состав добавляют дополнительные ингредиенты, такие как известь, зола и гипс.

Цеховое производство

Сырье

Газобетон изготавливается на основе сухих компонентов, в смесь которых добавляется вода, с температурой не ниже 45°С. Такие условия обеспечивают быстрое твердение блоков и их прочности. Соблюдение технологии способствует увеличению производительности, улучшению качества материала и уменьшению количества используемого сырьевого цемента, поскольку соответствующий температурный режим обеспечивает стимулирование активности сухих компонентов смеси.

В производстве может быть использован карьерный или речной песок с размером зерен до 2 мм. В нем не должны содержаться илистые и глиняные включения. Сырьевой материал может быть заменен шлаком или золой, являющимися отходами металлургического производства. Такое решение производителя сократит его расходы и позволит получить продукцию с меньшей плотностью.

Планируя производство, следует закупать цемент, имеющий маркировку М 400 или М 500. Алюминиевая пудра должна быть марки ПАП-1 или ПАП – 2. Она может быть заменена на специальную пасту или суспензию, что считается более удобным для производства, ввиду упрощения этапа замешивания. Компонент вступает в реакцию в растворе, имеющем щелочной состав, в ходе которой образуется соль алюмината и выделяется водород, обеспечивающий формирование пор.

Соотношение веществ

Резка изделия

Качество строительного материала зависит от правильного подбора соотношения составляющих компонентов. Стандартные рекомендации определены только для газоблоков, изготавливаемых автоклавным способом. В них предусмотрено регламентированное соотношение сырьевых компонентов по отношению к общему объему смеси:

- цемент – 50–70 процентов;

- песок – 20–40 процентов;

- алюминиевый порошок – 0,04–0,09 процентов;

- вода – 0,25–0, 8 процентов;

- известь – 1–5 процентов.

Пример

Для получения одного кубического метра газобетона необходимо взять 90 килограмм цемента, долить до 300 литров воды. В полученную смесь добавить 35 килограмм извести, 375 килограмм песка и 50 грамм алюминиевого порошка. В условиях конкретного производства все значения могут быть скорректированы в соответствии с качественными характеристиками сырьевых материалов.

Оборудование для производства газоблоков

Несмотря на то что технология производства строительного материала не отличается сложностью, без специального оборудования и соблюдения алгоритма действий, невозможно получить газобетон хорошего качества. Для этого, до открытия цеха, необходимо приобрести автоматизированную линию. При ее покупке с завода-производителя или его официального представителя, дополнительно обычно предоставляются консультационные услуги в сфере монтажа оборудования, его настройки и подборе оптимального состава сырьевой смеси. Линия содержит оборудование и устройства:

- печь-автоклав;

- формы;

- передвижные поддоны для транспортировки;

- смесители;

- дозаторы;

- аппарат резки готового изделия.

Каждый составляющий элемент комплекса может быть приобретен отдельно, поэтому при выходе его из строя, восстановить линию не составит труда. Она также может быть сформирована из отдельных устройств, однако при таком решении предпринимателю важно учесть соответствие их параметров, которые позволили бы обеспечить гармоничное взаимодействие всей аппаратуры.

Схема производства

Оборудование для производства газобетонных блоков бывает нескольких типов. При его выборе учитывается планируемая суточная производительность, количество обслуживающего персонала и порядок организации работы.

Для стационарных линий характерна суточная производительность до 60 м3 готовых изделий. Для обеспечения бесперебойной работы, необходимо арендовать или купить производственные и складские помещения, площадью, не меньше 500 м2. Один человек вполне сможет обслужить такую линию, поскольку все операции в ней производятся в автоматическом режиме. Принцип ее функционирования заключается в подаче в стационарно расположенный смеситель сырьевых материалов, в перемешивании их и в заполнении формы смесью с последующим выполнением всех технологических этапов в автоматическом режиме.

При планировании суточной производительности до 150 м3, предпринимателю рекомендуется рассмотреть вариант приобретения конвейерных линий, позволяющих обеспечить оперативное производство строительного материала. Поскольку сроки созревания остаются прежними, необходимо позаботиться об увеличении производственного помещения в отсеке дозревания готовой продукции. Несмотря на то что большинство процессов проводится в автоматическом режиме, для обслуживания устройств понадобится штат работников в минимальном количестве до 8 человек.

Мини-линии актуальны при производстве блоков для реализации собственных потребностей при обеспечении строительных работ, а также при наличии небольшого объема заказов.

На них не получится изготавливать более, чем 15 м3 готовых изделий в сутки. В конструкции стационарно установлены формы, а подвижной частью является смеситель. Преимуществом линии является отсутствие необходимости в больших площадях. На начальном этапе достаточно до 160 м2, поэтому мини-линии пользуются популярностью в качестве стартового варианта.

Упрощенная схема

В сфере частного строительства применяются мобильные установки, с помощью которых можно самостоятельно изготавливать газоблоки. Они продаются в комплекте с компрессором и могут функционировать от бытовой электросети. Их приобретение окупается в кратчайшие сроки, поскольку расходы на строительные работы снижаются на 30 процентов.

Технология производства газобетона

Технология производства зависит от решения производителя относительно вида и характеристики готового изделия.

Газобетон бывает автоклавный и неавтоклавный. Неавтоклавный строительный материал стоит дешевле, поскольку для него характерна хрупкость, а для обеспечения производства материала затрачивается меньше средств, поскольку не нужно приобретать дорогостоящее оборудование- автоклав, оплачивать электроэнергию на его функционирование, а также вкладывать деньги в его содержание. Неавтоклавная технология производства проводится в соответствии с определенным алгоритмом:

- Взвешивание компонентов смеси в соответствии с рецептурой.

- Перемешивание вручную или при помощи специального оборудования.

- Выгрузка в формы.

- Выдержка изделия.

- Извлечение готовой продукции из формы.

В связи с тем, что в результате химических реакций, происходящих в смеси, будет происходить газообразование, формы заполняются только наполовину. Ожидание окончания реакции занимает до четырех часов, за которое компоненты полностью занимают объем формы. После отбора из форм излишек состава, его оставляют на вызревание, которое будет длиться до 16 часов, по истечении которых происходит распалубка и перегрузка на поддоны для набирания отпускной прочности, что длиться три дня. После завершения всех операций, изделие отправляется на склад, однако продавать его можно только через месяц, когда оно наберет марочную прочность.

В бизнес-план производства газобетона следует включить расходы на приобретение профессионального оборудования.

Технология производства на первых этапах работ практически не отличается от безавтоклавного метода. Набирается необходимое количество всех компонентов при помощи дозаторов, загружается в смеситель и перемешивается. Для выполнения этой задачи допускается использование бетономешалки. Через 15 минут после окончания смешения исходных ингредиентов, вводится алюминиевый порошок, являющийся газообразователем. Вещество вступает в реакцию с базовой смесью без автоклава.

Смесь сырьевых компонентов разливают по формам и выдерживают 6 часов, после чего проводится нарезка газоблоков, которые впоследствии должны набрать плотность на протяжении 18 часов. После завершения базовых операций, проводится автоклавирование. Сформированные блоки газобетона загружаются в герметичную камеру печи, в которой при высокой температуре каждый блок обрабатывается водяным паром под давлением до 12 кг/см2.

Неавтоклавное изделие сушится в естественных условиях. Автоклавная продукция не требует сушки, однако ее все равно нужно выдержать месяц до набора прочности.

Важным этапом производства обеих видов газобетона, является сохранение целостности в процессе транспортировки к потребителю. Для реализации этой задачи необходимо готовое изделие упаковать в термоусадочную пленку и транспортировать на деревянных поддонах.

Вконтакте

Одноклассники

Google+

101biznesplan.ru

Производство газобетонных блоков: изготовление продукции из газобетона

Газобетонные блоки стали популярными благодаря теплоизоляционным характеристикам и защите от внешних шумов. Ячеистая текстура даёт возможность облегчить изделие, но при этом за счёт сжатого воздуха внутри надёжно защищает его от температурных изменений. Технология производства газобетонных блоков отличается от создания других материалов лёгкостью и простотой. Даже в домашних условиях можно организовать мини-цех по их изготовлению.

Газобетонные блоки стали популярными благодаря теплоизоляционным характеристикам и защите от внешних шумов. Ячеистая текстура даёт возможность облегчить изделие, но при этом за счёт сжатого воздуха внутри надёжно защищает его от температурных изменений. Технология производства газобетонных блоков отличается от создания других материалов лёгкостью и простотой. Даже в домашних условиях можно организовать мини-цех по их изготовлению.

Ячеистый бетон

По прочности и внешнему виду материал напоминает искусственный камень, содержащий внутри небольшие поры. Технология создания включает в себя этапы автоклавного затвердевания, ведь за счёт высоких температур вспененный бетон равномерно высыхает, сохраняя в себе ячейки с воздухом. Если сопоставлять блоки с кирпичами или керамикой, то первый вариант обладает лёгкостью и большей прочностью.

По прочности и внешнему виду материал напоминает искусственный камень, содержащий внутри небольшие поры. Технология создания включает в себя этапы автоклавного затвердевания, ведь за счёт высоких температур вспененный бетон равномерно высыхает, сохраняя в себе ячейки с воздухом. Если сопоставлять блоки с кирпичами или керамикой, то первый вариант обладает лёгкостью и большей прочностью.

Газобетон может выдержать механическую нагрузку в несколько раз больше, нежели другие материалы. Он может использоваться как для несущих конструкций, так и для создания межкомнатных перегородок, в этом случае размеры блоков будут меньше от их толщины. В промышленных масштабах и для создания многоэтажных домов газоблоки не подойдут, но для бытового строительства лучшего материала не найти.

Бетон не создаёт большую нагрузку на фундамент, а за счёт габаритов блоков процесс возведения дома будет быстрым. Средний вес одного элемента составляет приблизительно 30 килограмм, что может заменить столько же кирпичей. По цене бетон дешевле.

Что касается обработки, то блоки хорошо разделяются на части, при этом они не крошатся и не теряют плотности текстуры. Их можно использовать для произведения декоративных элементов и украшения дизайна экстерьера.

Компоненты смеси

Для создания смеси используется портландцемент высокой марки, что гарантирует быстрое застывание и прочность основы. Для образования пены применяется наполнитель, газообразователь и специальные пластифицирующие добавки. В зависимости от дополнительных требований могут также использоваться:

- зола;

- отсевы нерудных пород;

- известь;

- песок;

- помолы отходов металлургии.

От количества этих элементов зависит плотность материала и пористость текстуры. Чем больше наполнителей, тем шире ячейки будут образовываться. Для производства газобетонных блоков с высокой теплоизоляцией наличие пор должно быть минимальным, а текстура — плотной. Для газообразования внутри смеси используется алюминиевая пудра, в качественном продукте текстура расслаивается и можно выделить отдельные компоненты. Поставляется пудра в металлических бочках с плотно закрытыми крышками, чтобы сырье не втягивало влагу.

Мастера не выдвигают особых требований к воде, единственное — она должна быть подогретой до 45 °C. Это поможет всем элементам хорошо перемешаться и создать нужную текстуру для смеси.

Общее количество сухих вяжущих компонентов от совместной массы не должно превышать 60—62%. Если цемент набрал влагу и начал каменеть, увеличивают количество пенообразователя и добавляют больше воды, чтобы смягчить основной компонент бетона. Для повышения прочности блоков производители вводят внутрь пластификаторы, но в обычном материале это необязательно.

Общее количество сухих вяжущих компонентов от совместной массы не должно превышать 60—62%. Если цемент набрал влагу и начал каменеть, увеличивают количество пенообразователя и добавляют больше воды, чтобы смягчить основной компонент бетона. Для повышения прочности блоков производители вводят внутрь пластификаторы, но в обычном материале это необязательно.

От выбора песка зависит однородность смеси. Для процесса может использоваться как речной, так и карьерный тип с минимальным количеством глиняных частиц. Для этого сухую добавку несколько раз просеивают через специальные фильтры, после чего используют для создания бетона. При автоклавном способе песок заменяется золой или шлаком, но это снижает плотность готового продукта.

Оборудование для процесса

Создание материала — процедура несложная и требует минимального количества оборудования. Можно купить нужные элементы как по отдельности, так и заказать целый мини-завод у одного производителя. Автоматизированная линия будет стоить дешевле, а работу выполнять удастся в несколько раз быстрее.

Создание материала — процедура несложная и требует минимального количества оборудования. Можно купить нужные элементы как по отдельности, так и заказать целый мини-завод у одного производителя. Автоматизированная линия будет стоить дешевле, а работу выполнять удастся в несколько раз быстрее.

Для создания блоков потребуются формы и специальные поддоны для перевозки готовой продукции на склад. Для нарезки частей используются особенные станки, для газобетона нужны смесители, а для сыпучих веществ — специальные дозаторы. Если технология включает в себя закаливание температурой, то одним из главных элементов оборудования будет печь-автоклав.

Техника для процесса делится на подвиды и зависит не только от мощности, но и от количества производства блоков и числа работников, которые будут руководить процедурой. Здесь можно выделить несколько вариантов:

Использование стационарных линий, на которые в формы выливается бетон, после этого происходит выполнение остальных технологических процессов. Это простая техника, для которой можно нанять одного работника. Конечно, производимость будет невысокой, но за счёт низких затрат вариант пользуется большой популярностью.

Использование стационарных линий, на которые в формы выливается бетон, после этого происходит выполнение остальных технологических процессов. Это простая техника, для которой можно нанять одного работника. Конечно, производимость будет невысокой, но за счёт низких затрат вариант пользуется большой популярностью.- Линии-конвейеры применяют для высокой производительности, работа за счёт этого выполняется быстрее. Минимальное количество людей — не меньше шести, ведь на каждом этапе работы надо контролировать выполнение. Производство газоблоков будет быстрым.

- Мини-линии используются для частного изготовления, они подойдут для небольшого цеха по производству. Их особенностью является мобильность смесителя, он перемещается над зафиксированными формами и равномерно распределяет в них бетон. Для создания блоков не нужно много места, подойдёт территория в 150 квадратных метров. Этот тип используется в качестве стартового варианта для создания газоблоков.

- Альтернативой дорогим линиям могут стать мобильные установки, напоминающие по типу конструкции стационарные линии, но с упрощёнными этапами работы. Плюс установок в том, что их можно фиксировать в любом месте и при надобности просто переместить. Комплектуются компрессором, обеспечивающим работу от бытовой электросети. Стоимость их невысокая, но и продуктивность блоков также не будет большой.

Этапы изготовления

К процессу надо подойти с ответственностью и в создании смеси руководствоваться чёткими нормами и требованиями к пропорциям. Только это позволит создавать изделия, которые будут обладать прочностью и выносливостью и смогут использоваться в строительстве:

Подготовка форм. Можно приобрести готовые прямоугольные конструкции, состоящие из четырёх бортов, соединяющихся между собой специальными болтами, или же сделать основу самостоятельно. Перед заливкой в формы все крепежи надо обработать машинным маслом, чтобы после использования основа не заржавела.

Подготовка форм. Можно приобрести готовые прямоугольные конструкции, состоящие из четырёх бортов, соединяющихся между собой специальными болтами, или же сделать основу самостоятельно. Перед заливкой в формы все крепежи надо обработать машинным маслом, чтобы после использования основа не заржавела.- Создание смеси. В основе любого раствора находятся в нужном количестве цемент, известь, песок и вода. Перед добавлением песка надо проверить его на наличие глины и ила, процентное соотношение которых не должно превышать 7 процентов. Поскольку главным при изготовлении газоблоков является наличие ячеек, то в состав добавляется специальный смеситель и пенообразователь. Чем больше сухих примесей в составе, тем пористее будет текстура и легче сам материал.

- Заливка. Формы перед началом надо прогреть до 45 °C и держать в этой температуре несколько часов, чтобы раствор быстро высох. Уровень смеси создаётся с помощью натянутой струны. После этого поверхность накрывается теплоизолятором. Это снижает потери тепла и позволяет процессу высыхания быть постепенным и равномерным.

- Сушка блоков проводится через несколько часов после заливки. Блок легко вытаскивают из формы и перевозят на склад, где при стабильной комнатной температуре происходит полное застывание искусственного камня. Процесс высыхания занимает несколько дней.

Формы для производства продукции могут быть разборными и колпачными. Первый вариант состоит из обычных бортов, которые в процессе можно убрать и объединить форму нескольких блоков в один. Колпачный вариант снимается с застивших блоков с помощью специального аппарата. Их структура литая, поэтому разобрать их по частям не получится. После того как готовые блоки вынимаются из основания, его надо очистить от остатков раствора и смазать маслом, чтобы следующие блоки были ровными и не крошились.

Преимущества и недостатки продукции

На строительных рынках можно найти альтернативу блокам в виде кирпичей, древесины, сэндвич-панелей и других современных материалов. Но уже несколько лет бетон занимает лидерские позиции среди покупателей благодаря ряду свойств:

Большой прочности. Несмотря на ячеистую структуру, поверхность может выдержать механическую нагрузку в несколько сотен килограммов на сантиметр квадратный.

Большой прочности. Несмотря на ячеистую структуру, поверхность может выдержать механическую нагрузку в несколько сотен килограммов на сантиметр квадратный.- Малому весу. Если сравнивать газобетон с кирпичами, то последние требуют дополнительного усиления для фундамента.

- Высокому уровню теплоизоляции. Можно не использовать утеплители для защиты поверхности от проникновения холода и смены температуры, поскольку внутри благодаря давлению сжатого воздуха никаких изменений произойти не может.

- Звукоизоляции. Газобетон не пропускает шум с улицы.

- Пожарной безопасности. Материал не горит и не боится длительного воздействия огня. Никакого прослаивания или трещин при этом не возникнет.

- Лёгкостью в процессе укладки. Даже не имея опыта в строительных работах, можно справиться с возведением дома из блоков. За счёт больших габаритов процесс будет быстрым и эффективным.

- Блоки хорошо сочетаются с остальными материалами и обрабатываются разными инструментами. Их используют для декорирования и в ландшафтном дизайне.

- Сейсмической стойкости и минимальной нагрузке на фундамент.

Благодаря этим параметрам материал опережает другие элементы строительства. К недостаткам можно отнести только высокую поглощаемость воды. Во всём остальном газоблоки являются идеальным вариантом для возведения прочного дома.

Особенности производства

Поскольку материал экономичен и себестоимость его низкая, он пользуется спросом на строительном рынке. В этом сегменте спрос и востребованность продукции большие, тенденция имеет сезонный характер, но популярность материала не падает.

Что касается рентабельности, то приблизительно за полгода мини-цех полностью окупает затраты на своё создание и дальше обеспечивает высокий уровень прибыли. Для открытия бизнеса стартовый капитал может быть небольшим. К недостаткам производства можно отнести:

- высокую конкурентность на рынке материалов;

- потребность в складских площадях;

- необходимость в расширении спроса и поиске новых клиентов.

Перед открытием бизнеса по производству блоков необходимо учесть особенности региона и возможности постоянных поставок сырья. Начинать надо с низких оборотов, постепенно увеличивая количество производимой продукции. Использование газоблоков в строительстве позволяет за небольшие деньги создать дом мечты или возвести надёжное и прочное здание.

tvoidvor.com

технические характеристики и технология производства ячеистых бетонов, видео и фото

Ячеистые бетонные материалы, такие как пеноблок или газоблок, сегодня медленно, но уверенно вытесняют со строительного рынка полнотелые бетонные блоки, кирпичи и другие изделия с меньшей энергоэффективностью. Производятся газобетонные блоки по достаточно простой технологии, при этом относительно небольшие затраты на изготовление материала обеспечивают доступную стоимость.

В статье я опишу технологию производства газоблоков, их ассортимент, а также приведу аргументы за и против их использования в строительных и теплоизоляционных работах.

Блоки из газобетона не только прочны, но и энергоэффективны

Обзор материала

Структура и основные компоненты

Строительный газоблок – это материал, который производится из газобетона. При изготовлении этого сырья в бетонный раствор в результате химической реакции вовлекается водород, который равномерно распределяется в толще изделия, формируя микроскопические поры.

Технология производства газобетона предполагает использование таких компонентов:

Основные ингредиенты

- Связующее — портландцемент марки не ниже М400, а лучше – М500. Качество связующего играет первостепенную роль, поскольку от него напрямую зависит прочность материала.

Почти всегда в состав связующего добавляют известь.

- Наполнитель – песок размерами 0,5 – 1,5 мм, с минимальным содержанием глинистой фракции и органики. Перед использованием песок обязательно просеивается для удаления крупных частиц.

- Вода – чистая, с пониженным содержанием солей (сульфаты, хлориды, карбонаты) и органики (масла, нефтепродукты). Настоятельно рекомендуется использовать воду, соответствующую требованиям ГОСТ 23732-79.

Газообразующий компонент на основе алюминиевой пудры

- Газообразующий компонент – алюминиевая пудра или паста на ее основе. При производстве ячеистых бетонов вода вступает в реакцию с алюминиевым составом, и выделяющийся в результате водород обеспечивает формирование пористой структуры.

Такой материал формируется в результате внутреннего пенообразования

Кроме четырех основных компонентов в состав раствора, из которого будет делаться газоблок, включают и дополнительные ингредиенты – пластификаторы, отвердители, модификаторы прочности и т.д. Все они улучшают свойства материала и его эксплуатационные параметры.

Производство газоблока

Пенобетон и газобетон делают по сходным методикам, но все же некоторые отличия в технологиях присутствуют.

При изготовлении газобетона:

Технологическая схема производства

- Сначала смешиваются сухие компоненты – цемент, известь и песок.

- После этого выполняется затворение смеси водой, в результате чего получается однородная масса с хорошей текучестью.

- Затем в емкость подается газообразующий компонент, который начинает реагировать с водой. В результате раствор насыщается газом, увеличиваясь в объеме.

- Пролеченный газобетон можно использовать для заливки в опалубку при монолитном строительстве или же применять для изготовления штучных блоков.

Форма для отливки штучных изделий

Сами газоблоки делаются по двум основным технологиям:

- Штучные изделия фиксированной формы и размера получают путем заливки раствора в кассетные формы. Металлическую форму смазывают машинным маслом, заполняют раствором и оставляют до полимеризации связующего. После этого детали извлекают из формы и подают на этап сушки.

Формы с монолитами

- Распиловочный газоблок делают несколько иначе. Сначала в форме отливается монолит большого размера, который затем высушивается и распиливается на отдельные блоки. Распиловка может выполняться как в заводских условиях, так и непосредственно на объекте – во втором случае детали точно подгоняются под необходимые габариты с целью минимизации объема отходов.

Резка монолита на станке

В любом случае изделия, полученные путем отливку в форму, нужно высушить.

В зависимости от того, какая технология производства использовалась, различают газобетонные блоки естественной сушки и автоклавные изделия:

- При естественной сушке изделия набирают прочность на поддонах в хорошо проветриваемом помещении в течение примерно 28 суток (время полной гидратации цемента). Такой материал стоит дешевле, поскольку на его производство не требуется затрат электроэнергии, но блоки отличаются меньшей прочностью.

Высокотемпературная сушка в автоклавах

- Автоклавный газоблок помещают в специальные камеры (автоклавы), где вначале обрабатывают горячим паром, а затем высушивают. Сушка занимает не более 10 часов, после чего примерно сутки уходят на остывание и созревание материала. В результате модули приобретают дополнительный запас прочности, но и цена изделий возрастает.

Размеры и эксплуатационные характеристики

Наиболее распространённые изделия

Сегодня производители предлагают широкий ассортимент строительного материала на основе ячеистого бетона. Габариты основных типов газобетонных блоков я приведу в таблице ниже:

| Тип изделия | Габариты, мм | ||

| Длина | Ширина | Высота | |

| Блок прямой | 625 | 200 300 | 250 300 |

| Блок с ручками | 625 | 375 400 | 250 |

| Блок с системой «гребень – паз» | 625 | 300 375 400 | 250 |

| Блок перегородочный | 625 | 100 150 | 250 |

| Блок U-образный для перемычки | 500 | 200 300 400 | 250 |

И литьевые, и монолитные блоки легко режутся как на распиловочных станках, так и специальными ножовками, так что проблем с подгонкой деталей по габаритам обычно не возникает.

Поры меньше, чем у пенобетона, но их суммарный объём примерно сопоставим

Технические характеристики изделия напрямую определяются объемом вовлечённого воздуха. Чем больше этот объем, тем ниже плотность материала, соответственно, тем выше его теплоизоляционный потенциал. При этом снижение плотности способствует уменьшению несущей способности, и прочности на сжатие. Потому нам придется балансировать между механическими свойствами и способностью к энергосбережению.

Различие между материалами разной плотности

Для облегчения выбора материалов блоки из газобетона делят на несколько групп по плотности:

| Назначение изделий | Плотность, кг/м3 | Пористость, % | Прочность на сжатие, МПа | Теплопроводность, ВТ/м*С |

| Возведение капитальных сооружений | 1000 — 1400 | не более 50 | 12 — 15 | 0,4 |

| Возведение малонагруженных конструкций с ограниченной несущей способностью | 700 — 900 | 60 — 75 | 5 – 8,5 | 0,16 – 0,28 |

| Сооружение перегородок внутри помещений | 400 — 600 | 80 | 1,2 – 4,5 | 0,12 – 0,15 |

| Теплоизоляция при отделке несущих конструкций из других материалов | 200 — 300 | до 95 | 0,5 – 1,2 | 0,08 – 0,1 |

Как видите, большой «размах по плотности» позволяет производить изделия с самыми разными эксплуатационными параметрами. Это облегчает подбор материала для решения конкретных задач: так, даже поризованный керамический блок, сочетающий хорошую теплоизоляцию с неплохой несущей способностью, проигрывает перегородочным и теплоизоляционным моделям по теплопроводности: у керамики этот показатель равен 0,14 — 0,24, у газобетона – 0,08 – 0,15.

Разные материалы – разные характеристики

Еще одним материалом, который предлагают рассматривать в качестве альтернативы газоблоку, является теплокирпич Warm Stein. По уверениям продавцов, эти изделия обладают прочностью, сравнимой с полнотелым керамическим кирпичом, но превосходят по сопротивлению теплопередаче и поризованные блоки, и пенобетон, и газоблок.

«Инновационный» теплокирпич Warm Stein. На срезе материал уж очень похож на обыкновенный полистиролбетон…

Проблема одна: что такое теплокирпич (т.е. каков точный состав материала и каковы его эксплуатационные параметры) не признается ни один продавец, потому я пока отношусь к подобным заявлениям скептически.

Лучше не спешить с инновационным материалом – вполне возможно, мы имеем дело с маркетинговой «пустышкой» или привычным материалом (полистиролбетон, газосиликатный блок), который нам пытаются продать под красивым названием.

За и против

Достоинства

Сравнение газобетонных изделий с другими материалами для кладки стен позволяет выявить целый ряд преимуществ.

Основными плюсами для меня являются:

- Точные размеры изделий и возможность подгонки под нужные габариты. Это касается как деталей, произведенных по литьевой технологии, так и нарезных блоков. Благодаря этому кладку можно выполнять с тонкими швами, что позволяет избавиться от мостиков холода – участков стены с большей плотностью и большей теплопроводностью.

Точный размер блоков позволяет подгонять их друг к другу с минимальными зазорами

- Малый удельный вес, способствующий снижению нагрузки на фундамент. С этой точки зрения ответ на вопрос, что лучше — кирпич или газобетон – вполне очевиден: даже конструкционные блоки с высокой плотностью легче кирпича, так что затраты на устройство основания будут в разы ниже.

- Прочность, достаточная для использования в малоэтажном строительстве. Используя конструкционные разновидности газобетона, вполне можно возводить двух-трехэтажные дома с достаточным запасом надежности и долговечности.

Для малоэтажного строительства механической прочности хватает с запасом

- Отличные эксплуатационные свойства – это и звукоизоляция, которая обеспечивается пористой структурой блока, и, конечно же, теплоизоляция. Низкая теплопроводность является ключевой особенностью ячеистых бетонов (собственною ради нее их и придумывали), а газобетон – один из лучших представителей этой обширной группы материалов.

Сравнительная теплопроводность разных групп материалов

- Стойкость к внешним воздействиям – газоблок не горит, не гниет, не разрушается под воздействием ультрафиолета, не повреждается бактериями и грибками. Резкие перепады температур могут оказывать влияние на материал, но большое количество внутренних пор обеспечивает эффективную компенсацию этих воздействий, так что для снижения прочности нужны действительно серьезные нагрузки.

А если обеспечить газобетонной кладке защиту от контакта с внешней средой, оштукатурив ее или обшив каким-либо фасадным материалом, то стойкость конструкции возрастет на порядок.

Блок распиливается идеально!

- Кроме того, нельзя забывать и об удобстве в монтаже: блоки получаются легкими (относительно, но все-таки!), практически без усилий переносятся, режутся, сверлятся, шлифуются и т.д. В общем, работать с газобетонными изделиями — одно удовольствие.

Недостатки

Теперь о минусах – куда без них:

На фото – трещина в кладке, возникшая при подвижке фундамента

- Хорошей прочности изделий на сжатие сопутствует определенная хрупкость материала. Из этого следует два вывода: работать с блоками нужно аккуратно, стараясь не отколоть грани, а фундамент может быть не слишком мощным, но обязательно должен быть жестким. В противном случае при подвижках основания стены могут дать трещину – особенно часто этим «грешат» крупноформатные блоки.

- Влагоемкость, как и у любого пористого бетона, значительно выше средней. Поскольку материал «тянет» воду очень активно, его необходимо защищать наружной отделкой. Кроме того, активное водопоглощение создает проблемы при оштукатуривании, поскольку стена забирает влагу из штукатурного состава очень интенсивно.

Этот блока а) делали с нарушением технологии и б) не защищали от воздействия влаги

Рецепт решения этой проблемы найден достаточно давно. Сначала огрунтованная поверхность начерно оштукатуривается дешевым гипсовым составом, который прочно схватывается, но в 90% случаев растрескивается из-за активного водопоглощения и быстрого высыхания. После этого сверху наклеивается армирующий стеклохолст или стекловолоконная сетка и укладывается либо слой маскирующей шпатлевки, либо слой декоративной штукатурки.

- Третий минус – сложность крепления. Гвозди и саморезы выпадают с гарантией, раскрывающиеся металлические дюбели разрушают стенки отверстия и при малейших нагрузках начинают расшатываться. Для фиксации на поверхностях из газоблока желательно использовать специальные анкера из металла или пластика, а также химические анкера, которые затвердевают уже внутри стены.

Для крепления в пористых бетонах используются специальные анкера

Сравнение распорного крепежа и химического анкера

В общем, набор минусов, которыми обладает газоблок, во многом типичен для материалов на основе пористого бетона. Но мне кажется, что плюсы их перекрывают, так что для использования в строительстве такие изделия вполне подойдут.

Кладка газобетонных блоков

Тонкошовная кладка имеет свои особенности

Монтируя газоблоки своими руками, нужно помнить, что материал этот специфический, и потому подходить к нему с теми же стандартами, что и к кирпичу или шлакоблоку, явно не стоит.

Ниже я сформулировал несколько правил, следовать которым если и не обязательно, то, как минимум, желательно:

- Любая кладка возводится на основании с обустроенной отсечной гидроизоляцией. Это значит, что и на цоколь, и на фундамент нужно вначале настелить два-три слоя рубероида или уложить специальную мембрану – эти слои предотвратят капиллярный подсос и защитят газобетон от увлажнения.

Обязательной является отсечная гидроизоляция

- Далее формируем подушку – укладываем на гидроизоляцию цементный раствор слоем около 20 – 30 мм. На эту подушку устанавливаем первый ряд блоков, тщательно выравнивая их по вертикали и горизонтали.

- Для кладки газобетонных изделий может применяться либо стандартный кладочный раствор на основе высокомарочного цемента, либо специальный клей. Второй вариант мне кажется предпочтительным: да, стоит клей дороже, но к его плюсам можно отнести и лучшую адгезию, и высокую скорость полимеризации, и возможность монтажа с минимальной толщиной шва.

Использование таких клеевых составов позволяет формировать тонкошовную кладку

- Перед укладкой каждого следующего ряда поверхность уже уложенных блоков зачищаем специальной теркой. Это позволит убрать все неровности, кроме того, обеспечит нужную для сцепления с клеевым раствором шероховатость.

Терка для зачистки поверхности

- Клей или раствор наносим на блоки с помощью зубчатого шпателя или специального дозатора (каретки). Излишки материала, выступающие по бокам при кладке, убираем кельмой или шпателем.

Нанесение клея кареткой

- В процессе кладки каждый блок вначале укладываем на место и выравниваем вручную, а затем окончательно выставляем ударами резиновой киянки. При этом постоянно контролируем положение детали с помощью уровня. В качестве дополнительного ориентира можно использовать натянутый шнурок.

Кладка газоблока

- Если используются блоки с торцами, выполненными в виде замков «гребень – паз», то их можно соединять насухо, без клея. В этом случае при оштукатуривании поверхности внутри кладки формируется тонкая воздушная прослойка, которая обеспечивает куда лучшую теплоизоляцию, чем слой раствора. Если же оштукатуривание не планируется, то клеить, естественно, надо!

- Кладка ведется с перевязкой, т.е. со смещением блоков в ряду во избежание совпадения вертикальных швов. Инструкция рекомендует выдерживать минимальное смещение шва не менее 8 — 12 см.

Нарезка штробы под армирование

- Первый и каждый четвертый ряд кладки желательно армировать. Для этого с помощью ручного или электрического штробореза на расстоянии не менее 60 мм от боковых поверхностей блока вырезаются канавки, в которые закладывается пруток диаметром 8 мм. Размещение армирования в канавках позволяет избежать увеличения толщины шва между блоками и снизить теплопотери.

Армирование стальным прутком

При укладке блоков шириной от 500 мм желательно использовать не два, а три контура армирвоания.

- После завершения кладки поверхность желательно обработать теркой для формирования шероховатости (у литиевых блоков стенки достаточно гладкие), после чего стенка грунтуется и штукатурится. Можно использовать специальные штукатурки для пористых бетонов, а можно работать обычными составами по многослойной технологии, описанной выше.

Многослойное оштукатуривание по сетке

Заключение

Газоблок, образно выражаясь – один из достойнейших представителей благородного семейства ячеистых бетонов. Изделия из этого материала можно применять как для возведения капитальных конструкций (пусть и в основном в малоэтажном строительстве), так и для теплоизоляции новых и только что возведённых зданий.

Видео в этой статье позволит вам более подробно ознакомиться с особенностями газобетонных блоков. А если после просмотра что-то покажется неясным или вы захотите узнать больше – милости прошу на форум и в комментарии с любыми вопросами по этой теме!

klademkirpich.ru

Газоблок (автоклавный ячеистый бетон, газобетон). Технология производства

- Главная

- Дом и квартира

- Декор

- Дизайн интерьера

- Домашние животные

- Домашние хитрости

- Инструмент

- Коммуникации

- Мебель и предметы интерьера

- Освещение

- Растения

- Ремонт

- Строительство

- Сад и огород

- Дачные хитрости

- Живность

- Ландшафтный дизайн

- Садовая мебель

- Уличное освещение

- Урожай

- Цветы

- Авто

- Рецепты

- Десерты

- Мясо

- Праздники

- Соленья и консервация

Поиск

- Главная

- Дом и квартира

- ВсеДекорДизайн интерьераДомашние животныеДомашние хитростиИнструментКоммуникацииМебель и предметы интерьераОсвещениеРастенияРемонтСтроительство

Растения

Растения Голодная Венера – 10 советов, о том, как ухаживать за венериной…

Дизайн интерьера

Дизайн интерьера Яркий дизайн маленьких балконов

Дизайн интерьера

Дизайн интерьера Способы изменить стиль помещения современной книжной полкой

Строительство

Строительство Дома из металла – современные и экологичные дома

- ВсеДекорДизайн интерьераДомашние животныеДомашние хитростиИнструментКоммуникацииМебель и предметы интерьераОсвещениеРастенияРемонтСтроительство

- Сад и огород

- ВсеДачные хитростиЖивностьЛандшафтный дизайнСадовая мебельУличное освещениеУрожайЦветы

Цветы

Цветы Все о выращивании фуксий

Живность

Живность Небольшой курятник с вольером на 10-15 кур своими руками

Урожай

Урожай Все о выращивании огурцов

Ландшафтный дизайн

Ландшафтный дизайн Недорогие габионы своими руками

- ВсеДачные хитростиЖивностьЛандшафтный дизайнСадовая мебельУличное освещениеУрожайЦветы

- Авто

-

Авто

Авто Мини кемпер прицеп-дача своими руками. Подробный план

Авто

Авто Прицеп дача кемпер автодом своими руками

Авто

Авто Супер быстрая незамерзайка своими руками

Авто

Авто Прицеп для кемпинга. Кемпер прицеп дача караван

Авто

Авто Проект маленького кемпера прицепа дачи

-

- Рецепты

deludel.ru

Производство газобетонных блоков: оборудование, линия, технология

Линия для производства газобетонных блоков может стать основной достаточно выгодного частного бизнеса. Связано это с тем, что технологический процесс изготовления данного материала не отличается сложностью, и при фундаментальной теоретической подготовке можно получить большой объем качественной продукции при относительно небольших вложениях.

Ниже мы опишем, как производится строительный газоблок, и на какие нюансы технологии стоит обратить внимание.

Методика изготовления блоков с газовым наполнением относительно проста

Общая схема работы

Газобетон представляет собой ячеистый материал, который используется как для возведения несущих конструкций, так и для утепления уже существующих стен (см.также статью «Срок службы бетона: продляем время эксплуатации бетонной конструкции»).

Обратите внимание! Назначение блоков зависит от их плотности. К группе конструкционных материалов относятся изделия класса D1000 – D700, а для теплоизоляции чаще всего применяются модули D400.

Установка полного цикла

Технология производства газобетонных блоков включает в себя несколько этапов:

- Вначале мы готовим смесь из компонентов, наиболее важным из которых является газообразующий материал.

- Затем смесь разливается в формы, в которых проходит реакция. В этом время формируются поры в толще раствора, а цементные гранулы начинают набирать твердость.

- После предварительного набора прочности отвердевший монолит отправляем на резку, где он распиливается тонкими стальными струнами в соответствии с конфигурацией модулей.

Кассетные формы для отливки модулей

- Также возможно литье в кассетные формы, при котором резка не требуется: оборудование по производству газобетонных блоков настраивается так, чтобы изделия из формы выходили уже в нужном размере.

Затем наступает очередь сушки. Качество выполнения этой операции определяет, насколько прочным будет строительный материал.

В зависимости от условий обработки газобетон делят на два типа:

- Автоклавный – удаление жидкости и окончательный набор прочности осуществляется в специальных устройствах под давлением и при воздействии высокой температуры.

- Неавтоклавный — твердение происходит в естественных условиях. Эта разновидность куда проще производится своими руками, да и цена у нее ниже, но по прочности автоклавные блоки многократно ее превосходят.

Описание этапов

Приготовление смеси

Миксер для приготовления состава

Если информация, изложенная выше, вас вдохновила, и вы уже готовы покупать б у оборудование для производства газобетонных блоков, то вам стоит либо принять на работу грамотного технолога, либо изучить азы производства самому. Для начала советуем прочесть все советы, приведенные в этом разделе.

Как мы отмечали ранее, начинается технологический цикл с приготовления состава.

Наиболее часто используемые пропорции приводятся в таблице:

| Материал | Массовая доля, % |

| Цемент марки М400 — М500 | От 50 до 72 |

| Песок | 20 — 45 |

| Известь | 1,5 – 5,5 |

| Алюминиевый газообразующий состав | 0,05 – 0,1 |

| Вода для реакции | 0,3 – 0,9 |

Обратите внимание! Для повышения качества материала инструкция рекомендует брать песок с массовой долей глины не более 7%.

- Вначале из воды и алюминиевого порошка готовим суспензию. Полученный состав постоянно перемешиваем во избежание расслоения.

- После этого вводим суспензию в смесь цемента, песка и извести, добавляем воду и смешиваем материал до однородного состояния.

Заливка и сушка форм

Параллельно с приготовлением состава выполняются такие операции:

- Формы (кассетные или для изготовления монолита под порезку) собираем из отдельных деталей.

- Для соединения используем болты или специальные разъемные крепления.

- Внутри смазываем формы машинным маслом, что облегчит нам извлечение строительных блоков после сушки.

- Заполняем емкости раствором, уплотняя его для удаления крупных пузырей воздуха.

Наполнение формы составом

После этого происходит первичный набор прочности. Этот процесс обычно занимает от трех до шести часов в зависимости от состава раствора. Во время отвердения желательно оберегать формы от резких перепадов температуры, поскольку это может привести к растрескиванию заготовок.

После завершения первичной сушки детали извлекаем из емкостей и подвергаем дальнейшей обработке.

Распиливание и окончательное отвердение

При промышленном изготовлении газобетонных модулей обычно применяется технология распиливания монолита.

Осуществляется она по такой схеме:

- Отвердевшая заготовка большого размера извлекается из формы и подается в распиловочный станок.

- С помощью тросовых или ленточных пил малой толщины монолит разрезается на фрагменты нужного размера.

- В некоторых случаях на блоках вырезаются монтажные пазы. При этом управление пилами осуществляется с помощью специальной компьютерной программы.

Станок для производства газобетонных блоков методом распиливания монолита

Обратите внимание! Технология распила позволяет изготовить модули с отклонением по размеру не более 1 мм в большую или меньшую сторону. Это существенно облегчает работу по возведению кладки из газобетона.

А вот мини завод по производству газобетонных блоков, который используют в частном производстве, редко комплектуется пилами.

Здесь обычно применяется другая методика:

- Вместо формы для заливки монолита используются конструкции с внутренними перемычками.

- В процессе заливки раствор распределяется по ячейкам такой кассеты, и отвердение осуществляется уже в нужной форме.

- После набора прочности заготовки извлекаются из кассеты и, минуя распил, сразу поступают на участок сушки.

Недостатком такого метода является риск нарушения геометрической формы блоков. Впрочем, при должной аккуратности при сборке и заливке этого можно избежать.

Фото промышленных автоклавов

На завершающем этапе осуществляется автоклавирование: заготовки помещаются в специальную камеру, которая герметично закрывается. Далее в рабочую область нагнетается воздух для создания давления около 12 атмосфер, и при повышенной температуре происходит окончательное «созревание» материала.

Вывод

Линия по производству газобетонных блоков может работать достаточно эффективно только в том случае, если все технологические процессы будут правильно спланированы. Вот почему для получения качественного строительного материал, который будет отличаться хорошими эксплуатационными характеристиками и пользоваться спросом, нужно внимательно изучить нюансы всех методик (см.также статью «Строим дом из газобетона экономно»).

Для начала стоит просмотреть видео в этой статье, а затем – приступить к освоению технологии на практике.

masterabetona.ru